薄壁套类零件数控车削加工工艺分析

黄科峰

摘要:随着加工制造业的发展,薄壁类零件的应用范围越来越广泛,技术要求越来越高。但是在薄壁套类零件的数控车削加工中还存在很多问题,影响到了加工的效率以及零件的质量,因此需要不断改进数控车削加工工艺,提高加工质量,本文将对薄壁套类零件数控车削加工工艺进行简要分析。

关键词:薄壁套类零件;数控车削加工;工艺分析

中图分类号:TH161.22 文献标识码:A 文章编号:1674-957X(2021)05-0090-02

1 薄壁套类零件概述

薄壁套类零件有着径向刚度差、外圆及内孔有着不规则变形导致壁厚不均匀、圆度不易控制等特点。套类零件在机械结构中主要起支撑和导向作用,为此零件需具有较高的同轴度,端面与孔轴线或与外圆有较高的垂直度要求,除了尺寸的精度要求外还对零件的几何形状精度、表面粗糙度也要求较高。在数控车削加工中急需解决的问题是控制零件装夹变形以及车削变形。

2 薄壁套类零件加工质量的影响因素

①夹紧力对加工质量的影响:零件加工对装夹刚度有较高的要求,如果零件裝夹的力度过小不仅会造成脱夹导致零件的报废,甚至会引发安全事故。

②工件材料的状态对切削力的影响:材料的状态会直接影响到切削力大小,随着材料硬度、强度增高切削力增大[1],同时还会涉及到加工硬化等问题,加工硬化不仅会使材料产生变形还会给材料的进一步加工带来困难。

③刀具角度对工件的影响:前角大时,切削变形量和摩擦力减小,切削力减小,表面粗糙度好;前角过大,刀具楔角减小,刀具强度降低,散热能力差,磨损速度快,刀具使用寿命降低;后角大,与工件切削表面间隙大,摩擦力小,切削力也相应的减小;后角过大,会形成刀具刃部变薄,强度不足,磨损速度快,刀具使用寿命降低[2]。

④吃刀量与进给速度对切削力的影响:背吃刀量与切削速度对切削力的交互影响当背吃刀量为常数时,切削速度增大时,切削力变化的幅度不是很大;而当切削速度为常数时,背吃刀量增大,切削力增大较明显[3]。在半精加工和精精工时吃刀量较为一致,对切削力的影响几乎一致,此时应尽量提高切削速度,以求表面粗糙度达到设计要求。

⑤冷却液对切削力的影响:切削过程会产生大量热量,如冷却不及时,会加快刀具磨损,直接影响到已加工表面的表面质量;热量传递到工件上,会导致变形量增大。

3 实际加工状况分析

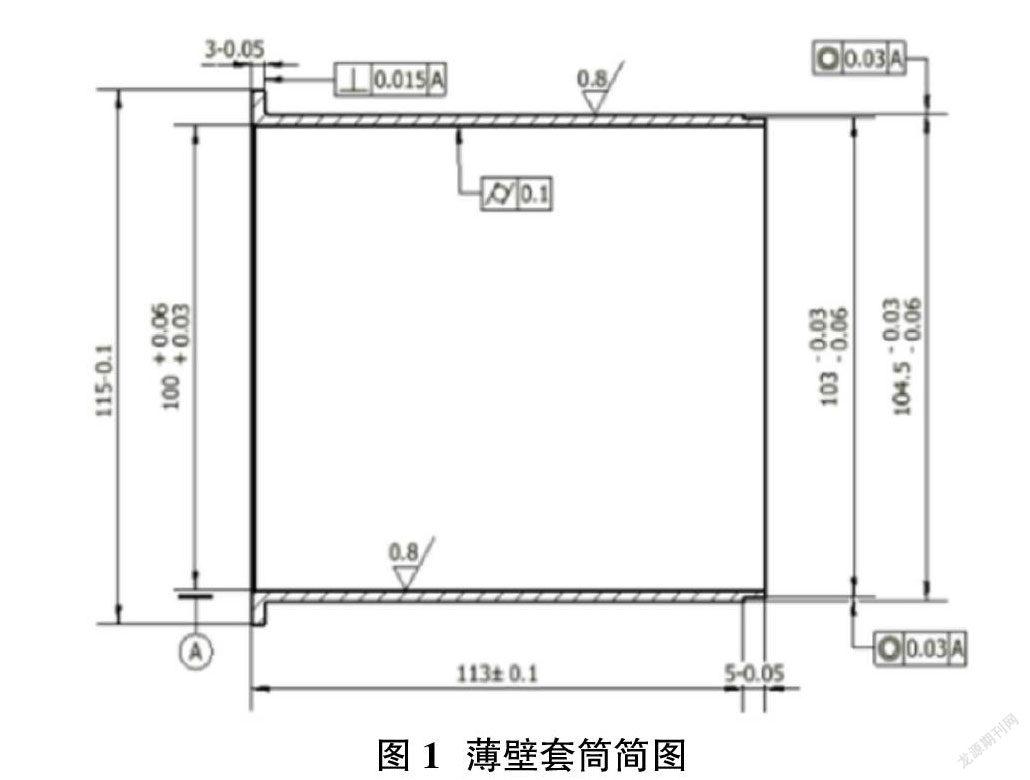

如图1所示为某企业多批次,量大,毛坯为锻件,材料为铝合金,成品零件壁厚不足3mm,刚性不足,易变形,较高的技术要求也给车削加工带来了一定的难度。加工过程中由于装夹,切削力等因素造成的变形,致使加工出的零件易出现壁厚不均等不规则变形情况。

3.1 使用原有工装夹具加工情况

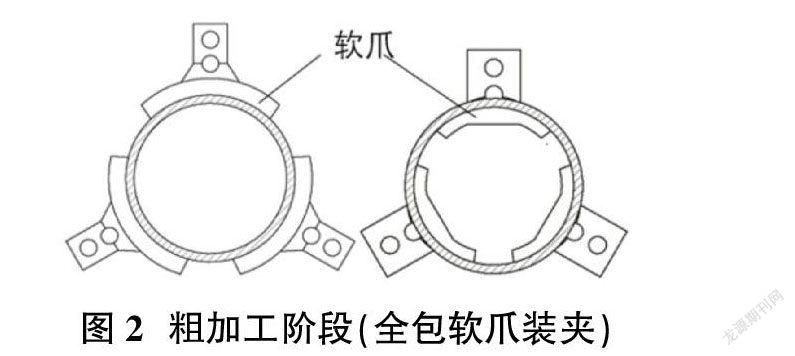

粗加工阶段,如图2所示,根据设备原有的卡爪自行制作软爪,分别在三个卡爪上(分体卡爪)通过螺钉进行安装软爪,后经加工制成与零件匹配的大弧形软爪,使零件的夹持面积得到增大。采取该种方式的目的是为能够在夹紧薄壁套的同时,减小装夹变形。

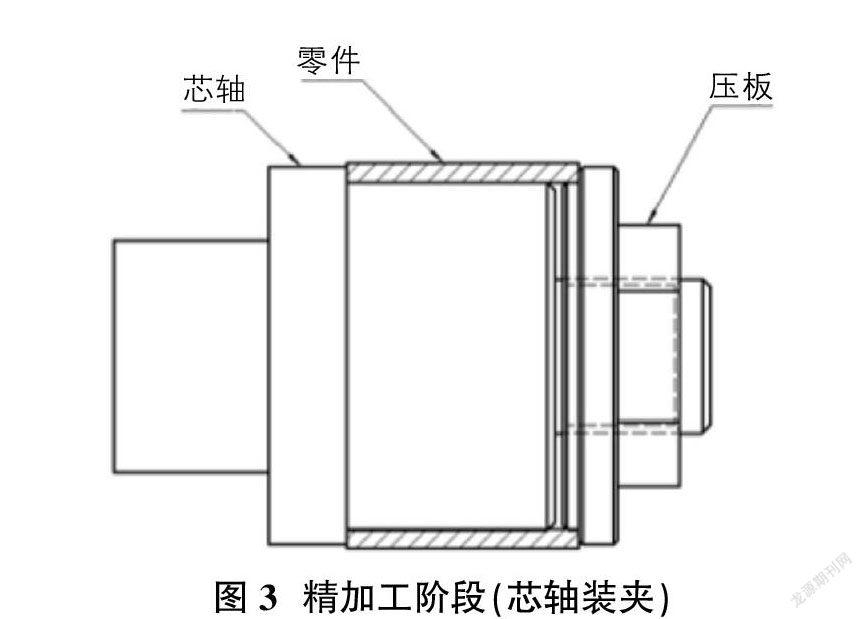

精加工阶段,为了提高对变形量的可控性,一开始采用轴向压紧的方式,如图3所示。用实体心轴以零件端面、内孔作为定位基准面,后增加盖板用螺母旋紧盖板压紧零件,避开径向薄弱环节。但是这种方式也带来了一些不利因素,精加工时端面无法加工,长度尺寸只能在粗加工或半精加工时确定,另外由于内孔与心轴采用间隙配合从而存在一定的间隙,夹紧零件后,零件在加工时存在微量径向跳动,造成零件加工出来存在壁厚不均匀。此外,对工人也有着较高的技术要求,很难提高加工质量和效率。

总体来说,在批量生产时产品质量、生产效率得不到有效提升,对操作工人的技术、职业素养要求较高。

3.2 夹具结构改进

经过以上分析,为达到高质高产,我们把原有装夹方式进行了升级,采用了弹性膨胀夹具,由端面轴向压紧的施力方式转变为内撑胀力胀紧方式。

夹具结构如图4所示。锥度弹性套2安装在锥度心轴1上以内外锥面配合,弹簧3装在其中。螺纹盖板套装在锥度心轴1的螺纹轴部分;夹紧时通过旋紧螺纹盖板致使锥度弹性套胀开撑紧零件内孔,拆卸时松开螺纹背板,通过弹簧的力使锥度弹性套脱离,零件自然卸下。通过这种装夹方式,精加工阶段可以在同个基准面上加工多个内容,很好的保证了内、外圆同轴度要求,内、外圆与端面垂直度要求,并且避免了振刀现象的发生。

3.3 加工过程(仅车削部分)

工序一:使用自制全包软爪装夹外圆,平端面至总长125±0.1mm;镗孔至98±0.1mm;采用橡胶圈束缚在靠近端面处的措施避免内孔振刀;

工序二:使用自制软爪内撑装夹,平端面120±0.1mm;外圆各留1mm;采用珍珠泡沫板支撑孔口位置的措施避免外圆振刀;

工序三:热处理;

工序四:全包软爪装夹,平端面119±0.1,镗孔至图样要求;依旧采用橡胶圈束缚在靠近端面处的措施避免内孔振刀;

工序五:使用可胀芯轴夹具装夹,以左侧端面为对刀基准,车削至最终尺寸。

3.4 加工过程中切削用量(见表1)

通过这次的改进,产品质量明显提高,省去了许多找正的环节、降低了劳动强度,缩短了加工时间、提高了生产效率。

4 薄壁类零件数控车削工艺改进策略

4.1 改进零件装夹工艺

零件装夹的精度,是影响薄壁套类零件加工精度的主要因素。大多数情况下在产生的零件加工误差中,均有装夹引起(包括人为的装夹误差)[3]。针对这样的情况,还要根据零件结构特点对装夹方案进行优化,以减小装夹引发的零件弹性变形,继而使加工质量、生产效率得到有效提高。

①需要保证零件装夹的结构紧凑、悬伸较短。在进行薄壁套类零件的数控加工时,零件装夹会随着主轴进行回转,所以应该合理控制零件装夹的重心,使装夹的重心能够紧贴主轴的顶端,这样才能够有效控制惯性力和回转力的大小,提高零件加工的质量。其次,需要合理设置零件装夹的刚度以及强度,增强装夹的刚度和强度。同时,也需要根据薄壁类零件的實际情况选择悬伸长度,保证悬伸长度能够满足要求。

②在装夹零件时需要保证零件、夹具和机床主轴轴线是完全同轴,从而降低夹具误差给工件精度带来的风险。

4.2 减小切削力对工件变形的影响

在加工过程中刀具的选择、切削用量的选用以及切削液等均会造成切削力大小的变化,必须根据实际情况及时作出调整。根据薄壁套类零件的特点,在车削加工时应使用半合成微乳型冷却液。该型冷却液的冷却和润滑综合性能较好,在提高刀具耐用度及加工表面粗糙度的同时更重要的是降低了工件因切削热而产生的变形风险,进一步提高了尺寸可控性。

4.3 优化工艺方案

根据技术要求对零件数控车削阶段进行综合分析,找到车削薄弱环节、位置,采取有针对性的加工步骤和装夹方法,才能有效提高加工过程可控性。例如:在车削加工前对毛坯或半成品进行热处理以消除内应力、提高材料稳定性,不仅会使机械性能得到提高、消除一定的内应力,降低车削后变形,同时有利于对多余材料的去除。对技术要求较高的薄壁套类零件,适当增加振动时效工艺环节,有利于进一步消除应力,使其材料快速稳定,缩短加工周期且有足够的刚度、韧性,避免零件在后道工序中产生不可控变形。

5 结语

车削薄壁套类零件,首先要对零件结构进行充分分析,根据该零件技术要求制定合理的加工工艺;其次要确保夹具、刀具、切削用量和切削液最优化等,这样才能最大程度提高对零件加工过程中的精度控制,从而进一步提高生产率。

参考文献:

[1]谭昀.铝合金薄壁件高速加工变形误差预测技术的研究[D].哈尔滨工业大学,2008.

[2]李念周.薄壁零件的加工[J].设备管理与维修,2020(02):129-130.

[3]陈菊意,王三民,尚蓉,刘菊花,陈波.精密薄壁陀螺框架类零件加工工艺研究[J].新技术新工艺,2013(07):94-96.