基于多学科联合仿真的液压挖掘机挖掘阻力研究

龙亚

摘要:在300吨以上大型矿用液压挖掘机的研发中,其关键结构部件设计和液压系统动力选配都离不开挖掘阻力等相关数据,缺乏挖掘机作业时的挖掘阻力,是目前国内大型液压挖掘机正向开发的瓶颈之一。本文结合某重工企业研发600吨大型正铲液压挖掘机的项目,基于多学科联合仿真,采用多体动力学软件ADAMS、离散单元法软件EDEM等相关仿真软件,研究大型正铲液压挖掘机挖掘阻力的数值模拟计算方法,并对挖掘阻力进行分析,为企业正向开发提供设计依据。

关键词:挖掘阻力;多体动力学;离散单元法

中图分类号:TH243 文獻标识码:A 文章编号:1674-957X(2021)05-0018-02

0 引言

挖掘阻力是挖掘机工作过程中被挖掘物料施于铲斗的反作用力,是其主要工作阻力,也是整个挖掘过程的外载荷。对于挖掘阻力的准确评估是挖掘机工作装置强度校核、液压回路设计及驱动电机功率匹配的重要基础,对大型液压挖掘机的整体设计具有重大意义[1]。

以往多数挖掘阻力模型是基于实验的经验公式,存在一定的局限性:①由于边界条件的不同,实验研究跟实际工况存在较大差异;②挖掘物料的非均质、各向异性且不连续等特性造成挖掘过程的随机性和复杂性,很难准确评估挖掘阻力;③利用现场实测所得挖掘阻力,可作为挖掘机改进设计的依据,验证挖掘机性能,但对于新产品的开发,仍然需要与实际基本相符的挖掘阻力资料[2]。

近年来将物料作为独立的不连续介质点的集合体的离散单元法,是专门针对散体集合体受力时的运动规律和极限平衡的数值模拟方法,通过该方法并结合一定的相关实验,能较为准确地对挖掘阻力进行评估[3]。本文基于多体动力学与离散单元法,采用联合仿真的方式,探索大型正铲液压挖掘机挖掘阻力的数值模拟计算方法。

1 多体动力学建模

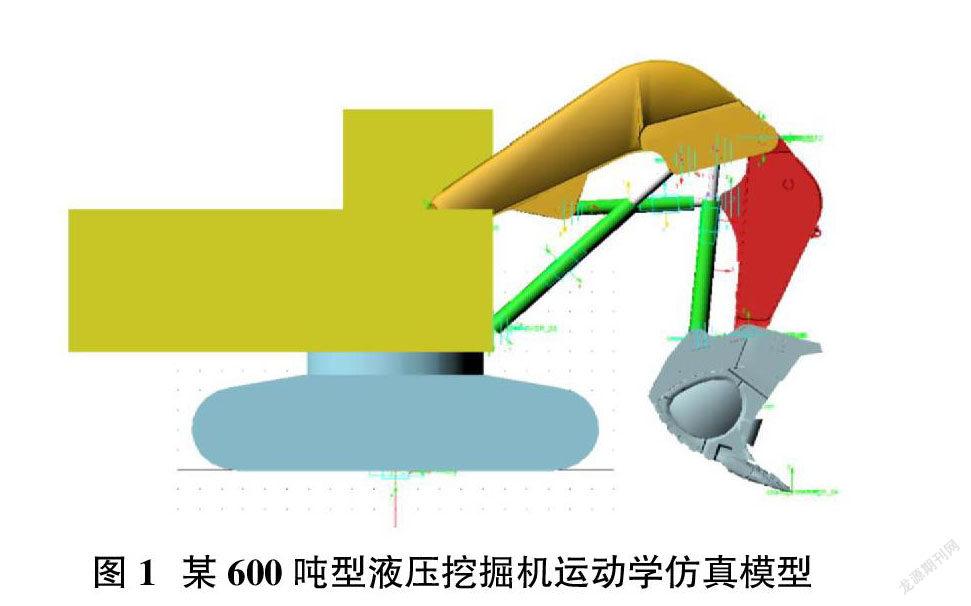

大型矿用液压挖掘机一般采用叠置式正铲工作装置,其工作装置通用性强、操作灵活,本文主要研究挖掘机工作装置的挖掘特性及受力分析,而不研究挖掘机回转平台和行走装置的具体运动特性。基于某600吨型液压挖掘机UG三维模型,对其回转平台和行走装置进行简化,连同挖掘机工作装置分别导入多体动力学软件ADAMS中,并保证ADAMS模型按照UG模型在同一坐标系进行建模:以挖掘机回转中心轴线与停机平面的交点为坐标系原点O;以挖掘机前进方向作为X轴正方向;以前进方向的左侧作为Y轴正方向;以挖掘机回转中心轴线竖直向上方向作为Z轴正方向,具体运动学仿真模型如图1所示。

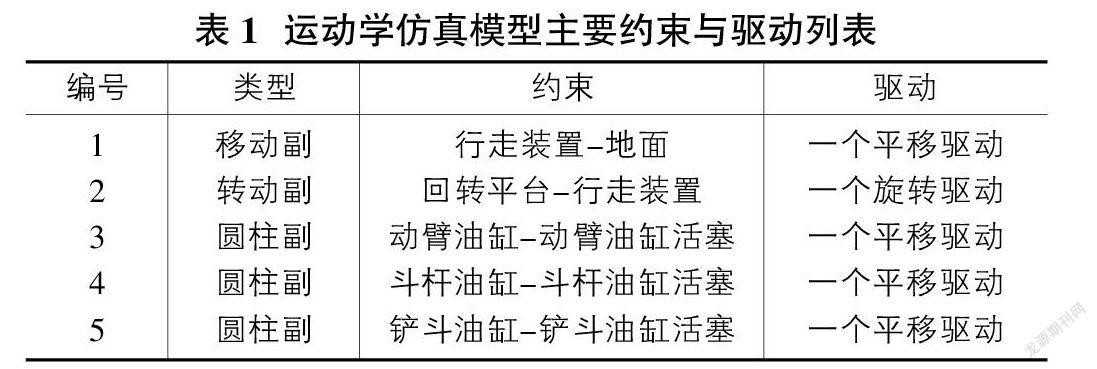

运动学仿真模型包括行走装置、回转平台、动臂、斗杆、铲斗,以及相应的工作油缸:动臂油缸、斗杆油缸、铲斗油缸。整个运动学仿真模型中包括5个运动驱动,如表1所示,通过这5个运动驱动即可实现液压挖掘机运动学仿真分析,在对应的运动副中添加运动驱动函数即可驱动工作装置进行典型挖掘工况的模拟挖掘。

斗杆挖掘工况是大型矿用正铲液压挖掘机最主要的挖掘工况,主要用于停机平面以上矿堆中下部的挖掘,挖掘过程中,动臂液压缸伸出,决定起始高度;斗杆液压缸收缩到最短行程附近;铲斗液压缸收缩调整到铲斗斗齿与地面相切;先进行一段水平推压工况,使铲斗水平插入矿堆一定深度;然后斗杆油缸由最短伸至最长,铲斗油缸同时调节,完场挖掘工况;最后由动臂举升整个工作装置,使铲斗脱离矿堆以达到卸料的要求高度。

2 离散单元法建模

仿真矿堆的构建直接影响到挖掘阻力仿真计算的精度,本文构建的仿真矿堆是依据实际分析的东鞍山铁矿块度分布与分形分布特征所构建[4]。挖掘机挖掘矿石的过程中主要考察的是矿石与铲斗之间的相互作用,以及矿石与矿石之间的相互作用力,对于完全爆破情况下的矿堆,不考虑矿石颗粒之间的黏连作用,在离散单元法软件EDEM仿真分析时选择Hertz-Mindlin(no-slip)接触模型作为仿真环境的接触模型。其中的材料属性参数(泊松比、密度、剪切模量)以及材料之间的接触参数(静摩擦系数、滚动摩擦系数、碰撞恢复系数)主要依据Barrios的研究成果来确定[5]。

EDEM软件中所生成的仿真矿堆如图2所示,矿石颗粒总数量到达了20万数量级以上,总质量超过1千吨,矿堆宽度为10米,高度到达11米左右,构建大规模的仿真矿堆能进一步保证仿真挖掘的精度,使挖掘机在一次挖掘以后对矿堆整体不会造成影响,保证其边界条件要求。同时对于大规模的仿真矿堆,矿石之间的力学性质也更符合实际情况,能保证计算过程中其内部接触力的准确性。构建完成的矿堆自然堆积角约为40度,这与自然状态下铁矿石自然堆积角为40度左右相一致,矿堆密度略小于1.8t/m3,空隙率略大于40%,能较好的符合一般自然爆破情况下铁矿空隙率为40%左右的要求。

3 联合仿真挖掘阻力

利用基于离散单元法所构建的东鞍山铁矿仿真矿堆,在EDEM软件中匹配与ADAMS软件一致的挖掘机工作装置相对运动,确保UG模型、ADAMS模型与EDEM模型单位和坐标相一致,联合仿真完成该型600吨液压挖掘机的典型斗杆挖掘工况。进行一次完整的联合仿真斗杆挖掘工况后,铲斗中矿石装载量达到53吨,该型600吨液压挖掘机的铲斗容量为32m3,矿堆密度按照1.8t/m3计算,满载质量为57.6吨,此次挖掘装载率达到92%,较高的装载量说明此次仿真挖掘较好的发挥了该型号挖掘机的装载能力。整个挖掘工作过程中铲斗所受的挖掘阻力可从EDEM软件的后处理模块中导出,如图3所示。

如圖3为整个联合仿真斗杆挖掘过程中铲斗所受挖掘阻力的曲线图,最大挖掘阻力为1680kN。整个挖掘阻力曲线可分为5段:OA段,铲斗未接触到矿石,阻力为零;AB段,为铲斗平推阶段,随着铲斗插入矿堆的深度不断增加,阻力也不断变大;BC段,为斗杆挖掘前半阶段,随着挖掘的进行,铲斗中逐步装入矿石,铲斗也不断深入矿堆,阻力增长到最大,并在一定时间内在最大阻力附近出现波动;CD段,此阶段为斗杆挖掘的后半段,铲斗中充满了矿石,并随着挖掘动作的进行,铲斗开始脱离矿堆,铲斗与矿堆的接触减少,表现为挖掘阻力不断减小;DE段,此时铲斗已全部脱离矿堆,为动臂举升阶段,此阶段铲斗的受力为斗内矿石的重力,基本保持不变。

4 结语

挖掘机作业时的挖掘阻力,是大型正铲液压挖掘机正向开发的重要参数之一,本文基于多学科联合仿真,采用多体动力学软件ADAMS、离散单元法软件EDEM等相关仿真软件,通过数值模拟计算得出大型正铲液压挖掘机的挖掘阻力,为大型液压挖掘机的正向开发提供了设计依据,同时对基于离散单元法的颗粒物质力学研究及其工程应用有一定的参考价值。

参考文献:

[1]孙刚,韩维国.挖掘机的静态挖掘阻力分析[J].一重技术,2008(04):29-30.

[2]林贵瑜,李爱峰,李奎贤.确定挖掘阻力关键因素值与方法的研究[J].东北大学学报(自然科学版),2010(12):1761-1764.

[3]Karmakar S, Kushwaha R L. Dynamic modeling of soil–tool interaction: an overview from a fluid flow perspective[J]. Journal of terramechanics, 2006, 43(4): 411-425.

[4]曾世奇.露天爆堆块度分布谱[J].金属矿山,1993(06):17-25.

[5]Barrios G K P, de Carvalho R M, Kwade A, et al. Contact parameter estimation for DEM simulation of iron ore pellet handling[J]. Powder Technology, 2013, 248: 84-93.