Ag-Cu-Ti+W复合钎料钎焊SiC陶瓷的接头性能研究

张超 侯桂贤 钟志宏 王志泉

摘要:通过使用Ag-Cu-Ti钎料钎焊,可以实现SiC陶瓷的有效连接,但它与陶瓷母材热膨胀系数相差较大,钎焊降温过程中会产生较大的残余应力。通过向Ag-26.7Cu-4.5Ti钎料中复合不同体积分数的W颗粒,调节钎料的热膨胀系数,使之更接近于母材。通过改变钎焊温度和保温时间,研究工艺参数对焊缝的显微组织和力学性能的影响。结果表明,W颗粒均匀分布在基体中且未与其他元素反应。当添加合适的体积分数的W颗粒,并且在适当的钎焊温度和保温时间下,能够形成组织均匀、连接良好的复合接头。当添加的W的体积分数为10%,在钎焊温度为807 ℃、保温时间为10 min的条件下,可获得高剪切强度为95.05 MPa。

关键词:SiC陶瓷;钎焊;Ag-Cu-Ti+W复合钎料;剪切强度

中图分类号:TG425 文献标志码:A 文章编号:1001-2003(2021)05-0097-06

DOI:10.7512/j.issn.1001-2303.2021.05.18

0 前言

SiC陶瓷具有良好的抗热震性能、稳定的高温性能,优良的耐腐蚀性、耐磨损性、耐辐射性能,在航空航天、石化设备、核电工程等领域中具有良好的应用前景。由于SiC陶瓷难以直接制备复杂的大型构件,故其连接技术的研究也就愈发重要[1-3]。目前陶瓷的连接主要有SPS烧结、扩散焊、钎焊等手段,而钎焊因其受热均匀、母材变形小、生产成本低等显著优点,被认为是非常有前景的连接手段。

目前,国内外一些学者对Ag-Cu-Ti钎料钎焊陶瓷进行了研究,结果表明钎料中活性元素Ti可以与SiC发生反应,使钎料对陶瓷界面有良好的润湿性,焊接接头性能良好。影响接头连接强度的因素主要有两个:一是金属钎料热膨胀系数与陶瓷母材差异较大,在钎焊冷却过程中会产生较大的残余应力;另一个是工艺参数的变化导致钎料相分布和反应层的变化[4]。

W颗粒具有良好耐磨、耐腐蚀、抗氧化的特性且热膨胀系数与SiC陶瓷相近,通过向Ag-26.7Cu-4.5Ti钎料中复合不同体积分数的W颗粒,不但可以降低钎料的热膨胀系数,还能细化晶粒,有效提高接头强度[5-6]。但加入W颗粒后,其钎焊的最佳工艺参数也会随之改变。不同的钎焊温度会影响钎料与母材之间的反应层,反应层越厚,热应力梯度越小,接头强度也会越高;但另一方面,反应层越厚,热膨胀错配力也越大,也更易引发裂纹。因而探寻合适的工艺参数,以获得最优的连接显得尤为重要。

1 实验

1.1 原料的制备和钎焊实验设计

SiC母材由内圆切割机加工成7.5 mm×7.5 mm

×4 mm的原料,并用金刚石研磨抛光悬浮液(3.5 μm,1 μm)进行多次抛光,最后用丙酮进行超声清洗。复合钎料是由Ag-26.7Cu-4.5Ti粉末(200目,纯度99.9%)和W粉末(1.0~1.5 μm,纯度99.9%)以体积比9∶1经球磨机球磨8 h混合而成。

钎焊实验在真空度为10-3Pa的真空钼丝钎焊炉中进行。焊后样品使用金刚石线切割制成8 mm×

5 mm×3 mm的标准样,并进行抛光清洗。

1.2 性能表征

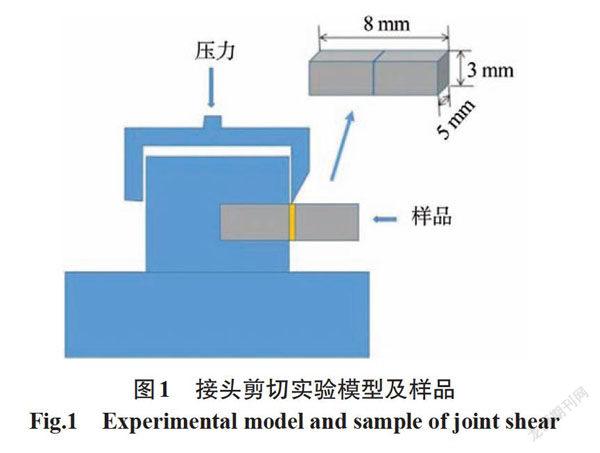

采用JEM-6490LV型扫描电子显微镜观测焊缝显微组织并进行能谱检测;采用AG-X plus立式系列电子万能材料试验机进行接头剪切强度试验,剪切模型如图1所示;采用钨灯丝扫描电子显微镜观察断口形貌。

2 结果和讨论

2.1 W的添加体积对焊缝组织和剪切强度的影响

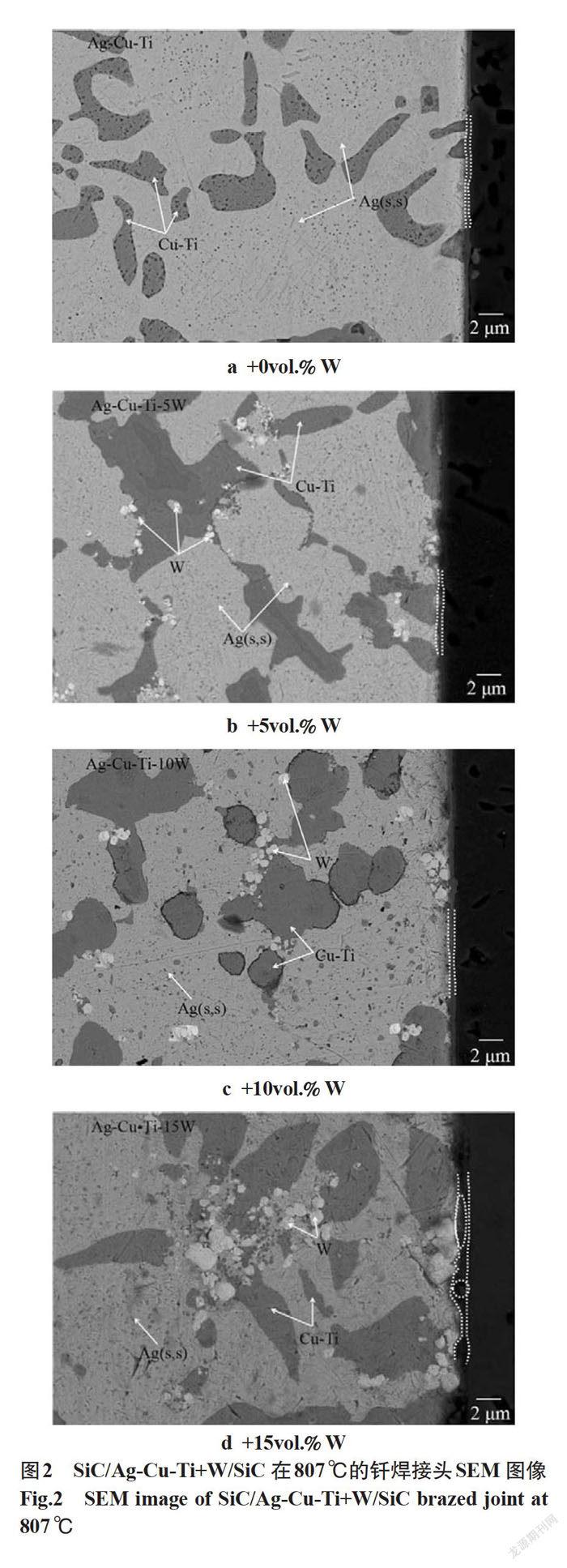

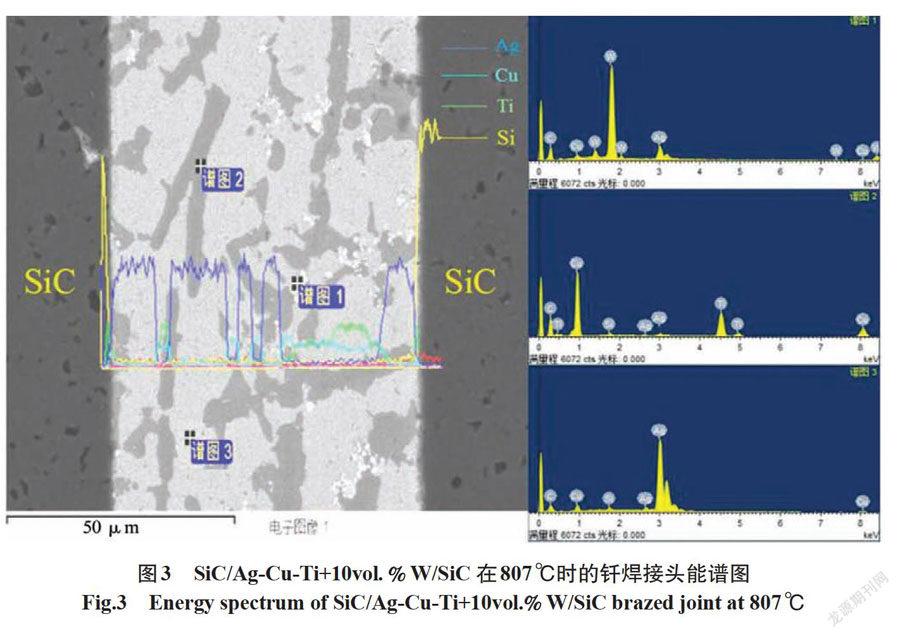

图2为在相同钎焊温度和保温时间条件下,添加了不同体积W的Ag-Cu-Ti+W复合钎料的显微组织,对比可观察体积分数对显微组织的影响。在未添加W颗粒时,中间层组织粗大,当加入W颗粒后,W弥散分布在基体中且未与其他元素反应。随着加入W的体积分数的增加,为固溶体提供了更多的形核中心,促进了非均质形核,使得组织更加致密,这对于提高接头的连接强度有促进作用。结合图3的EDS结果,中间层主要由Ag基固溶体和Cu-Ti相组成,W颗粒均匀弥散分布在组织中,强化基体组织。钎料与母材通过反应层连接,形成牢固的反应连接。反应层主要由钎料中的Ti与母材中的SiC反应生成的Ti5Si3和TiC构成,反应为:Ti+SiC→Ti5Si3+TiC,在紧邻SiC一侧生成TiC,与在TiC外侧生成的Ti5Si3组成了反应层[7-8]。另一方面加入W颗粒后,在钎焊后形成以Ag-Cu为金属基,W颗粒为增强相的复合材料,通过Ag-Cu将硬度高的W粘结在一起,在外力作用下时通过金属延性相的塑性变形和晶界位移产生蠕变吸收能量,可以缓解应力集中,达到增强增韧的目的。W的加入并未影响反应层厚度,但随着W的增多,钎料的流动性变差,在相同钎焊温度和保温时间下,当加入15%的W颗粒时,钎料与母材之间出现未能填充满的情况,反应层间断不连续,恶化了接头性能。同时中间层出现W的团聚,不利于应力的释放,对接头连接强度产生负面影响[9-10]。

对应不同体积分数的W(见图2),其相对应接头的剪切强度如图4所示。当未添加W时,剪切强度为78.58 MPa,当加入少量W时,剪切强度会有显著的提升,当加入体积分数为10%时,剪切强度最高可达95.05 MPa,相比于未添加时剪切强度提高了20.96%。而当体积分数继续增加时,强度会出现明显的下降,甚至低于未添加W时的剪切强度。此剪切强度结果与显微组织观察到的现象相符。

2.2 钎焊温度和保温时间对焊缝组织和剪切强度的影响

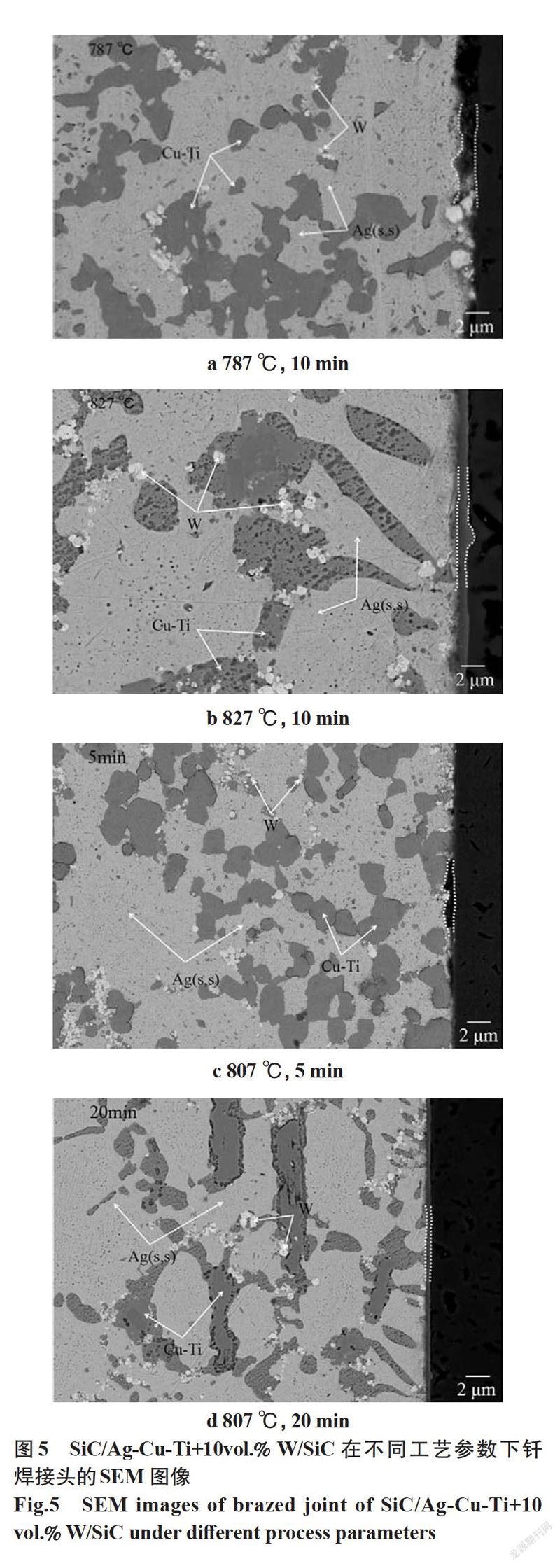

由W的添加体积的研究结果可知,当W的添加体积为10%时可获得最大的剪切强度,因而在本节研究中使用Ag-Cu-Ti+10vol.%W/SiC复合钎料进行焊接。不同钎焊温度和保温时间下的显微组织如图5所示,由图5可知,当钎焊温度过低(787 ℃)时钎料未能完全熔化,保温时间过短(5 min)时钎料与母材还未能充分反应,元素还不能充分扩散反应,这都直接导致反应层出现了不连续的情况,中间层及反应层多处出现疏松和孔洞等连接薄弱区域,因而未能形成良好的接头组织。当钎焊温度持续升高,中间层组织得以细化,钎料与母材充分反应,得到一个连续均匀的反应层。当钎焊温度过高时,元素扩散剧烈导致反应层变厚,紧邻SiC一侧生成的TiC与SiC物理性质相似,晶格对应关系良好,热膨胀系数差异小。而Ti5Si3脆性相硬度是TiC的1/3,弯曲强度是TiC的1/7,但熱膨胀系数是TiC的1.4倍,该脆性相使结合层强度下降,同时过厚的反应层易对陶瓷界面造成腐蚀,使得界面处晶格错配力增大,造成连接强度下降[11]。对比图2与图5的显微组织,图2c中钎焊温度为807 ℃,保温时间为10 min时获得的显微组织最为均匀致密,反应层连续平整。

不同钎焊温度下的剪切强度如图6所示,不同保温时间下的剪切强度如图7所示。在钎焊温度为807 ℃、保温时间为10 min时获得最高的剪切强度95.05 MPa。当钎焊温度为827 ℃时,反应层薄弱,其剪切强度仅有33.76 MPa,可以推测相对于保温时间,钎焊温度对反应层厚度的影响更为强烈。当钎焊温度和保温时间改变时,接头剪切强度变化较大,可见工艺参数对接头有很强的影响作用,此结果与显微组织观察到的现象吻合。

2.3 使用Ag-Cu-Ti+W钎料钎焊SiC的接头断口研究

对Ag-Cu-Ti +W钎料钎焊SiC陶瓷的接头进行剪切试验,观察裂纹的断口裂纹扩展情况,裂纹起裂于中间层,穿过界面反应层,向陶瓷扩展。W的体积分数为10%、钎焊温度807 ℃、保温时间为10 min时的断口照片如图8所示。一方面,W的加入降低了钎料的热膨胀系数,从而降低了反应层处母材与钎料因热膨胀系数差异带来的错配,另一方面中间层仍保持着良好的塑性,二者综合作用降低了反应层处的残余应力。当外加载荷与残余应力叠加时,裂纹在扩展过程中,其尖端在钎料中扩展塑性变形需要消耗能量,同时晶界与W颗粒也会阻碍裂纹的扩展[12-13]。而SiC致密度不高,裂纹扩展遇到阻碍较少,使得裂纹向陶瓷扩展。当裂纹在钎料中扩展时,钎料塑性较高,出现韧窝,呈塑性断裂的特征,而当扩展至母材后,在陶瓷相上呈明显的脆性断裂,因而断口呈现为塑性断裂与脆性断裂的复合型断裂,体现为对应的剪切强度也较高。

3 结论

选用Ag-Cu-Ti+W复合钎料钎焊SiC陶瓷,通过改变添加W的体积分数、钎焊温度和保温时间,结合所获接头相应的显微组织及剪切强度,探究其对焊接性能的影响。

(1)显微组织中间层主要由Ag基固溶体和CuTi相构成,钎料中的Ti与母材中的SiC会反应生成Ti5Si3和TiC,形成牢固的反应结合。

(2)W弥散分布在基体中,作为形核中心促进非均质形核,细化中间层。加入的W颗粒越多,中间层越致密,但过多的W会影响钎料的流动,同时出现W的团聚现象,不利于应力的释放。

(3)钎焊温度和保温时间会影响反应层厚度,钎焊温度过低或保温时间过短时,反应不充分,影响连接质量。钎焊温度过高或保温时间过长时,反应层处生成的Ti5Si3脆性相增多,使结合层强度下降。

(4)在W添加体积为10%,钎焊温度为807 ℃,保温时间为10 min时获得最高剪切强度95.05 MPa,观察剪切后的断口形貌,断裂方式为复合型断裂。

参考文献:

唐清秋,张博文,钟志宏. Al-Si过共晶钎料的制备及其对核用SiC陶瓷的焊接研究[J].电焊机,2017,47(6):113-119.

X Y Dai,J Cao,Z Chen,et al. Brazing SiC ceramic using novel B4C reinforced Ag-Cu-Ti composite filler[J]. Ceramics International,2016(42):6319-6328.

X Y Dai,J Cao,Y T Tian,et al. Effect of holding time on microstructure and mechanical properties of SiC/SiC joints brazed by Ag-Cu-Ti+B4C composite filler[J]. Materials Characterization,2016(118):294-301.

Singh M,Shpargel T P,Asthana R. Brazing of yttria-stabilized zirconia (YSZ) to stainless steel using Cu,Ag,and Ti-based brazes[J]. Journal of Materials Science,2008,43(1):23-32.

G B Lin,J H Huang,H Zhang,et al. Microstructure and mechanical performance of brazed joints of Cf/SiC composite and Ti alloy using Ag-Cu-Ti-W[J]. Science and Technology of Welding and Joining,2006,4 (11):379-383.

林國标,黄继华,张继纲,等. SiC陶瓷与Ti合金的(Ag-Cu-Ti)-W复合钎焊接头组织结构研究[J].材料工程,2005(10):17-22.

贺艳明.Ag-Cu-Ti+SiCP复合钎料钎焊氮化硅陶瓷的接头组织及性能研究[D].黑龙江:哈尔滨工业大学,2008.

M Brochu,M D Pugh,R A L Drew. Joining silicon nitride ceramic using a composite powder as active brazing alloy[J].

Materials Science and Engineer A,2004(374):34-42.

Y Liu,Q Qi,Y Z Zhu,et al. Microstructure and joining strength evaluation of SiC/SiC joints brazed with SiCp/ Ag-Cu-Ti hybrid tapes[J]. Journal of Adhesion Science and Technology,2015,15(29):1563-1571.

陈哲.复合钎料钎焊SiC与Nb的工艺和机理研究[D].黑龙江:哈尔滨工业大学,2015.

Y Liu,Z R Huang,X L Liu. Joining of sintered SiC using AgCuTi active brazing alloy[J]. Ceramics International,2009,25(8):3479-3484.

B Cui,J H Huang,J H Xiong,et al. Reaction-composite brazing of carbon fiber reinforced SiC composite and TC4 alloy using Ag-Cu-Ti-(Ti+C) mixed powder[J]. Materials Science and Engineer A,2013(562):203-210.

M C Halbig,B P Coddington,R Asthana,et al. Characterization of silicon carbide joints fabricated using SiC particulate-reinforced Ag-Cu-Ti alloys[J]. Ceramics International,2013(39):4151-4162.