关于槽式光热集热管安装的浅谈

李宏祥

摘要:该文通过概述NOOR四期迪拜光热950MW机组集热管安装的特点和难点,实施了针对性的技术研究和应用:优化施工工序,100%自動焊接,预制车间实现最大限度的组合,创新采用专用机械倒运和安装集热管,严格按照安装说明及ASME技术规范控制现场安装技术和质量要点,过程中附以专门的成品保护措施。提高了安装效率,缩短了工期,提升了质量,最终气压试验检验一次性合格,顺利移交调试。

关键词:光热;集热管;专用机械;自动焊;工装架

1前言

近年来,国内外开始倡导以节能、环保为主导的太阳能光热发电技术,而采用抛物槽式集热技术的槽式光热电站技术成熟越来越成熟。在槽式光热电站中,作为吸收光能和介质输送的主要部件集热管的安装起着主导的作用。但同时由于集热管采用最新技术制造,属于真空管,易碎,内部金属管壁薄,焊接难度大;且执行标准等级高,执行ASME标31.3工艺管道。所以研究集热管的安装非常重要。

2成果的主要用途和技术原理

2.1成果的主要用途

针对集热管的安装技术进行了研究,形成了一套从车间预制,运输到现场安装完整的技术,本成果主要用于槽式光热电站集热管的安装施工。

2.2 技术原理

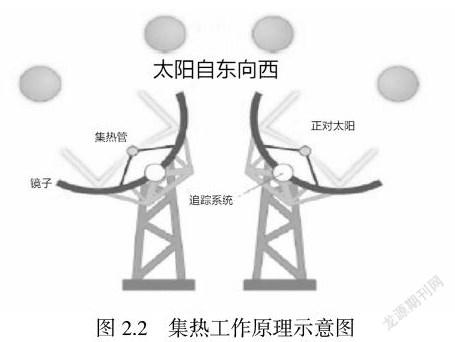

HCE集热管是槽式光热电站中最关键也是最敏感的部件之一。排列整齐的大型槽式抛物镜,将太阳辐射沿反射镜的焦点线聚集多达80倍,汇聚到特殊涂层的集热管上。追踪装置保证SCA集热器始终被太阳直射,以最大程度捕获太阳辐射的热量。产生的热量通过导热油被传输到发电装置,最终转换为电力。

作为光热转换装置,同时也是热介质导热油的运输路径的集热管,外层为附着抗反射层的高透光度硅硼玻璃管,内部为不锈钢管,附着吸热层。玻璃管与不锈钢管之间为真空,有真空指示器。同时在玻璃管与不锈钢管连接处有膨胀节,每根HCE集热管内部金属管外径为88.9mm,长度L=4060mm。

2.3 工艺流程

集热管车间组合→集热管倒运及探伤→集热管安装就位→集热管现场焊接及探伤→ 集热管管卡最终紧固

2.4 施工程序

2.4.1 车间组合

根据每个回路的数量需求,采用3根HCE管组合和2根HCE管组合的方式搭配进行车间焊接。车间焊接采用本项目为集热管焊接特别发明的V型对口工装,该对口工装能够保证相应的直线度、平行度在公差0.1以内。投入使用前要使用全站仪检查每组工装架安装的直线度和平行度,并每周复测一次,保证精度。

之后,对焊口进行焊口酸洗钝化保护。由合格的持证QC对焊口进行100% VT检查,并使用内窥镜检查焊口内侧质量,每道焊口视频记录、组档移交业主。如无问题即可进行下一步装车运输。

2.4.2集热管倒运及探伤

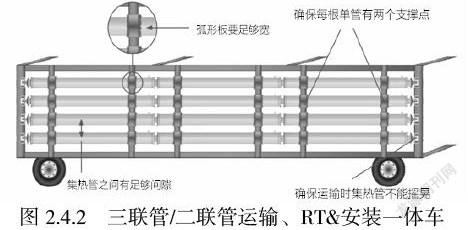

采用13米长平板拖车进行改装,每台车可以装载14根三联管/二联管。保证每个集热管单管都有两个弧形板支撑,且弧形板宽度为50mm,上敷橡胶垫,避免损坏集热管玻璃。管与管之间的间隙为500mm,避免碰撞。

2.4.3集热管安装就位

分区域按LOOP顺序开始集热管安装就位工作。安装车停靠在镜子下方,安装人员检查集热管无失真空后,将三联管/二联管就位在集热管支架上,车间焊口在包裹陶瓷纤维隔热垫后直接使用集热管卡固定牢靠,两端使用粗尼龙绳直接绑在集热管支架上,保证集热管的整体平直,避免两端悬空产生应力造成集热管玻璃爆裂。同时要小心集热管不得碰撞其他部位,避免损坏玻璃,集热管内部不锈钢管不得碰撞悬臂等位置,避免造成管口变形和不锈钢材质污染。

3 关键技术和创新点

3.1 关键技术

首创集热管焊口100%全部采用自动焊接技术。最大化车间组合,车间组合焊口率达到67%。现场焊接整体充氩技术,实现28道焊口一次焊接完成。

3.2 创新点

设计发明的V型工装架,首先在我车间组合时投入使用,并申报了专利。设计并制造了运输、RT&安装一体车,现场焊接车和管卡紧固车,并通过了BV公司认证。

4 经查新比较,本成果与同类先进成果技术指标比对分析情况

集热管安装工作具有执行标准等级高,工作量大,运输状况复杂,现场安装面积广,安装工期短的特点。因此在施工中采取正确的施工方法和设备、工器具,实现流水化作业才能保证高效高质量的完成。

欧洲传统的对口工装架需要反复调整高度和左右位置以保证集热管组合的水平度和直线度,且采用耗时手工焊,导致浪费了大量的时间在车间组合上,且不能保证集热管的焊口质量。在现场集热管安装就位上欧洲普遍采用的临时支架,既浪费成本又减缓了工程进度。现场焊接欧洲仍然使用手工氩弧焊,对口、点口、充氩、焊接,一道焊口焊接完成需要耗费很长时间和大量的人力和设备。

车间新型V型工装架+自动焊的使用不仅大幅减少对口时间,同时提高了对口速度,保证了焊接质量,从而提高了焊接生产效率。现场直接使用绳子将集热管固定在集热管支架上,既降低了施工成本,又加快了安装就位速度。现场焊接整体充氩+自动焊技术的使用,实现了对口等工序28道焊口一次性完成,大大缩短了工时并降低了成本。

5 推广应用情况及前景

5.1 推广应用情况

本成果在迪拜950MW光热光伏发电工程项目的安装中进行了推广应用。其应用模式如下:

5.1.1 集热管车间组合

在封闭车间内安装12条V型工装架生产线。使用全站仪确定精确的位置,支撑安装完成后,微调工装架的高度和左右位置,再次使用全站仪测量每个工装架的三维坐标,保证公差在1mm以内。在工装架投入使用的前期,每天使用全站仪测量集热管和工装架的水平度和直线度,以确认工装架精准度,之后每隔一周测量一次。配备4台无需填丝的自动焊机,每台焊机可以保证3条生产线的焊接。

5.1.2 集热管倒运及探伤,集热管安装就位

运输、RT&安装一体车共计投入14台。其中10台直接进行集热管运输和安装工作。剩余4台在组合后的集热管装车后将其行驶到开至RT场地进行无损检测,检测合格后开至安装场地,开始安装。无需来回倒运,反复装卸。车辆到位后,安装人员可迅速完成集热管组合焊口管卡安装和两端的绳子固定工作。

5.2 推广前景:

随着国内外节能、环保为概念越来越强,而具有天然优势的槽式光热电站必将得到的普及推广和长远的发展,我项目创新的安装方法和设计,必将大有用武之地,应用前景非常好。

6 经济及社会效益情况

6.1 经济效益情况

本成果通过在集热管安装中的应用,使施工周期较传统方法每台机组缩短了一半周期,人工、材料和设备成本仅为传统方法的六分之一。综合各方面考虑使用本成果对经济效益的助力具有跨时代的意义。

6.2 社会效益

本成果通过在集热管安装施工中的应用,优化了传统的安装的施工程序、施工工艺和施工机械,减少现场焊接工作量,大胆采用先进的自动焊接技术,减少装载、倒运次数,改进安装方法,加强成品保护,保证了集热管的焊口质量,加快了集热管安装的施工速度,避免了交叉施工,实现现场零安全事故,无因导热油泄露造成的人员伤亡事故和环境污染事件,具有较好的社会效益。

参考文献:

[1]刘云会 张自成。200MW槽式光热项目集热管及附件安装技术研究。