重载货车转向架摇枕试验研究

苏砚帮 蔡世超 封立琪

摘要:简要介绍了国内重载货车转向架的种类、结构,结合台架试验,校核了DZ1型转向架摇枕的静强度与疲劳强度。同时,对DZ1型转向架摇枕进行了疲劳损伤分析。

关键词:重载;摇枕;静强度;疲劳损伤

中图分类号:U270.38+8 文献标识码:A 文章编号:1674-957X(2021)06-0080-03

0 引言

重载运输可以大幅提高运输能力和运营收入,降低维修成本,节能环保优势明显,各国通过发展重载运输均取得了显著的经济和社会效益[1]。美国通过大力发展重载运输,在1981-2000年,I级铁路总生产效率提高了173%,运价降低了29%[2]。目前,我国铁路货车运营速度普遍达到120km/h,为了进一步提高货运能力,提高货车轴重,研制重载货车,是我国发展铁路货运的必要措施。

在前期研究的基础上,国内货车设计制造企业、科研院所、高校持续攻关,在重载货车转向架、车体轻量化、列车纵向冲击等技术领域取得了突破[3]。2009年开始,陆续研制了不同类型的27t轴重货车和30t轴重货车。

1 重载货车转向架种类

近几年,在大轴重货车转向架低动力作用、高可靠性轮轴和轴承等关键技术领域取得较大进展,开发研制适合我国国情的大轴重货车转向架,实现了重载技术新跨越。国内各主机制造企业陆续研制了27t轴重DZ1型、DZ2型、DZ3型以及30t轴重DZ4型、DZ5型、30t轴重副构架式转向架。

1.1 27t轴重转向架(图1)

1.1.1 DZ1型转向架

DZ1型转向架是27 t轴重交叉支撑式转向架,技术原理、基本结构与转K6型转向架相似,主要变化是采用了八字形轴箱橡胶垫,提升了低动力作用性能,采用了直径915mm的车轮,并提高车轮硬度,进一步降低轮轨间接触应力,采用了CJC系列长行程弹性旁承。

1.1.2 DZ2型转向架

DZ2型转向架是27t轴重摆动式转向架,技术原理与转K5型转向架相似,主要变化是一系为轴箱橡胶弹性悬挂结构,选用直径915 mm的车轮,提高车轮硬度,采用了CZC系列长行程弹性旁承。

1.1.3 DZ3型转向架

DZ3型转向架是27 t轴重副构架式转向架,是在转K7型转向架运用经验和相关技术研究的基础上研制的。与转K7型转向架相比,主要变化是摇枕、侧架全部实现了无焊接设计,承载鞍与副构架分体设计,采用了新型“V”型长行程常接触弹性旁承。

1.2 30t轴重转向架(图2)

1.2.1 DZ4型转向架

DZ4型转向架是30t轴重交叉支撑式转向架,基本结构与DZ1型转向架相似,除摇枕、侧架、弹簧减振装置外其余零部件均能与转K6、DZ1型转向架通用,通用化和模块化程度高。与DZ1型转向架相比,主要变化是转向架基础制动不同,由于车辆设计结构和车辆自重的要求采用了BAB-1型集成制动装置。

1.2.2 DZ5型转向架

DZ5型转向架是30 t轴重摆动式转向架,基本结构与DZ2型转向架相似,具有较高的通用化和模块化程度。与DZ2型转向架相比,DZ5型转向架其主要变化是转向架基础制动不同,采用了DAB-1型集成制动装置。

1.2.3 30t轴重副构架式转向架

30t轴重副构架式转向架是在融合北美DR和AR自导向径向转向架技术和总结副构架式转向架设计运用经验的基础上研制的。采用了宽导框承载鞍、八字形轴箱橡胶堆弹性定位,简化U形副构架结构。摇枕、侧架等大部件结构与传统转向架兼容性提升,进一步提高了转向架的通用化和模块化程度和运用经济性。

2 DZ1型转向架摇枕台架试验

随着轴重的增加,转向架的承受的载荷也随之大幅增加,这对转向架的结构强度、运用性能提出了更高的要求。为确保转向架在运用中的安全性,在转向架投入运用前,有必要依据相关标准和技术条件对转向架的关键承载部件进行强度校核。

静载荷试验与静强度试验以及疲劳试验是检验产品使用性能的基本方法之一,主要用于考核产品结构是否合理,结构强度是否满足运用要求。目前,行业内重载货车摇枕的技术标准主要有TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》、TB/T 1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》、TJ/CL 470-2016《DZ1、DZ2、DZ3型转向架摇枕、侧架技术条件》、TJ/CL 025-2016《大轴重铁路货车总体技术条件》等。

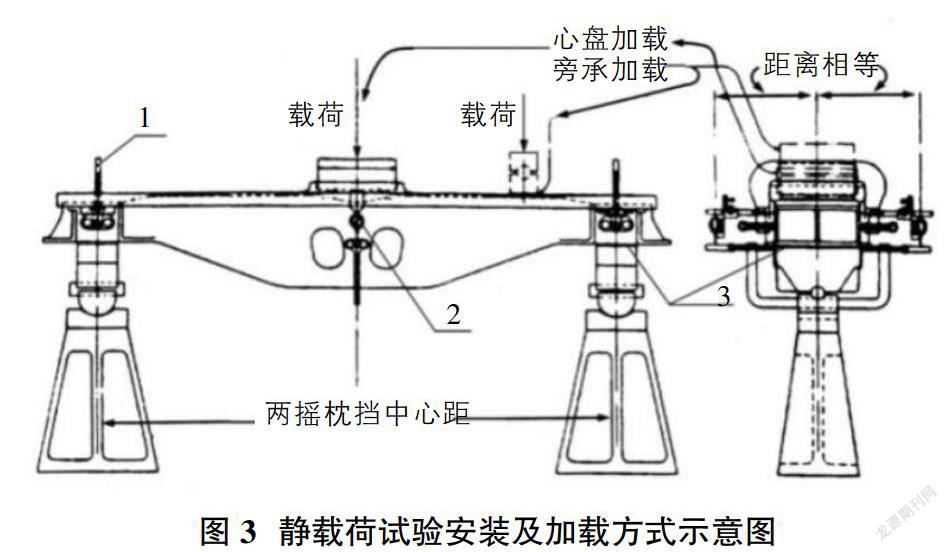

2.1 静载荷试验

DZ1型转向架摇枕的静载荷试验依据TB/T 1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》进行。摇枕载荷试验的安装及加载方式如图3所示。

DZ1型转向架摇枕静载荷试验,需进行心盘垂向弹性变形、心盘垂向永久变形、心盘垂向最小极限载荷三个工况加载。试验过程是:先施加与弹性变形试验相同的载荷进行预压,然后降至22.25kN的初始载荷,将百分表或挠度计调零;在初始载荷的基础上再施加弹性变形试验载荷,测量弹性变形量;将载荷降至22.25kN,百分表或挠度计调零后,将载荷加至永久变形试验载荷(初始载荷包括在内),再降至22.25kN,测量永久变形量。垂向最小极限载荷试验作为最后一项进行,测量垂向永久变形量后,将载荷加至最小极限载荷。对DZ1型转向架摇枕依据TB/T 1959-2006进行了静载荷試验,结果见表1。(图4)

2.2 疲劳试验

疲劳破坏是货车转向架部件主要的失效形式之一,在新设计产品试制完成以及原有产品在结构、材质及工艺等方面有重大改变时,一般要进行疲劳试验来检验其疲劳可靠性是否能够满足运用要求。目前,DZ1型转向架摇枕的疲劳试验依据TB/T 1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》进行,摇枕疲劳试验试件安装及加载方式如图5所示。

为了保障加载频率,在疲劳试验中,在摇枕弹簧承台位置,未选用螺旋钢弹簧支撑,而用刚性接触替代。需注意的是,在试验过程中,要释放摇枕纵向垂直平面内的回转自由度。

摇枕疲劳试验的循环次数共计100万次,分10个加载单元进行施加,每个加载单元循环次数为10万次。在每一加载单元均包括旁承侧滚工况、心盘侧滚工况、心盘浮沉工况,三种试验工况的载荷值见表2。(图6)

在疲劳试验台上,依据TB/T 1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》,对DZ1型转向架摇枕进行了100万次加载,试验结束后,未发现裂纹。

2.3 静强度试验

目前,DZ1型转向架摇枕的静强度试验依据TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》、TJ/CL470-2016《DZ1、DZ2、DZ3型转向架摇枕、侧架技术条件》、TJ/CL025-2016《大轴重铁路货车总体技术条件》进行。试验工况为垂向载荷P与水平载荷0.25P的合成工况,要求各测点的应力值应不大于[σ1]=151MPa。

摇枕静强度试验中垂向载荷施加在摇枕心盘面上,摇枕两端弹簧支承面处以刚性支承,释放摇枕端部在摇枕纵向垂直平面内的回转自由度,水平载荷施加在搖枕侧面中央截面处,对摇枕端部侧面进行约束,同时释放端部侧面在摇枕水平平面内的回转自由度。

依据TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》、TJ/CL470-2016《DZ1、DZ2、DZ3型转向架摇枕、侧架技术条件》、TJ/CL025-2016《大轴重铁路货车总体技术条件》对DZ1型转向架摇枕进行了静强度试验,在垂向载荷P、水平载荷0.25P作用下,最大应力值为129.03MPa,所有测点的应力均未超过材料的许用应力。

3 疲劳损伤分析

在试验台上,对DZ1型转向架摇枕依据TB/T1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》进行加载,选取摇枕大应力点布置应变片,采集测点的应力时间历程,利用雨流计数法得到该应力时间历程的8级应力谱,根据Palmgren-Miner法则,分别计算各测点在旁承侧滚、心盘侧滚和心盘浮沉工况下的疲劳损伤值。

式中,ni指第i级应力范围的循环次数;Ni指第i级应力范围相对应得疲劳寿命;?驻?滓i指第i级应力范围;?驻?滓R,L指拐点处应力范围特征值;C1、C2是常数;m1、m2指S-N双对数折线的反斜率。

DZ1型转向架摇枕为B+级钢铸造件,所布测点位置均为母材,经查IIW-2259-15《Recommendations for fatigue design of welded joints and components》,测点位置FAT等级为160.0MPa,拐点应力范围为116.0MPa,m1取值为5,m2取值为9,C1取值为2.097E+17,C2取值为3.803E+25。

根据以上公式计算DZ1型转向架摇枕旁承侧滚、心盘侧滚、心盘浮沉试验的损伤值及DZ1型转向架摇枕疲劳试验的损伤值,具体结果详见表3。

经计算,疲劳试验后,所有测点中损伤最大值为0.2589, DZ1型转向架摇枕有一定安全余量。同时,在摇枕疲劳试验中,心盘侧滚和心盘浮沉造成的损伤最大。以测点7为例,心盘侧滚工况造成的损伤达到67.98%,心盘浮沉工况造成的损伤达到30.75%。

4 结论与展望

从试验结果看,DZ1型转向架摇枕的静载荷、静强度、疲劳强度均满足标准要求。通过损伤计算,所布测点的最大值损伤量为0.2589,心盘侧滚工况和心盘浮沉工况造成的损伤量远大于旁承侧滚工况造成的损伤量。通过持续技术攻关,我国重载转向架技术取得了较大突破,陆续研制了27t轴重和30t轴重转向架,并投入运用,我国铁路货车的列车轴重、牵引重量和年运量达到国际重载标准。后期在转向架降噪、提高运行可靠性方面需进一步深入研究。

参考文献:

[1]铁道部经济规划研究院.铁路发展回顾与展望[J].铁道经济研究,2007(3):26-37.

[2]贺茂盛,李华.我国通用货车发展及相关技术研究[J].铁道经济研究,2013,111(1):36-40.

[3]陈雷.中国铁路重载货车关键技术和可靠性评价[J].铁道车辆,2010,48(1):1-4.