热处理工艺对高强度与超高强度航空用铝合金板材强度影响研究综述

许皓文 迟彤 李木易

摘要:通过研究影响可热处理铝合金强度的因素,据此分析了退火处理、固溶热处理及人工时效处理三种典型的热处理工艺对航空常用铝合金强度的影响,提出了进行热处理的有关建议,为后续开展航空用铝合金板材热处理工作提供支撑。

关键词:铝合金强度 热处理工艺

随着航空工业的发展,飞机结构轻量化已经成为增强飞机性能的重要手段。在保证机身强度的同时,轻量化飞机结构可以实现更小的自身重量,从而大幅降低油耗,或者带来更好的机动性能与操控性能。实现飞机结构轻量化的主要途径为结构部件承力优化以及选用比强度更高的材料,例如碳纤维、钛合金、镁合金以及铝合金。其中铝合金成本相对较低,因此在航空工业应用特别广泛,例如飞机蒙皮、客机机翼等大型零部件。而受到材料强度、加工性能等综合因素影响,目前航空工业应用最广泛的铝合金为6系列高強度铝合金与7系列超高强度铝合金,另有少量5系列中高强度铝合金与2系列超高强度铝锂合金在部分零部件中得到采用。本文较为系统的总结了热处理工艺对应用最为广泛的6系列高强度与7系列超高强度铝合金强度的影响。

铝合金强度的影响因素

材料强度即材料阻止微观位错产生的能力,微观位错在宏观视角即为材料发生塑形形变。与钢材由晶相决定强度不同,常见可热处理的铝合金基材均为α相排列且热处理过程中基本不发生改变,因此可热处理铝合金强度由三部分因素共同影响决定:铝原子为溶剂组成的晶格强度、溶解在铝原子晶格内的溶质原子带来的强度、以及未溶解的溶质原子聚合析出物带来的强度。

各种铝合金材料中,α相铝材的带来的强度基本一致,约为50MPa左右;铝基内部溶解的溶质原子带来的强度取决于原子种类和溶解的总量。微观溶质原子聚合析出物大多比铝晶格更强,可以强化材料阻止位错的能力,其形状、强度、尺寸、密度等因素共同影响材料的强度。铝合金位错发生时有微观结构有两种情况,一种是将铝合金析出物切断(shearing),由于析出物强度高于铝晶格,使得材料发生位错难度增大;一种是绕过析出物(bypass)使铝晶格断裂,由于产生位错时需要绕过更多铝晶格,也使得材料发生位错难度增加。两种情况均存在于同一塑性变形中,宏观表现为材料强度增强。

6系列高强度铝合金,又称铝-镁-硅合金,强度可达300-400MPa。其在铝原子之外主要溶质原子为镁原子和硅原子,人工时效过程中,其微观结构及析出物主要为成分为MgSi的β′和成分为Mg2Si的β。7系列超高强度铝合金,又称铝锌镁合金,强度可达500-700MPa。其在铝原子之外主要溶质原子为锌原子和镁原子,人工时效过程中,其微观结构及析出物主要为成分为MgZn的η′和成分为Mg2Zn的η。

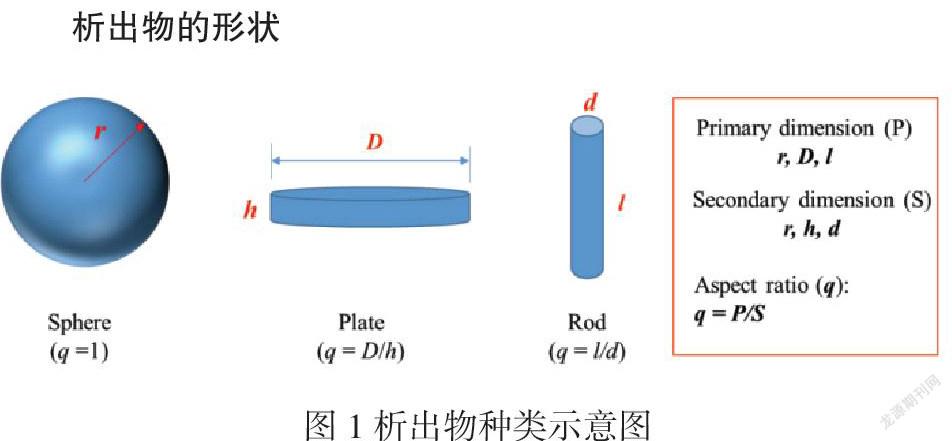

析出物的形状

溶质析出物的形状多种多样,如图1所示,目前主流研究将其分为三种类型,分别为球状、面状与柱状,析出物的形状仅由析出物构成决定。析出物的形状对位错切断和绕过的能力均有影响,因而直接影响材料强度。有分析认为,析出物带来的强度由高至低分别是:柱状、球状、面状。其中6系列高强铝合金的主要析出物β′与β均为球状,7系铝合金主要析出物η′与η均为柱状。图1中q为析出物的尺寸比,对每种析出物,其峰值强度对应尺寸比均有不同,其随时热处理的时间和温度变化,影响铝合金宏观物理特性。

析出物的强度

析出物的强度越大,位错将其切断的难度越大,因而材料强度增加。相似形状的析出物,由于其原子组成不同,导致其内部原子聚合物的聚合键强度不同,每种聚合物强度特性主要随聚合物内部原子比例与排列相关,与聚合物形状关系很小。6系列铝合金产生的析出物β′与β均为球状,在相同尺寸与尺寸比下,β′强度比β更高,所以β′含量及比例高的6系列铝合金强度更高。对于7系列铝合金也有类似现象,η′析出物的强度明显高于η。

析出物的尺寸与密度

目前研究普遍认为,在析出物相同的情况下,材料强度随着析出物尺寸的增长先增强后减弱,随着析出物密度增加而增强。随着析出物的增大,其对位错切断的抵抗能力更强,而位错需要绕过析出物个数相对减少,因而其对位错绕过的抵抗能力越来越弱,所以两种因素相结合产生了先增强后减弱的趋势。

典型热处理工艺对铝合金强度的影响

铝合金常见的典型热处理工艺有退火处理、固溶热处理与人工时效处理,材料加工成形一般发生在退火处理之后。

退火处理

退火处理指将铝合金加热到300-400℃左右并保温数小时后慢速冷却,其目的是使得材料原子分布均匀、将内部晶格空隙与错位等缺陷修复、释放材料应力,从而使得材料本身强度更低、性能更均匀、加工性能更好。此时得到的铝合金是在常温状态下强度最低的状态。退火处理后的铝合金微观组织上已经形成少量高温下才会产生的类似T、S等低强度析出物,且缓慢降温过程中铝合金逐渐析出部分低密度小尺寸析出物,即便再次经过人工时效处理,也很难达到材料的最高强度。因此,退火处理后的铝合金加工成为零件后,需要重新经过固溶热处理与人工时效处理进行强化[7]。

固溶热处理

固溶热处理一般在材料加工成形之后,将铝合金零件加热并保温在其固溶温度之上30min-2h,温度一般为440-535℃[8]。与热水能溶解更多盐的颗粒类似,固溶热处理在不造成铝原子α相排列破坏的前提下,在高温状态下将其他溶质原子析出物溶解为原子状态溶入铝原子晶格当中。

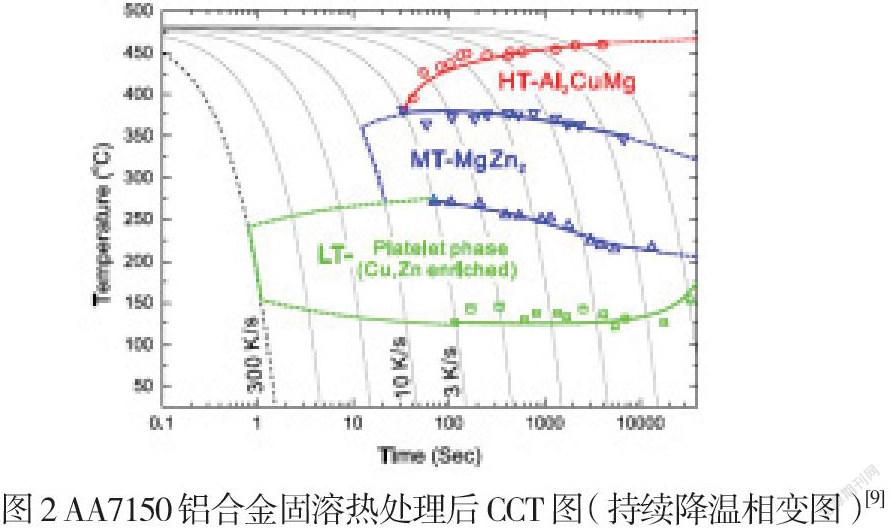

固溶热处理后的铝合金在降温过程中可能会有部分溶质原子重新析出。图2给出了AA7150铝合金在固溶热处理后的持续降温相变图,其中轴为时间,纵轴为温度,在降温过程中如果降温曲线穿过途中所示三个区域,将分别产生区域对应的析出物。按照图2所示,此种铝合金固溶热处理后需要降温速率达到300℃/s以上才能保证不产生新的析出物。因此固溶热处理后的铝合金一般需要进行淬火,就是将高温铝合金快速冷却,确保在冷却过程中溶质原子不重新聚合析出。淬火后的铝合金被称为过饱和固溶状态(supersaturated solid solution),类似快速冷却后未析出盐晶体的过饱和盐水溶液[8,9]。

人工时效处理

人工时效处理一般在固溶热处理之后,将过饱和固溶状态铝合金零件加热并保温在110-190℃左右24-72h,使溶解在铝晶格内的溶质原子加速聚合析出。时效的温度越高,析出物尺寸成长速度越快、密度越低、可析出溶质原子越少[9]。

图3为适用于大部分6系列和7系列铝合金强度随人工时效时间的因素及过程的示意图。图中横轴为人工时效时间,纵轴为材料屈服强度。虚线Intrinsic Strength为铝原子晶格提供强度,在时效过程中基本不变。虚线Solid Solution Strength为溶质原子提供强度曲线,随着时效过程中析出原子增多而降低直至达到此温度下平衡。虚线Net Precipitation Strength为析出物提供的强度,随着时效时间先上升后下降,为上方两条虚线综合影响结果,其中上方两条虚线分别为析出物抵抗位错切断(上升线)和绕过(下降线)的强度。实线(Net Ageing Curve)为铝合金材料强度随时效时间变化曲线,为除上方两条虚线外其他三条虚线在同一横坐标下加和。

根据材料的不同,在时效的前10min-1h之内,析出物密度基本定型,后续时效过程主要为析出物长大过程。在这段时间内,随着溶质原子逐渐析出,其作为溶质原子所提供的强度逐渐降低;随着析出物数量的增加与尺寸的增长,析出物提供的对错位切断和绕过的附加抗力增加,使材料不断增强。此过程中由于析出物增长带来的强度增项远高于溶质原子减少造成的强度降低,所以材料整体上表现为强度增长。

在析出物密度基本稳定后,随着时效时间加长,溶质原子提供的强度继续略有降低,析出物长大过程中材料强度继续增强。时效达到一段时间后,铝基中可析出溶质原子已基本析出,因此溶质原子提供的强度基本稳定。此时析出物大小与密度基本达到最佳平衡,材料强度达到在不考虑加工硬化下的最大强度,对应图中实现的最大点。此时认为铝合金达到人工时效后最大强度T6状态。

在强度最大点后继续人工时效,析出物继续长大过程中没有自由状态的溶质原子可以加入,因此一部分析出物逐渐缩小释放出更多溶质原子,而另一部分析出物捕获吸收这些溶质原子进而进一步长大。此过程中部分析出物的不断长大,使得其抵抗位错切断的能力略有增强,但抵抗位错绕过的能力逐渐降低,而且随着部分析出物尺寸减小,其抵抗切断的能力也快速降低,整体上材料强度随着人工时效降低而降低。与此同时,随着其中一种溶质原子率先完成析出,另一种还有富裕的溶质原子无法形成新的析出物,只能加入已有的析出物,导致析出物成分变化,析出物强度降低。例如6系列铝合金此时主要析出物β′(MgSi)随着Mg原子不断加入,逐渐变为β(Mg2Si),7系列铝合金主要析出物η′(MgZn)逐渐转变为η(Mg2Zn),材料强度相应下降。

在继续保温时效的过程中,部分析出物继续长大,而另一部分减小的析出物彻底溶解,导致析出物密度降低,其抵抗位错绕过的能力大幅下降,材料强度进一步降低。

结论

综合以上热处理工艺对航空用高强和超高强度铝合金强度的影响,可知:

1.如果材料残余应力较大或微观组织结构不够均匀,加工前需进行退火处理,否则尽量避免该种热处理,以防止部分低强度析出物的生成;

2.固溶热处理为人工时效过程中材料强度增强的基础,需要将温度和时长控制好以确保析出物基本溶解;

3.固溶热处理后的淬火为关键工序,需要使降温速率足够大以确保降温过程中不产生无用的析出物;

4.人工时效是一个微观结构复杂变化过程,由于每种材料、每批次材料成分不同,建议根据单批次材料做足够的试片级热处理试验,以确定该批材料的最佳热处理温度和时间,才能确保将材料强度发挥到最佳状态。

海裝重大专项装备项目管理中心 天津 300000