中间层对K465高温合金电子束焊接裂纹敏感性及接头性能的影响

袁鸿 王金雪 张国栋 余槐 高健时

摘要:通过调节焊接热输入和添加中间层合金等方法研究高Al、Ti含量的K465铸造高温合金的电子束焊接裂纹敏感性。结果表明,减小焊接热输入和添加低Al、Ti含量的中间层能够改善合金的热裂纹倾向;焊缝及热影响区沿晶界析出的碳化物等低熔点液体薄膜受应力作用是产生热裂纹的主要原因。含Fe的中间层重新合金化焊缝金属,改善了焊缝组织的塑性、韧性,破坏了碳化物等低熔点相的连续性,避免焊缝凝固裂纹的产生;接头具有优异的室温及高温拉伸性能,但高温持久性能不足。

关键词:电子束焊接;裂纹敏感性;高铝钛;铸造镍基合金;中间层

中图分类号:TG456.3 文献标志码:A 文章编号:1001-2003(2021)06-0001-06

DOI:10.7512/j.issn.1001-2303.2021.06.01

0 前言

K465合金是一种高A1、Ti含量等轴晶铸造镍基高温合金,具有较高的承温能力、高温强度和耐腐蚀性能,广泛用于航空发动机1 000 ℃以下工作的涡轮叶片、涡轮导向器的制造[1]。Al、Ti是镍基铸造合金的主要强化元素,随着Al、Ti含量的增加,合金中强化相γ'体积百分数增加,合金的高温强度相应增加,但是熔焊工艺性越来越差。通常认为对于镍基高温合金而言,其Al、Ti含量較高,焊接热裂纹倾向大,而且元素Ti对合金可焊性的影响明显高于Al元素[2];当合金w(Al+Ti)>6%,采用熔化焊方法不可焊或难焊接[3]。K465合金w(Al+Ti)接近8%,是典型的高Al、Ti含量的铸造高温合金,焊接过程中会产生焊缝凝固裂纹和热影响区液化裂纹,焊后热处理过程中还容易产生应变时效裂纹[4-6]。因此,K465合金涡轮叶片和导向器等发动机部件的焊接与修复普遍采用钎焊方法。受钎焊间隙小、面积大、钎料流动距离长等因素影响,钎缝内部容易形成缺陷[7]。由于钎焊质量合格接头的持久强度仅能达到母材性能的40%[8],钎焊结构的使用条件和服役寿命受到限制。已有研究结果表明[9],工艺参数优化和焊缝填丝合金化可以显著改善接头中的偏析程度和消除焊缝凝固裂纹。

文中对K465合金电子束焊接裂纹敏感性进行研究,通过焊接工艺参数优化、添加焊缝中间层合金消除焊接裂纹,并测试了无裂纹接头力学性能。

1 实验材料与方法

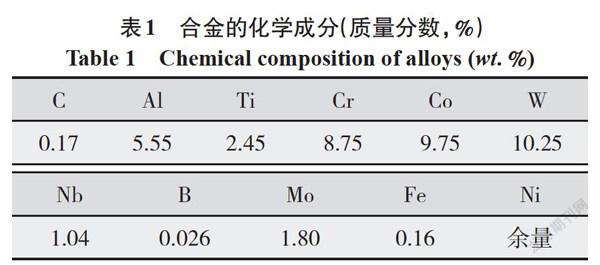

采用真空感应熔炼制备K465合金φ50 mm的试棒,合金化学成分见表1。试棒经1 210 ℃/4 h、AC固溶热处理。采用线切割和机械磨削加工方法将试棒片切为3.0 mm厚的试板,试板规格为40 mm×100 mm。接头形式为平口对接,采用不同的电子束焊接工艺参数组合获得较好的焊缝正面、背面成形。分别选择3种合金作为中间层,确定相应的电子束焊接工艺参数并获得焊接接头。

采用放大镜目视和金相显微镜观察焊缝表面和内部裂纹,并对无裂纹接头截取力学性能试样,然后测试分析接头的室温及高温拉伸性能,以及975 ℃持久性能。采用奥林巴斯GX51光学显微镜、FEI Quanta600扫描电镜(SEM)观察焊缝及热影响区的微观组织。

2 结果分析与讨论

2.1 K465合金电子束焊接裂纹敏感性

为确定良好焊缝成形的焊接工艺参数组合,分别采用两组工艺参数获得焊接接头,如表2所示。

由表2可知,两组工艺参数只是焊接速度有改变,并匹配相应的焊接束流。因而焊接线能量E(E=ηUIb/v)和热输入Q不相同。可以忽视两组工艺条件的能量利用因子η的差异,因此线能量E1∶E2=4∶3,热输入Q1>Q2。

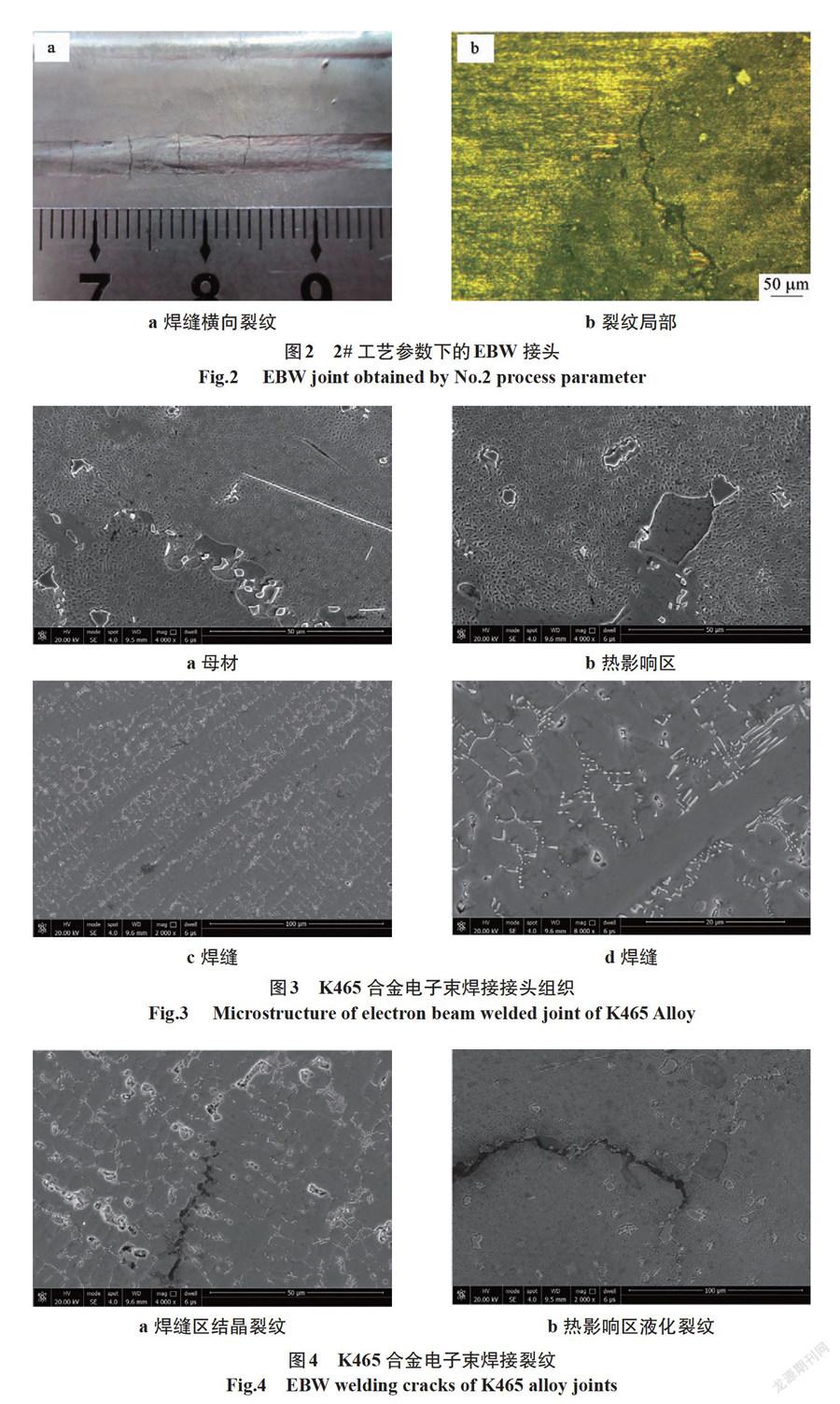

两组焊接工艺参数下接头的焊缝正面成形和横截面形貌分别如图1、图2所示。1#工艺获得的接头沿焊缝纵向中心线存在贯通性裂纹,裂纹几乎完全穿透(见图1a),裂纹沿着电子束中心作用线纵向开裂(见图1b)。2#工艺焊接速度增加后焊缝纵向裂纹得到抑制,但焊缝区出现数条均匀分布的横向裂纹,如图2所示。

Al、Ti含量较高的K465合金热裂纹倾向较强,且铸造组织塑性差、内应力大,热裂倾向更大。高能量密度的电子束作用于合金,瞬时周期的热循环和快速冷却形成细小的柱状晶组织,如图3所示。焊缝熔融金属的快速冷却抑制了γ'相的大量析出,γ'相呈不规则形态分布,沿细小的柱状晶晶界析出大量的碳化物相(见图3d),焊缝区还存在极少量γ-γ'共晶。

沿晶界析出的碳化物、共晶等熔点较低,在焊缝熔池金属结晶后期被排挤在柱状晶交遇部位,形成液态薄膜和糊状固-液两相区。这种薄膜收缩受到拉应力产生的缝隙无法填充,在焊接应力作用下生成结晶裂纹(热裂纹)并迅速扩展[10],如图4a所示。而承受应力的程度不同,裂纹扩展的形式也不相同,1#工艺的焊接应力明显大于2#工艺。

两种工艺条件下的焊接热影响区的液化裂纹如图4b所示。热影响区受焊接热循环影响,γ'部分回溶,形态不规则。晶界受热循环影响局部共晶成分偏析而发生低熔共晶物重新液化在应力作用下形成裂纹。

因此,碳化物、共晶等低熔点相形成的液体薄膜是热裂纹产生的主要根源,拉伸应力是裂纹产生的必要条件。对比两种工艺条件下焊接裂纹倾向性特点和接头微观组织特征,仅凭优化选择焊接工艺参数、调节焊接热输入等方法很难有效地控制K465铸造高温合金的电子束焊接热裂纹。控制焊接过程不均匀加热和冷却过程造成的热应力、焊缝非平衡相变造成的淬硬组织应力以及抑制焊缝低熔点共晶相的生成等是改善合金裂纹倾向性的主要技术途径。

2.2 中间层对电子束焊接裂纹的影响

分别选用N1、N2、F1三组中间层分别获得的K465合金电子束焊接接头外观形貌如图5所示。结果表明,采用F1中间层焊缝及热影响区均未发现表面裂纹,N1、N2两组中间层接头的裂纹数量也明显减少。

中间层合金的选择依据以降低焊缝金属的Al、Ti含量为前提,N1、N2中间层基于K465合金组成进行金属元素含量调整,F1中间层引入了Fe元素。添加中间层后的焊缝熔敷金属元素成分如表3所示。重新合金化后的焊缝w(Al+Ti)明顯低于K465合金,但Ni、Co、W、Cr等主要元素差异显著,F1中间层的Fe含量高。F1中间层接头经焊后固溶热处理后的力学性能测试结果如图6、表4所示,其室温及高温拉伸性能分别达到K465合金母材的96.5%和89.0%,性能水平较高,但是接头的975 ℃高温持久性能较低(见表4),与K465合金225 MPa/40 h的技术要求还有较大差距,仅达到约80 MPa。拉伸及持久均断裂于焊缝区域。

F1中间层接头SEM显微组织如图7所示。焊缝区域无裂纹,碳化物含量明显减少(见图7a、7b)。但是在近缝区间或发现晶界液化裂纹(见图7d),晶间裂纹的存在必然会降低接头的高温持久性能。

分析认为,低Al、Ti含量和大量Fe元素加入中间层参与焊缝金属的重新合金化,促进了焊缝非平衡组织转变应力的降低,微观组织塑性和韧性等性能得到改善,破坏了晶界碳化物等低熔点相的连续性,防止焊缝凝固裂纹的产生。含Fe元素的中间层有助于改善焊缝区域的塑、韧性,抑制焊缝凝固裂纹,但过量的Fe降低了焊缝区域的高温抗氧化性能,所以,选择低Al、Ti含量的含Fe的中间层只是一种思路,F1中间层合金的成分还有待于进一步优化,比如降低Fe含量以改善抗氧化性能;控制S、P、C等[11],不仅能形成低熔点相,还能促使偏析,大大增加焊缝凝固裂纹敏感性。

对热影响区而言,焊接热循环不均匀加热和冷却过程造成的热应力、非平衡相变造成的组织应力以及低熔点相并未因为中间层的加入而得到控制。电子束焊接工艺可以实现焊前预热尤其是焊后冷却速率的控制,促进热影响区组织平衡转变和降低焊接应力,有效控制热影响区的液化裂纹,从而改善接头力学性能。

3 结论

(1)K465铸造高温合金具有较强的电子束焊接裂纹敏感性,通过调整电子束工艺参数、减小焊接热输入能够有效降低合金焊接裂纹倾向。

(2)K465合金电子束焊缝及热影响区沿晶界析出的碳化物等低熔点相,在结晶后期形成液态薄膜,受到焊接应力作用形成热裂纹并迅速扩展。

(3)加入低Al、Ti含量的中间层,能够显著改善K465合金的热裂纹倾向。含Fe的中间层通过重新合金化焊缝金属,能够降低非平衡组织转变应力,改善微观组织塑性和韧性等,破坏了碳化物等低熔点相的连续性,消除焊缝凝固裂纹。接头具有优异的室温及高温拉伸性能,但高温持久性能不足。

参考文献:

中国金属学会高温材料分会.中国高温合金手册—下卷[M].北京:中国标准出版社,2012:232.

崔雨生,刘丽,任建军,等.铝和钛含量对镍基铸造高温合金性能的影响[J].钢铁研究学报,2013(7):244-248.

中国机械工程学会焊接学会.焊接手册(第二卷)[M].北京:机械工业出版社,1992:42.

Kelly T J.Welding metallurgy of investment castnickel-based superalloy[C].Proceedings fromWeldability of Materials Conference,ed.R.A.PaRerson and K.W.Mahin.ASM International,1990:151-157.

Lingenfelter A C.Welding metallurgy of nickel alloysin gas turbine components[C].Proceedings fromMaterials Solutions’97 on Joining and Repair of GasTurbine Components,Indianapolis,Indiana,15-18 September 1997:3-6.

Henderson MB Arrell D,Larsson&Heobel M. Marchant G Nickel based superalloy weldingpractices for industrial gas turbine applications[J]. Science and Technology of Welding and Joining,2004,9(1):13-21.

叶雷,毛唯,赵海生,等.Д-30发动机涡轮工作叶片的钎焊补焊[J].航空维修与工程,2014(4):54-56.

毛唯,周媛,叶雷,等.不同钎料钎焊K465高温合金接头的组织和性能[J].电焊机,2008(9):65-68.

张海泉.电子束焊接瞬态热冲击效应研究[D].北京:北京航空航天大学,2002.

Б И Медовор.镍铬奥氏体的焊接[M].北京:中国工业出版社,1965.

陈伯蠡.金属焊接性基础[M]. 北京:机械工业出版社,1982.