基于EN12663标准的机车车体防撞装置静强度试验方法研究

李继贤 陈晓 孙铁兵

摘 要:为了实现基于EN12663标准的机车车体静强度试验中防撞装置压缩工况(包含沿缓冲盘中心线对称加载和沿缓冲盘中心线对角线加载)的加载,本文针对国内主流车体静强度试验台提出了两种试验方法。并对比了两种方法的优势与劣势,为国内主机厂进行基于EN12663标准的机车车体静强度试验防撞装置压缩工况提供了方法借鉴,也为国内主机厂新建车体静强度试驗台提供了参考。

关键词:EN12663;机车车体;防撞装置;静强度;试验方法

0 引言

随着我国机车(含调车机车)出口到国外日益增多,基于EN12663标准机车车体静强度试验也越来越多。出口到国外机车车体与国内机车明显不同之处在于:国内机车都是采用位于底架中心线的车钩来承受拉伸和压缩力;而出口到国外机车采用链子钩来承受拉伸牵引力,通过位于底架中心线两侧的两个缓冲盘即防撞装置对撞来承受压缩力。而国内车体静强度试验试验台主要是进行沿底架中心的车钩中心线的拉伸和压缩试验。如何在现有车体静强度试验台的基础上通过添加适当工装设备,来实现防撞装置压缩试验,是摆在国内主机厂商面前的一道难题。

1 静强度试验及标准要求

车体作为车辆设备及运营载荷的主要承载部件,必须具有足够的强度和刚度,为验证车体的强度和刚度是否满足相应的标准以及设计要求,必须进行车体静强度试验。

根据标准EN 12663-1:2010+A1:2014《铁路应用-铁路车辆车体的结构要求 第1部分:机车和客运车辆(货运车辆的替代方法)》[1]要求,进行机车车体静强度试验时,需进行延缓冲盘中心线对称压缩2 000 kN(每个缓冲盘1 000 kN)工况,以及沿缓冲盘中心线对角线压缩500 kN[2](模拟过弯道,非强制性工况)。如何进行防撞装置对称压缩机对角线压缩给我们的车体静强度试验带来不少困难。

2 试验方法研究

2.1 现状

目前,国内车体静强度试验台分为两种[3]:(1)焊接框架式(见图1),主要由前后反力架及预埋于地基的加载底梁等组成;(2)组合框架式(见图2),主要由前后加载梁、侧梁及支撑座等组成。目前,以上两种车体静强度试验台都没有成熟应用于基于EN12663标准的机车车体静强度试验防撞装置对称加载及对角线加载。

2.2 两种试验台防撞装置试验方法

方法一:传统焊接框架式试验台加载方法

图3:沿缓冲盘中心线对称压缩方案。其中:1、主动端反力架,2、被试车体,3、垂向支撑(带纵向滚动装置),4、被动端反力架,5、加载底梁(预埋T型导轨),6、加强翼,7、加载横梁,8、铰接装置,9、载荷传感器1,10、传感器安装座,11、加载车钩,12、载荷传感器2,13、加载油缸。

工作方式:主要通过1、2、4、5及一些配合工装形成一个闭合的力作用环来实现沿缓冲盘中心线对称压缩。工作时,通过13加载油缸及12载荷传感器控制一端加载总载荷,通过11加载车钩将总载荷分配一端两个缓冲盘上,再由二端的两套传力装置(包含:10传感器安装座、9载荷传感器、8铰接装置)将二端两个缓冲盘的力传至8加载横梁、7反力架及5加载底梁最终形成加载力环。其中一端的载荷传感器1控制总载荷,二端的两个载荷传感器2控制分载荷。加载时可以分步加载,并通过调整二端载荷传感器安装螺杆旋进长度来调整二端两个载荷传感器的数值,从而实现对称加载(对称加载,是保证试验与仿真对比的非常重要条件)。

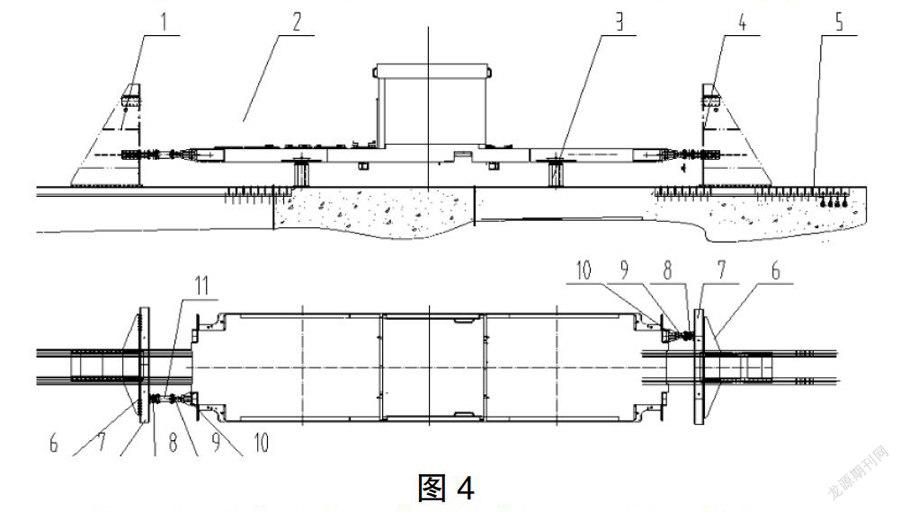

图4:眼缓冲盘中心线对角线压缩方案。其中:1、主动端反力架,2、被试车体,3、垂向支撑(带纵向滚动装置),4、被动端反力架,5、加载底梁(预埋T型导轨),6、加强翼,7、加载横梁,8、铰接装置,9、载荷传感器1,10、传感器安装座,11、加载油缸。

工作方式:主要通过1、2、4、5及一些配合工装形成一个闭合的力作用环来实现沿缓冲盘中心线对角线压缩。工作时,通过11加载油缸及9载荷传感器控制一端加载载荷,通过10传感器将载荷传递到一端一个缓冲盘上,再由二端的一套传力装置(包含:10传感器安装座、9载荷传感器、8铰接装置)将二端对角缓冲盘的力传至8加载横梁、7反力架及5加载底梁最终形成加载力环。其中一端的载荷传感器1二端载荷传感器2可以分别监控两个对角缓冲盘的载荷。

方法二:组合框架式试验台加载方法

图5:沿缓冲盘中心线对称加载及(中)对角线加载(下)方案。其中:1、被试车体,2、可调高度垂向支撑小车,3、固定横梁,4、长纵梁,5、加载油缸,6、载荷传感器1,7、传感器安装座,8、载荷传感器2,9、铰接装置,10、移动横梁。

工作方式:本方案主要通过3固定横梁、10移动横梁、两排4长纵梁及一些工装形成一个闭合的力环。通过2套主动加载装置(包含5加载油缸、6载荷传感器、7铰接装置)来实现一端两个缓冲盘对称加载及2套被动加载装置(包含8、传感器安装座、9载荷传感器2、7铰接装置)来实现二端两个缓冲盘对称加载。通过1套主动加载装置(包含5加载油缸、6载荷传感器、7铰接装置)来实现一端一个缓冲盘对称加载及1套被动加载装置(包含8、传感器安装座、9载荷传感器2、7铰接装置)来实现二端对角缓冲盘对角线加载。

3 试验方法优劣分析

方法一优势:试验台本身结构简单,占地少,制造成本较低,只通过增加少许工装(4被动反力架、7加载横梁及6加强翼),就能实现眼缓冲盘中心线对称加载。

方法一劣势:加载底梁(预埋T型导轨)需要做的很强,实现缓冲盘对角线加载(非强制工况)需要增加较多工装。

方法二优势:试验台本身形成了闭合加载框架,只需增加一些主动加载装置和被动加载装置就可以轻松实现沿缓冲盘中心线对称加载及对角线加载。而且试验台本身可以适应各种不同类型车体。

方法二劣势:工艺较复杂,占用场地大,制造成本相对较高。

综上所述:在进行基于EN12663标准的机车防撞装置静强度试验加载时,如果现有试验台为焊接框架式,可以选用方法一种的加载方式及工装;如果现有试验台为组合框架式,可以选用方法二中的加载方式及工装。以上两种试验方法,均经过实际机车项目车体静强度试验的实践检验,都能很好的达到实验效果。如果是新建试验台,需要考虑防撞装置对称加载及对角线加载工况,可以结合方法一及方法二的优劣势进行综合考虑来选择。

以上两种方法,也可以稍加改造,用于国内地铁车体防爬器加载工况中。

4 结论

(1)针对国内车体静强度试验台,提供了两种基于EN12663标准的机车车体防撞装置压缩(对称压缩和对角线压缩)静强度试验方法。

(2)针对两种方法进行了优劣对比分析,为主机厂商新建试验台提供了参考依据。

参考文献:

[1]EN 12663-1:2010+A1:2014《铁路应用-铁路车辆车体的结构要求 第1部分:机车和客运车辆(货运车辆的替代方法)》.

[2]陈宝印.国外铁道车辆车体静强度试验概况[J].国外铁道车辆,1985(1):29-34.

[3]宋博.铁路货车车体静强度试验台研制[J].机械研究与应用,2017(2):140-142.

[4]张培胜.车体静强度试验台建设[J].工程与试验,2015(4):67-70.