优化设计技术在3D打印中的应用研究

叶建国 张道配

摘要:从结构优化设计与3D打印相结合的角度入手,介绍了基于连续结构体的拓扑优化技术,对某减速伞扩散段开展了优化设计,得到了用料最少、承载最大的优化模型,并对其强度进行了校核。用光固化成形技术打印出了模型样机,参加了竞争性比测试验,取得了满意的试验结果。

关键词:结构优化;拓扑优化;3D打印

1 引言

优化设计技术可以把产品性能全部考虑进来,在给定的设计空间下找到最佳的产品设计思路。但目前众多企业的CAE技术存在局限性,表现在如下方面:

优化驱动的产品设计思想贯彻不彻底,CAE技术仅被用作在产品设计后期对设计方案的校核。

优化设计受到传统工艺的制约,理论上的最优结构往往并不适宜使用传统方法制造。

解决这两个问题需采取针对性的措施,例如创新设计流程,争取在产品概念设计阶段就应用优化设计技术,并引入新的制造方法——3D打印技术。

结构优化的核心目标是使用最少的材料,在一定的约束条件下设计出性能最优的产品[1],其中最有工程实用意义的是拓扑优化技术。目前,3D打印材料成本居高不下,如何能在不牺牲产品性能的前提下,通过优化设计减少打印材料的消耗,具有降本增效的重要意义。

2 拓扑优化技术

拓扑优化中使用最广泛的是变密度法。变密度法的基本思想是引入一种假想的密度可变材料,将物理参数(例如弹性模量、应力等)表达为关于材料密度的函数[2]。将设计变量定义为单元的密度,单元的密度在0到1之间连续变化。单元密度为0时,则代表这个单元为空,应予以删除;单元密度为1时,则代表这个单元为实,应予以保留;当单元密度为0到1之间的中间值时,则代表这个单元为假想材料的密度值,通过引入罚函数使得灰度单元的密度向0-1两端集中,最终实现单元的保留或删除。

优化设计时,首先要将优化问题转化为数学模型,通过求解数学模型的极值来得到最优结构。建好数学模型后,需要用数学方法对结构优化问题进行描述,其中包括三要素:目标函数、约束条件及设计变量。

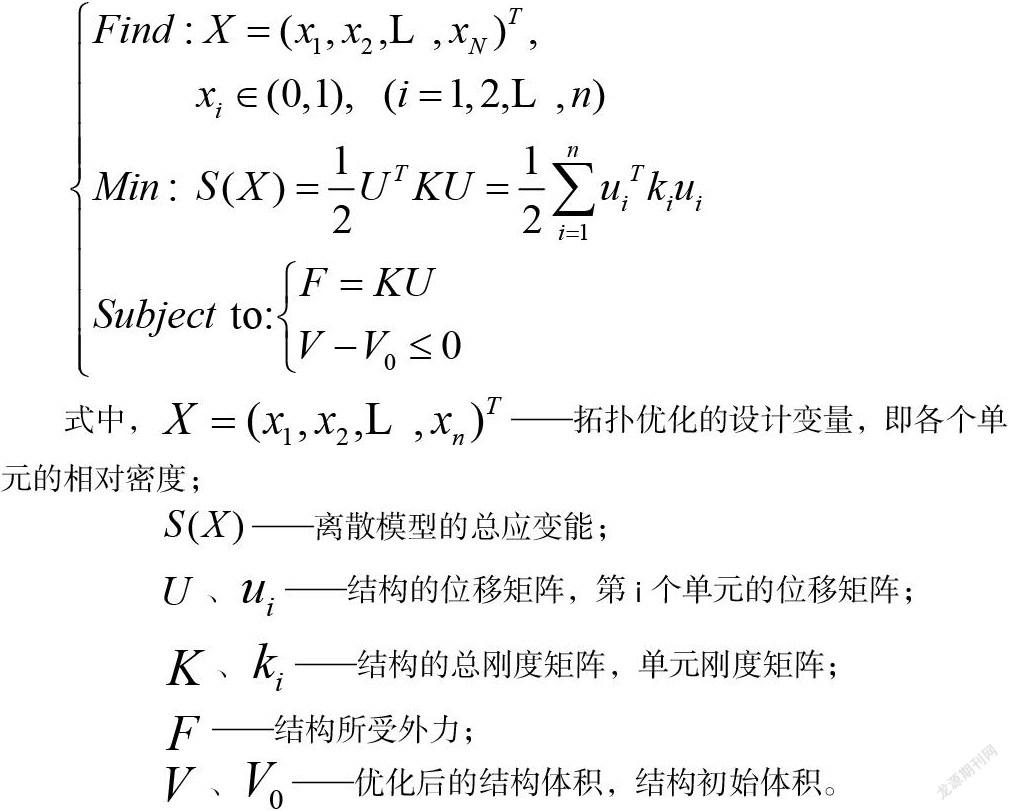

由弹性力学理论知,若弹性体的应力和应变小,则整体应变能也小;反之亦然。因此可以将应变能作为考察弹性体抗变形能力的综合指标。若以应变能最小化为优化目标,以结构体积为优化约束,则可以建立拓扑优化模型如下:

3 某减速伞扩散段的结构优化

3.1 设计需求

某飞行器通过减速伞对舱段进行回收,减速伞所受载荷通过扩散结构传递到舱体周向的8个连接点,完成集中载荷的扩散。通过优化扩散连接结构,可以更高效的将集中载荷扩散到舱体,并减轻结构重量,具体要求如下:

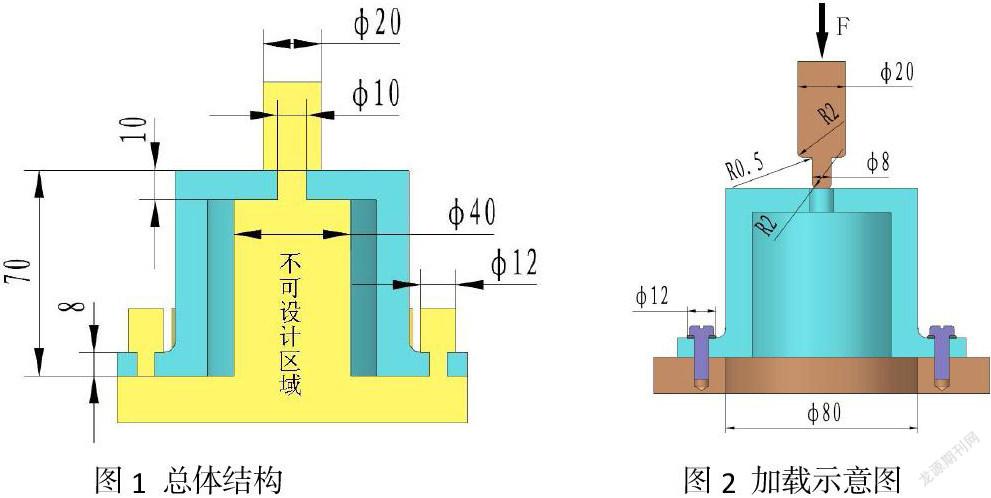

(1) 总体结构:如图1所示,上方φ10通孔处为受力点,施加向下的集中载荷,下方均布的8个φ6.2通孔处为螺栓固定区域。图中指定区域为不可设计域,此外其余区域均为可设计区域。8个螺栓不必全部连接,也可用其中部分螺栓来固定。

(2) 加载试验:试验工装如图2所示,试件通过螺钉固定在下方工装上,上方通过加载接头缓慢向下移动,直到结构破坏。

(3) 优化目标:结构承受的集中力载荷最大;结构约束:材料用量不高于30mL。材料属性见表1。

3.2 优化分析

这是一个在航天产品设计中遇到的具体问题,对项目核心问题进行提炼后,成为“航天产品结构优化设计暨增材制造研讨会”的压轴比测项目,主办单位邀请各参会单位(设计团队)开展竞争性设计,并通过3D打印的形式制出样机,进行现场加载试验,以客观地评判各设计方案的优劣。

本项目实质上是一个连续体的拓扑优化问题,优化三要素中的两个已在项目要求中做了明确界定,即:优化目标是结构的承载力最大,优化约束是体积不超过30ml。设计变量这一要素并没有规定,因为优化设计方法有很多种,不同优化方法的设计变量是不同的。本文选用变密度法,因此设计变量是各单元的密度。

3.3 优化流程

本项目优化设计使用的是美国澳太尔(Altair)公司出品的HyperWorks软件,对应的优化设计模块为Optistruct,它是一个面向产品设计、分析和优化的结构优化求解器。

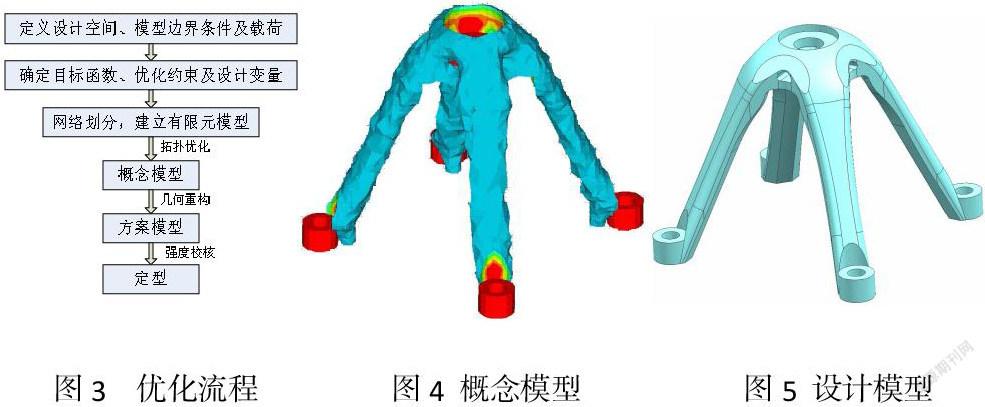

优化流程如图3所示。优化设计基于变密度法,得到概念模型后需进行几何重构,对方案模型进行强度校核及极限载荷评估,根据计算结果对模型进行改进后可得到产品最终模型。

3.4 优化结果

由于加载力、工装以及限制区域都是轴对称结构,因此可预判优化结果也是轴对称结构。这里需要确定的是结构件支脚的数量,考虑到承载稳定性以及结构对称性,支脚的数量可能为8、4或者2。支脚数量过多,会导致结构细小,容易带来屈曲失稳问题;支脚数量过少则会带来偏心失稳的问题,因此考虑采用4只支腿的结构。

拓扑优化结果如图4所示,这就是减速伞扩散段的概念模型。可见优化模型确实是轴对称模型,其中红色部分表示不可设计区域,也就是原网格模型中不能删除的部分,它是为了满足某种使用功能(如承载面,螺栓孔等)而保留的区域。概念模型并不是精确模型,它是由有限元网格模型删除低效单元后得到的一种空间拓扑结构,需要利用三维设计软件进行几何重构,进行必要的修饰后,可得到设计模型如图5所示。

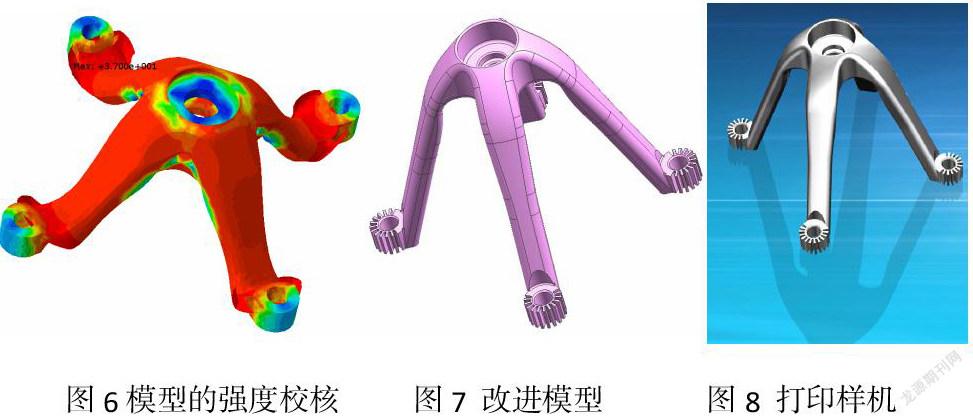

3.5 优化模型的强度校核

目前并不知道优化模型的承载极限,需要进行一轮强度校核以进一步评估模型。强度校核结果如图6所示。可以看出模型破坏形式为支脚断裂,应对该部分进行加强;螺栓孔附近存在低效单元,需对该处进行减重设计。改进后的模型如图7所示,最终计算结果表明模型最大承载力为9600N左右,總体积为29.96ml。

4 优化模型的3D打印

减速伞扩散段属于航空受力结构件,考虑其自身的力学性能以及防热要求,从工程应用的角度来看应该是金属打印件,宜使用激光烧结或者激光熔化粉材成形。由于该项目仅用于学术研讨及比测,从打印成本、试验成本、打印效率等角度分析,则宜使用光固化成型。

光固化成形技术利用光的波长和热作用使液态树脂材料发生聚合反应,对液态树脂进行有选择的固化、叠层成形。成形时,光束在聚合物的液体表面逐层扫描物体,被照射到的表面形成固态并逐层固化,从而达到造型的目的[3]。优化模型最终打印效果如图8所示。

5 试验比测

比测试验通过现场加载来考核各设计方案的优劣。研讨会共收到132份结构优化设计作品,这些作品均由同一台打印机采用相同材料、相同工艺参数打印出来,然后通过称重及试装来筛选符合条件的作品。经筛选后剩下128份设计作品进入正式比测阶段。

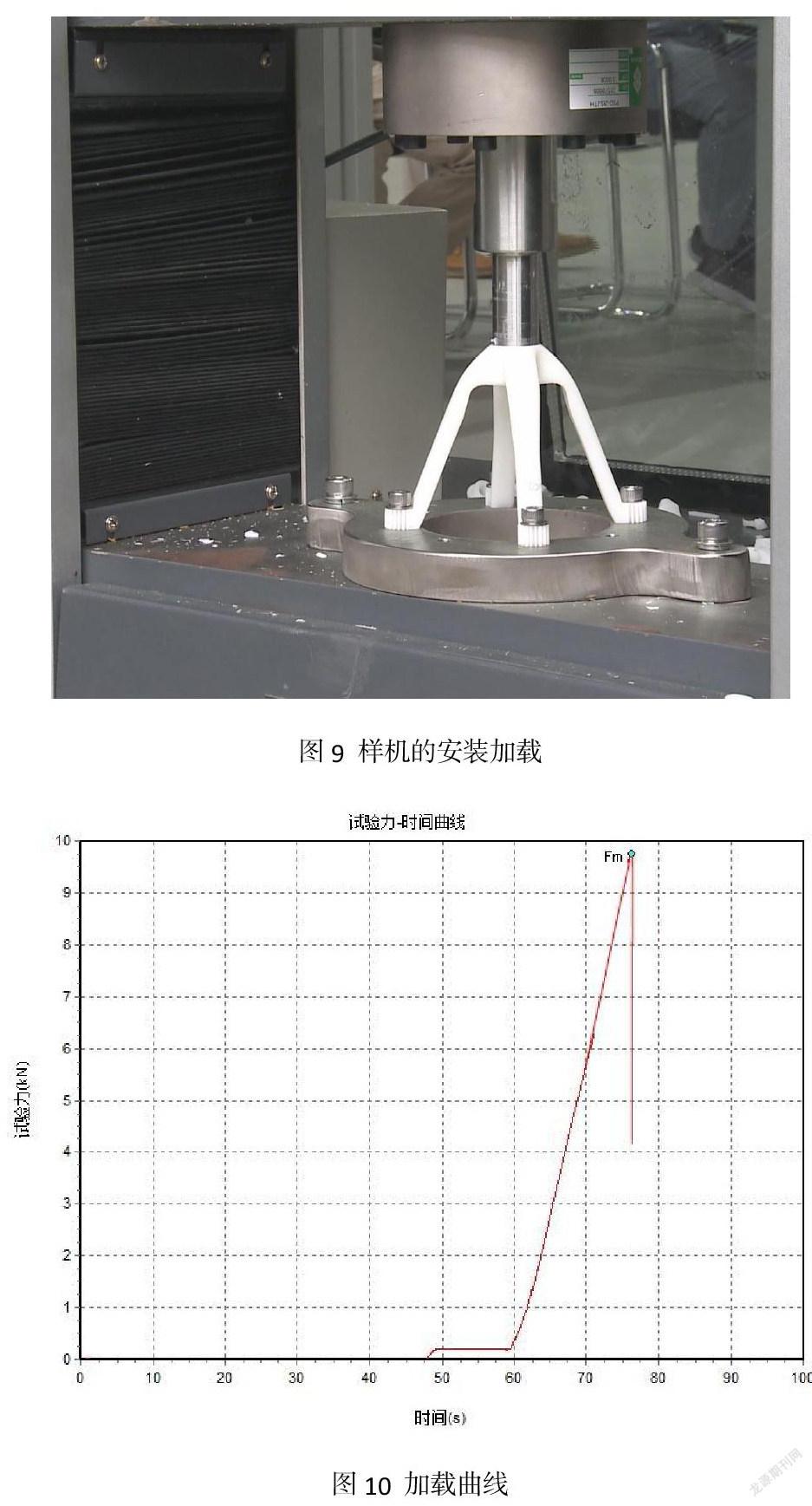

优化模型样机的加载如图9所示,计算机加载曲线如图10所示。从加载曲线看,第48s时刻开始加载,第48s~59s时刻为一平坦曲线,表示压头正在缓慢接触模型,并逐渐消除接触间隙,属于预试阶段;从第60s开始,压力载荷几乎呈线性爬升,说明加载正式开始;第76s时刻载荷达到最大值9884N后,加载曲线垂直陡降,试件突然被破坏,试验结束。本文样机的极限承载力在128份比测作品中排名第2。

6 结论

本文将结构优化技术与3D打印技术结合起来,快速设计出了某减速伞扩散段的优化模型,并通过光固化成形技术打印出实物样机,开展了比测试验,在很短的时间内完成了产品设计、性能仿真、样机制造、试验比测、方案筛选等一系列研制环节,取得了传统设计制造无法比拟的效果。

参考文献

[1]李芳,凌道盛.工程结构优化设计发展综述[J].工程设计学报,2002,9(5):229-235

[2]张胜兰等.基于HyperWorks的结构优化设计技术.北京:机械工业出版社,2008.10

[3]吴立军,黄岗等.3D打印技术及应用.杭州:浙江大学出版社,2017

姓名:叶建国,性别:男,民族:漢,籍贯:江苏连云港市,出生年月:1982年10月2 日,学历:研究生,工作单位:贵州航天风华精密设备有限公司,职称:副高级工程师。主要研究方向或者从事工作:军工产品结构及强度设计

姓名:张道配,性别:男,民族:汉,籍贯:河南省濮阳县,出生年月:1988年03月29日,学历:研究生,工作单位:贵州航天风华精密设备有限公司,职称:工程师。主要研究方向或者从事工作:军工产品总体结构设计

贵州航天风华精密设备有限公司 贵州 550009