浅析800T框架式压力机漏油故障

郭超

(徐工汽车制造有限公司,江苏 徐州 221000)

1 前言

1.1 压力机组成及部件介绍

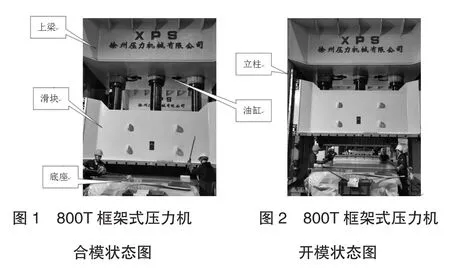

800T框架式压力机为组合式框架预紧机构,主要由机身、油缸、移动工作台、动力机构、电气系统等部分组成(如图1、2)。机身由上梁、滑块、底座、立柱、拉杆、锁紧螺母及安装在立柱上的导轨等组成。底座、立柱、上梁通过拉杆、锁母预紧构成组合框架;立柱内侧布置四条可调斜楔式四角八面导轨作为滑块的导向;3个主油缸布置在上梁内;3个液压垫缸布置在底座内;缓冲缸两个布置在上梁内,整机强度高、刚性好,是徐工汽车有限公司驾驶室薄板件的主要生产设备之一。

1.2 问题描述

当前,徐工汽车有限公司共有框架式压力机16台,主要用于汽车驾驶室薄板件的冲压生产。该车间采用两班制,机器运转12时/天,新压力机于2016年10月投产运行1.7万小时后,发现其中一台压力机主油缸漏油,系统压力消减,滑块运行缓慢等现象。

2 原因分析

2.1 故障排查

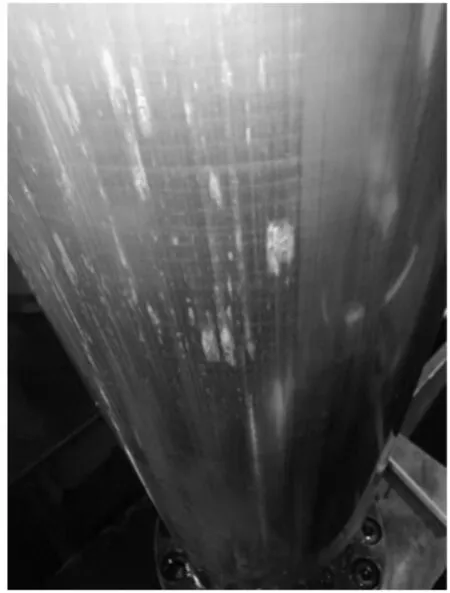

结合压力机工况及实践工作经验,初步排除油液污染和装配因素,造成泄露。根据设备故障检修理论,初步判定压力机主油缸密封件老化或损伤造成液压油的泄露。为确定具体原因,对设备进行拆机检查。因压力缸上联结的滑块重约30t,拆除和安装均存在较大困难。为提高检修安全系数和维修效率,结合现场工况,决定采用机械千斤顶辅助依次拆解模具、滑块、导向套、活塞杆等零部件。检查拆卸后的零部件,发现活塞杆单侧面有磨损严重,导向套存在铸造工艺缺陷,如图3、图4所示。

图3 活塞杆磨损情况图

图4 导向套铸造缺陷图

2.2 故障原因

该型号压力机是徐工汽口有限公司驾驶室薄板件的主要生产设备之一,主要承担驾驶室各类薄板件的生产。而组成驾驶室的各类薄板件尺寸大小各异,因此压力机上安装的薄板类零件模具外型尺寸也有较大差别。在安装模具时很难将模具安装在压力机工作台的绝对中央位置,这导致了压力机上的3个液压缸负载不均,暴露了液压系统中“三缸不同步”的问题,加快了活塞杆的磨损,造成活塞杆单侧面严重磨损的因素如下。

(1)当活塞杆与被驱动滑块以及油缸活塞杆与导向套刚性连接以后,由于多种因素导致活塞杆和导向套产生同轴度的误差,负载对活塞杆与导向套的在轴线上产生一个角度。这时导向套密封圈上的变形不同,从而促使导向套与密封圈内表面沿周向产生的摩擦力不同,导致磨损量大小不等。液压缸内混入较硬的介质,如砂粒、金属屑等卡在密封圈和活塞杆之间,导致活塞杆磨损;随着工作次数的增加,最终造成密封件单侧面磨损的结果,产生油缸外泄现象。

(2)压力机主液压缸导向套铸件毛坯材料为HT250。灰口铸铁虽有一定的强度,但塑性和韧性很低,因导向套密封槽位置倒角尺寸较小;又因毛坯在铸造过程中存在夹砂缺陷,经机加工后该缺陷并又没有完全暴露;在活塞杆作往复运行中,由于接触应力的作用产生损伤,该夹砂缺陷暴露,砂粒及磨粒随油液混入油缸内部,故进入缸内的砂粒会卡在密封圈和活塞杆之间,导致活塞杆磨损(图5)。

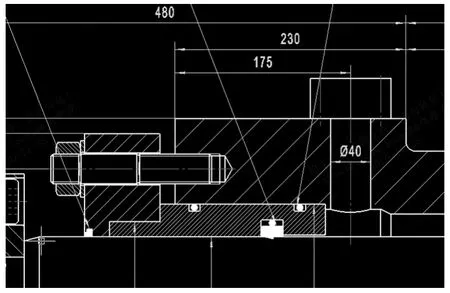

图5 改进前导向套零件图

3 改进方案

针对上述故障分析,我们采取了以下改进方法:

(1)改变密封方式曾考虑过选用Y型密封圈与其他组合密封件,如滑环式组合密封圈/格来圈/雷型圈等,经过多次选型分析对比,因摩擦阻力过大,杆径为Φ315mm尺寸局限等因素,最终选择活塞杆专用最新型号为2K型斯特封。该密封由一个O型圈及特康密封圈组合而成。O型圈为施力元件,提供足够的密封力,并对特康密封圈起补偿作用。它将迫使特康密封圈紧贴密封表面,既使在密封件产生弹性变形时仍能产生足够大的表面接触应力,达到良好导向密封效果。改进后的导向套零件如图6所示。

图6 改进后导向套零件图

(2)改变压力机液压缸导向套材料灰口铸铁(HT250)因具有良好的减震性能、润滑性能、导热性能、铸造性能,价格便宜,因此应用极为广泛。压力机主液压缸的导向套正是采用这种材料加工而成。灰铸铁虽有一定的强度,但塑性和韧性很低,加工后的导向套零件,倒角尺寸过小,极易产生损伤。铸件因工艺缺陷导致的夹砂缺陷,在零件生产中如没能及时发现,也会给整机系统带来危害。本文中液压缸漏油等现象,正是因此而发生。为保证生产进度和修复后液压缸工作的可靠性,我们对液压缸的导向套材料进行更改:由原来的灰口铸铁(HT250)改为球墨铸铁(QT450-10)为铸件材料,设计并加工适合该液压缸的导向套零件,予以更换。

4 对比分析

液压缸的密封圈起到隔离两腔/防止泄漏的作用,是需要定期更换的易损件。当前,虽尚无一种密封圈可以达到完全密封的效果,但经过对压力机液压缸导向套与材料的更改及密封方式的改进后,使密封件产生弹性变形所形成的弹性接触力起到导向密封作用。在低磨擦阻力状况下,密封性能可靠,使用寿命延长,于2017年9月修复使用后,至今渗漏油现象再无发生。实践证明该改进维修方案科学合理、操作方便,在提高产品质量同时降低了成本,保障设备运行的良好稳定性,减少了环境污染,为公司创造了有利的经济效益。

5 结语

在本次框架式压力机主油缸漏油故障排除过程中,尽管我们遇到很多困难,但维修后的最终的效果直接体现了我们此次探索的价值。800T框架式压力机主油缸漏油故障的解析对共同使用该类设备的用户有积极影响,对公司生产力的提高也起到积极作用。