生产润滑油基础油的加氢裂化工艺比较实验

唐若明

(海南汉地流体材料有限公司,海南 儋州 578101)

0 引言

当前我国已成为全球第二大润滑油消费市场,2019年润滑油基础油年表观消费量为1 029.21万吨,同比增长15.8%。而当前我国内部基础油生产量远低于消费量需求,加之产品结构中低端基础油产能过剩、高端基础油产能短缺等问题的存在,导致国内高档润滑油基础油进出口逆差显著,对于高档润滑油基础油的需求也急剧增加。加氢裂化技术是生产高档润滑油基础油的主要技术之一。因此,探索生产润滑油基础油的加氢裂化技术工艺非常必要。

1 主要的加氢裂化润滑油基础油工艺

1.1 加氢裂化-异构脱蜡工艺

加氢裂化-异构脱蜡工艺主要是在氢气环境下,通过催化剂的作用,润滑油原料油正构烷烃发生异构化反应生成异构烷烃,而异构烷烃是优质高档润滑油基础油的组成。这一工艺主要用于II类润滑油基础油、III类润滑油基础油生产,需要经过加氢异构脱蜡、加氢补充精制两个环节。一般该工艺需要在14.5 MPa的条件下开展[1]。从原油加工获得润滑油基础油的步骤主要为:原油经常减压蒸馏后获得VGO,VGO经加氢裂化成为加氢裂化尾油,尾油进预分馏塔成为异构化进料,异构化进料经加氢异构成为润滑油基础油以及低倾点变压器油、低冰点航煤、高十六烷低倾点柴油等副产品。

1.2 加氢裂化-溶剂脱蜡工艺

加氢裂化-溶剂脱蜡工艺常用于石油精制过程[2]。一般需要将润滑油原料在带刮刀的套管结晶器与溶剂混合,达到稀释润滑油原料与促使其与溶剂换冷的效果,在与溶剂换冷过程中结晶析出其中的蜡。蜡析出后的润滑油凝固点会降低,经过在润滑油中型装置内经过低压蒸馏、转鼓式真空过滤机过滤、糠醛精制、白土补充精制等环节,获得与要求相符的润滑油基础油产品[3]。在加氢裂化-溶剂脱蜡工艺实施过程中,常用的溶剂为酮苯、丙烷、甲基乙基酮-甲苯、烃类氯化物等。

1.3 加氢裂化-催化脱蜡工艺

在高温环境中,选择无胺合成的沸石,加入氯化铵或盐酸,通过离子交换的方法去除沸石中钠离子。沸石改性后,进行洗涤过滤、干燥处理[4]。进而以γ-Al2O3为催化剂粘结剂进行混捏,最终挤条成型、干燥焙烧、水热处理、干燥后获得成品催化剂。在50.00 mL反应器内,平衡起始温度,在超过300.00℃环境内进行脱蜡,最终获得的基础油液体。

2 生产润滑油基础油的加氢裂化技术实验

2.1 实验原料

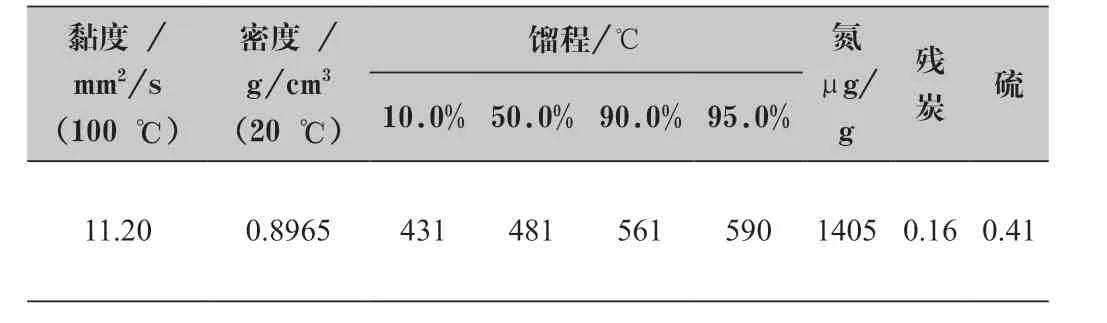

实验所选择的生产用原料性质如表1所示。

表1 生产润滑油基础油用原料性质

如表1所示,所选择的原料油中氮含量在5.0 μg/g以下,硫含量在10.0 μg/g以内,残炭含量在0.02%以下,为加氢裂化生产润滑油基础油的优质原料[5]。

2.2 实验过程

采用SH/T0 659方法中要求的MS色质联用仪,配合7 693自动进样器,进行所生产的润滑油基础油品质测试。测试时气相色谱选择40.0 mx0.25 mm空毛细管色谱柱,分流比为30/1,进样量为1.0 μL,进样口温度为310℃。质谱测试时则选择70 eVEI电离源,离子源温度为230.0℃,全扫描质量最小为60 u、最大为700 u。同时采用JMS150 GCV型气相色谱场电离飞行时间质谱仪,对不同工艺生产的样品碳数分布进行分析。分析时选择30 mx350 μmx0.25 μm的DB-5 MS色谱柱,进样时不分流,进样量为0.2 μL,FI电离模式,扫描时最小为50 u、最大为500 u,进样口温度与场电离飞行时间质谱接口温度均为300℃。

2.3 实验结果

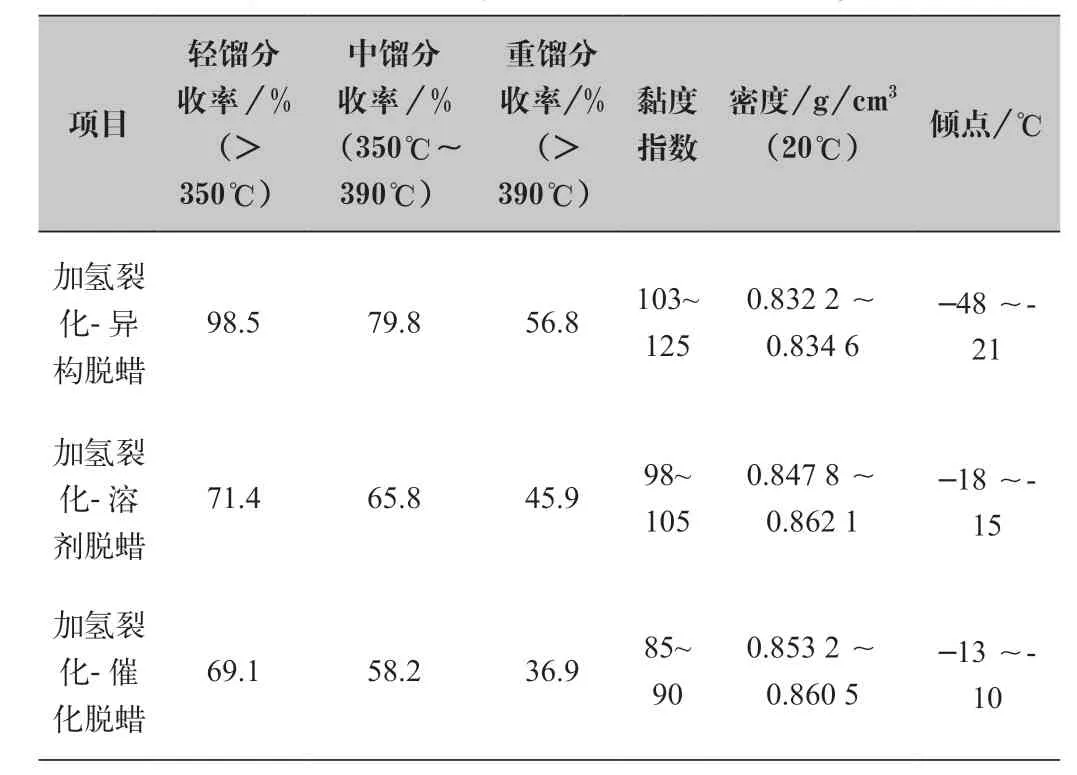

由表2可知,加氢裂化-异构脱蜡工艺所生产的润滑油基础油轻馏分收率为98.5%,中馏分收率为79.8%,重馏分收率为56.8%;而加氢裂化-溶剂脱蜡工艺生产的润滑油基础油轻馏分收率为71.4%,中馏分收率为65.8%;重馏分收率为45.9%,加氢裂化-催化脱蜡工艺生产的润滑油基础油轻馏分收率为69.1%,中馏分收率为58.2%,重馏分收率为36.9%。而根据HVIW100基础油规格指标要求,350~390℃馏分为优质-45号变压器油组分,超过390℃馏分为优质VHVIW150基础油。通过对上表数据进行分析可知,利用加氢裂化-异构脱蜡工艺生产的基础油中优质—45号变压器油组分、优质VHVIW150基础油占比较高,可以满足生产高档润滑油基础油要求。

表2 主要生产润滑油基础油工艺试验结果

上表中加氢裂化—异构脱蜡工艺所生产的润滑油基础油黏度指数在103~125之间,密度在0.832 2 g/cm3~0.834 6 g/cm3之间,倾点在-48℃~-21℃之间;加氢裂化—溶剂脱蜡工艺所生产的润滑油基础油黏度指数在98~105之间,密度在0.847 8 g/cm3~0.862 1 g/cm3之间,倾点在-18℃~-15℃之间;加氢裂化-催化脱蜡工艺所生产的润滑油基础油黏度指数在89~90之间,密度在0.853 2 g/cm3~0.860 5 g/cm3之间,倾点在-13℃~-10℃之间。表明相较于加氢裂化—催化脱蜡、加氢裂化—溶剂脱蜡工艺而言,加氢裂化—异构脱蜡工艺的润滑油基础油具有黏度指数高、收率高(轻馏分、中馏分、重馏分)、倾点低的优良特点。

为确定最佳加氢裂化-异构脱蜡工艺参数,设定反应压力在14.7 MPa左右,调整加氢精制催化剂FF-36体积空速(原料体积流量与催化剂体积的比值)为1.3,加氢裂化催化剂FC-26体积空速为1.5,后加氢精制催化剂FF-36体积空速为18.5,同时设定精制反应器氢气与原料油体积比为845/1,裂化反应器中氢气与原料油体积比为1 245/1,精制油氮含量在每克10 μg以下,在10%-50%范围内调整转化深度,得出转化深度提高会直接带来氢气损耗增加,中馏分基础油选择性、液体收率下降。在尾油收率为24.5%(转化深度为75.5%)时,中馏分基础油选择性处于最高水平,为79.5%,液体收率也处于最高水平,为95.8%。因此,可以设定转化深度为75.5%。同理,在基础原料、其他实验条件一定的情况下,在368℃~386 ℃范围内调整精制温度,得出:随着精制温度的升高,尾油黏度指数随之上升,BMCI值(芳烃指数)则下降,而芳烃指数则与基础油滞燃期、发火性能具有较大关系,在精制温度为371.0 ℃时,尾油BMCI值最低,为11.0,因此可以设定精制温度为371.0 ℃。在精制温度与转化深度、原料一定的情况下,在14.0~17.0 MPa范围内调整氢分压,得出随着氢分压的升高,尾油黏度提高,芳烃指数下降,且在14.7 MPa后维持平稳水平,尾油质量较佳,因此,可以设定氢分压为14.7 MPa。

3 结语

综上所述,基础油是润滑油的主要成分,占比在90.0%左右,基础油黏度指数、收率均对润滑油生产效益具有直接的影响。而以纯减三线馏分油、矿物质、加氢裂化尾油为原料,利用加氢裂化-异构脱蜡的工艺,可以满足生产API III类高档润滑油基础油要求。因此,在润滑油基础油生产过程中,技术人员可以选择加氢裂化-异构脱蜡技术。并设定精制温度为371.0℃,转化深度为75.5%,氢分压为14.7 MPa,以便获得高档润滑油基础油,为我国润滑油基础油的产品结构优化提供依据。