鲁宝环炉SNCR+SCR联合脱硝技术的应用研究

杨 飞,王仁波

(烟台鲁宝钢管有限责任公司,山东 烟台 264002)

1 概述

鲁宝环炉采用天然气作为燃料,烟气氮氧化物排放标准执行《山东省区域性大气污染物综合排放标准》(编号:DB37/2376—2013)钢铁行业轧钢热处理炉的规定,自2017年1月1日起至2019年12月31日止执行第三时段标准,基准氧含量(体积分数)按照8%折算,SO2质量浓度<100 mg/m3、NOx质量浓度<150 mg/m3、颗粒物质量浓度<20 mg/m3;自2020年1月1日起执行第四时段重点控制区标准,基准氧含量按照8%折算,SO2质量浓度<50 mg/m3、NOx质量浓度<100 mg/m3、颗粒物质量浓度<10 mg/m3。

根据实测结果,鲁宝环炉烟气量高达220 000 m3/h,烟气中氧含量高达15%以上,折合NOx质量浓度300~500 mg/m3,波动大时高达800 mg/m3,NOx质量浓度高且波动大,鲁宝环炉脱硝前烟气相关参数见表1,超出《山东省区域性大气污染物综合排放标准》“第三时段”NOx质量浓度<150 mg/m3和“第四时段”NOx质量浓度<100 mg/m3的排放标准,存在烟气排放超标的环保风险,亟需增上烟气脱硝设施。

表1 鲁宝环炉脱硝前烟气相关参数

2 现有技术存在的问题

目前国内外烟气脱硝的主流技术是选择性催化还原SCR脱硝工艺和选择性非催化还原SNCR脱硝工艺,但针对鲁宝环炉烟气量大、氮氧化物浓度高的特点,采用哪一种工艺都存在一定的问题。

2.1 选择性催化还原SCR法脱硝

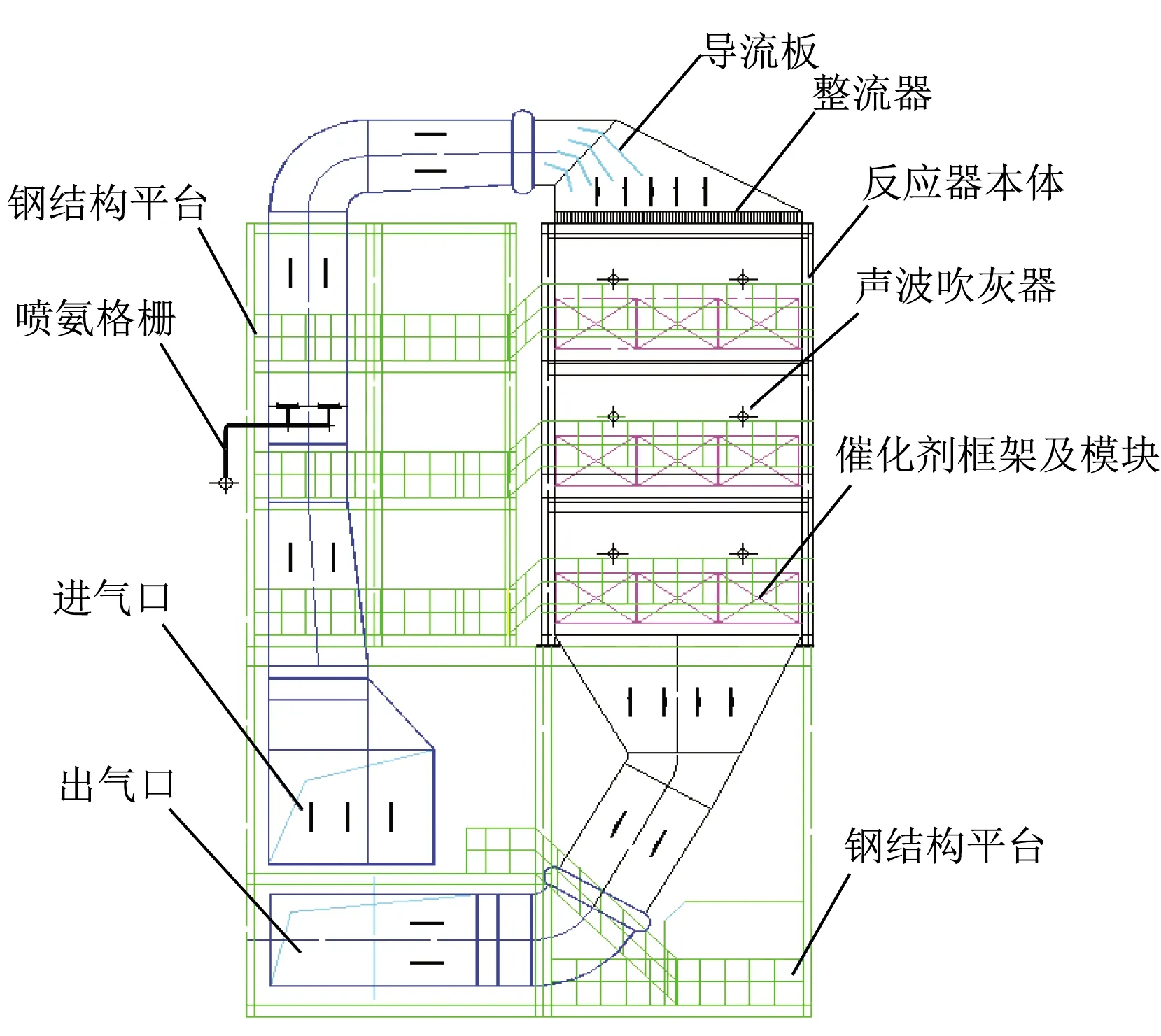

选择性催化还原SCR脱硝工艺,其原理是将尿素热解雾化产生的氨气喷入烟道与烟气混合后进入SCR反应器,在催化剂的作用下将氮氧化物还原成N2和H2O。SCR脱硝工艺尿素反应充分,利用率高,脱硝效率可达80%~90%,脱硝效果比较理想。SCR 脱硝工艺的主要设备为SCR反应器,常规SCR脱硝反应器本体为钢结构,烟气设计成竖直向下流动方向,主要包括钢结构平台、反应器本体、进气烟道、出气烟道、催化剂框架及模块、喷氨格栅、导流板、整流器、声波吹灰器等。常规SCR脱硝反应器结构示意图如图1所示。

图1 常规SCR脱硝反应器结构示意图

鲁宝环炉烟气量大、NOx质量浓度高,用SCR脱硝催化剂用量大,排烟烟道为混凝土烟道。若采用常规SCR脱硝反应器,反应器体积大,钢材特别是耐热钢用量大,设备制造费用高;反应器进气口和出气口需要分别与混凝土烟道对接,现场施工难度大,工期长;烟道拐弯多,压损大。因此,鲁宝烟气脱硝只能利用混凝土排烟烟道作为反应器本体,将催化剂模块由通常竖直放置改为水平放置,直接放在水平烟道煤气发生器位置,此处烟道截面大,内部截面为4 400 mm(宽)×4 500 mm(高),烟气温度为300~400 ℃,刚好满足催化剂安装条件。

鲁宝环炉若采用常规SCR脱硝工艺,要满足环保达标排放要求采用压损少、节距6.1 mm的中温板式催化剂需用量至少45 m3,安装在水平烟道煤气发生器位置需布置3层,每层催化剂压损150 Pa,整个催化剂层压损450 Pa,SCR反应器出口烟气需走余热锅炉烟道,排烟风机需由200 kW加大到300 kW,风机基础及进出口管路均需加大;若催化剂按2层布置,煤气发生器位置烟道截面需加大1.5倍。无论是加大排烟风机还是加大烟道截面,都存在施工难度大、施工周期长、投资费用高的问题。

2.2 选择性非催化还原SNCR法脱硝

选择性非催化还原SNCR脱硝工艺需要850~1 050 ℃的反应温度窗口,其原理是将尿素溶液直接均匀喷洒到炉膛内850~1 050 ℃烟气对流断面上,尿素与烟气中的NOx反应生成N2和H2O。选择性非催化还原SNCR脱硝工艺设备简单,不需要催化剂,但对反应温度、喷入量和喷入区域有严格要求,必须将还原剂喷洒到炉膛内最有效部位,控制上不够稳定;脱硝效率低,只有40%~70%;尿素的利用率低[1-3]。

针对鲁宝环炉烟气量大、NOx质量浓度高的情况,采用常规SNCR脱硝工艺尿素消耗高达100 kg/h以上,尿素消耗高、添加困难且无法满足环保达标排放要求。

3 工艺方案的确定

根据鲁宝环炉烟气温度特点、氮氧化物浓度及烟气量,确定鲁宝环炉烟气脱硝采用SNCR+SCR联合脱硝工艺,即在选择性催化还原SCR脱硝装置基础上增加1套选择性非催化还原SNCR脱硝装置,脱硝剂采用尿素。具体方案如下:

(1)前面高温区采用SNCR脱硝工艺,尿素与NOx在环炉炉膛内发生反应。在环炉预热段850~1 050 ℃位置炉膛顶部开孔安装喷枪作为尿素溶液喷入装置,将尿素溶液均匀地喷洒在环炉炉膛内850~1 050 ℃烟气对流断面上,尿素溶液在高温下与NOx发生还原反应,去除部分的NOx,先将NOx质量浓度从300~500 mg/m3(波动大时高达800 mg/m3)降到300 mg/m3以下。

(2)后面低温区采用SCR脱硝工艺,氨气与NOx在环炉烟道内发生反应。在环炉烟道烟气温度300~400 ℃位置安装SCR反应器,前面SNCR反应多余的尿素在烟道内充分热解为氨气并随着烟气进入到烟道下游的SCR反应器,与热解炉供给的氨气一起在催化剂表面与NOx发生二次还原反应进一步去除剩下的NOx,将NOx质量浓度从300 mg/m3左右降到100 mg/m3以下。因前面高温区已经采用SNCR脱硝工艺将NOx质量浓度降低到300 mg/m3以下,催化剂需用量可以减少接近一半,安装在煤气发生器位置只需布置2层,催化剂压损可以控制在250 Pa以下,排烟风机由200 kW加大到250 kW即可满足要求,风机基础及进出口管路无需加大。

(3)脱硝剂采用尿素。还原法脱硝采用的脱硝剂有液氨、氨水、尿素。液氨的储存、运输必须满足国家危化品管理的有关规定,液氨法制备很少使用;氨水(20%)制备工艺简单,但储存和运输相对麻烦且有异味;尿素(含氮46.6%)制备工艺相对复杂、运行费用略高,但运输、储存非常安全且能保证来源,因此,确定鲁宝环炉烟气脱硝采用尿素作为脱硝剂。

尿素制备工艺有尿素水解法和尿素热解法。两种方法投资与运行费用相当,但尿素热解法不需要压力容器,安全性更高,分解完全,因此,鲁宝环炉烟气脱硝采用尿素热解法[4-6]。

4 脱硝设备的组成

鲁宝环炉烟气脱硝采用SNCR+SCR联合脱硝工艺,其设备组成包括尿素溶解转送单元、尿素溶液储存供给单元、尿素溶液流量控制单元、SNCR脱硝单元、SCR尿素热解单元、SCR脱硝反应器、排烟风机、烟气在线检测控制单元。其中尿素溶液输送管路及阀门全部采用304不锈钢材质,SNCR脱硝系统与SCR脱硝系统共用1套尿素溶解转送单元和尿素溶液储存供给单元。

4.1 尿素溶解转送单元

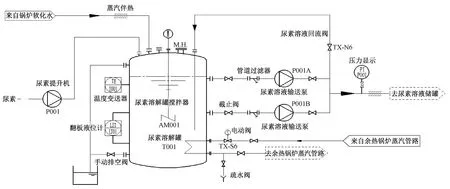

尿素溶解转送单元包括尿素提升机、尿素溶解罐、尿素溶液搅拌器、尿素溶液输送泵、温度变送器、翻板液位计以及相关配套管路、阀门等。尿素溶解转送单元系统图见图2。

图2 尿素溶解转送单元系统图

尿素提升机P001用于将固体尿素由尿素储仓提升至溶解罐,袋装尿素由人工拆包倒入尿素储仓。尿素提升机设计参数为:流量Q=3 m3/h,提升高度H=3~4 m。

尿素溶解罐T001用于固体尿素溶解。在溶解罐中,采用软化水将固体尿素制成40%的尿素溶液。尿素溶解罐材料采用304不锈钢材质,直径1.8 m、高2 m。温度变送器T001用于测量尿素溶液温度,显示同时并参与罐内温度控制;翻板液位计LT01用于测量溶解罐液位,传入上位机显示。

尿素溶解罐底部设置蒸汽加热盘管,用于对罐体进行加热,防止尿素在罐内形成结晶。溶解罐蒸汽入口设置电动阀TX-S6,用于远程控制尿素溶液温度。当尿素溶液温度过低时,蒸汽加热系统启动,加热蒸汽采用余热锅炉蒸汽。

尿素溶液搅拌器AM001安装于尿素溶解罐顶部,通过搅动加快固态尿素的溶解并使其溶解均匀。

尿素溶液输送泵P001A/P001B用于将尿素溶液由尿素溶解罐转送至尿素储罐,2台互为备用。尿素溶液输送泵设计参数为:流量Q=5 m3/h,扬程H=20 m,电动机功率P=1.1 kW。

尿素溶液输送泵出口设有尿素溶液回流管路,通过尿素溶液回流阀TX-N6来控制尿素溶液回流大小。

4.2 尿素溶液储存供给单元

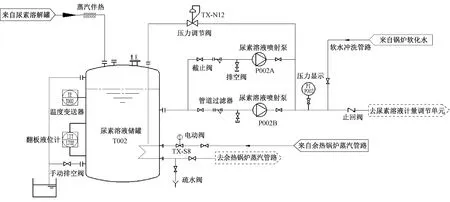

尿素溶液储存供给单元包括尿素溶液储罐、温度变送器、翻板液位计、尿素溶液喷射泵、管道过滤器、压力调节阀以及相关配套管路、阀门等。尿素溶液储存供给单元系统图见图3。

图3 尿素溶液储存供给单元系统图

尿素溶液储罐T002用于储存制备好的质量分数为40%的尿素溶液。尿素溶液储罐采用立式平底结构,304不锈钢材质,直径2.4 m、高2.8 m。温度变送器T002用于测量储罐内尿素溶液温度,显示同时并参与罐内温度控制;翻板液位计LT02用于测量储罐液位,传入上位机显示。

同尿素溶解罐,尿素溶液储罐底部设有蒸汽加热盘管,用于对罐体进行加热,防止尿素在储罐内形成结晶。储罐蒸汽入口设置电动阀TX-S8,用于远程控制尿素溶液温度。当尿素溶液温度过低时,蒸汽加热系统启动,加热蒸汽采用余热锅炉蒸汽。

尿素溶液喷射泵P002A/P002B为2台全流量多级离心泵,一用一备,内嵌双联式过滤器、电加热器,用于将储罐内尿素溶液喷射供给后续尿素溶液流量控制单元。尿素溶液喷射泵设计参数为:流量Q=0.2 m3/h,扬程H=120 m,电动机功率P=0.75 kW。

尿素溶液喷射泵前分别设置有管路过滤器和排空阀;喷射泵后设置有软水冲洗管路,用于尿素溶液喷射泵、尿素管路以及后续电磁流量计、流量调节阀的冲洗。

尿素溶液喷射泵出口设有尿素溶液回流管路,通过压力调节阀TX-N12控制尿素溶液回流大小来实现尿素溶液喷射压力控制。

4.3 尿素溶液流量控制单元

尿素溶液流量控制单元由两条尿素溶液流量控制回路组成,分别用于SNCR脱硝单元和SCR尿素热解单元尿素溶液流量的控制,包括电磁流量计、流量调节阀、止回阀、旁通管路以及相关配套管路、阀门等。尿素溶液流量控制单元系统图见图4。

图4 尿素溶液流量控制单元系统图

电磁流量计FT001、流量控制阀TX-N15、止回阀等构成的尿素溶液流量控制回路用于为SNCR脱硝单元提供所需的稳定的尿素溶液流量和压力。电磁流量计FT001用于检测供给SNCR脱硝单元的尿素溶液流量,流量控制阀TX-N15用于远程调节供给SNCR脱硝单元的尿素溶液流量。另设置1套旁通管路,作为应急使用。

电磁流量计FT002、流量控制阀TX-N25、止回阀等构成的溶液流量控制回路用于为SCR尿素热解炉提供所需的稳定的尿素溶液流量和压力。电磁流量计FT002用于检测供给SCR尿素热解炉的尿素溶液流量,流量控制阀TX-N25用于远程调节供给SCR尿素热解炉的尿素溶液流量。另设置1套旁通管路,作为应急使用。

4.4 SNCR脱硝单元

SNCR脱硝单元包括分配模块、双流体喷枪、压缩空气管路、尿素溶液供给管路、软水稀释调节管路和软水冲洗管路等。SNCR脱硝单元系统图见图5。

图5 SNCR脱硝单元系统图

来自尿素溶液流量控制单元的尿素溶液经减压阀接入混合器H001,在混合器内经软水稀释后接入分配模块。接入混合器H001的软水流量由电磁流量计FT003、流量控制阀TX-N35、止回阀等构成的软水稀释调节管路来控制,软水稀释调节管路设有旁通管路作为应急使用。来自厂区压缩空气和来自锅炉软化水分别经球阀接入分配模块。

在环炉预热段温度850~1 050 ℃位置炉顶上方开孔安装4把双流体喷枪,把尿素溶液直接喷洒到炉膛内烟气对流断面上;分配模块内设置4台转子流量计,分别对应4把双流体喷枪,通过调节转子流量计针形调节阀将4把喷枪尿素溶液流量控制均匀。

4.5 SCR尿素热解单元

SCR尿素热解单元由热解炉、电加热炉、稀释风机及相关配套管路、阀门、仪器仪表等组成。SCR尿素热解单元系统图见图6。

图6 SCR尿素热解单元系统图

尿素溶液采用热解炉分解,热解炉直径600mm,由绝热分解室、双流体喷枪等组成,布置在SCR反应器附近。经过流量控制单元的尿素溶液由双流体喷枪喷入绝热分解室,采用经过电加热器的高温热风作为分解室的热源,分解室内温度控制在350~600℃,采取绝热材料保温。

尿素热解单元采用自然风作为尿素热解反应的稀释风来源。自然风由稀释风机加压送至电加热器JRQ01进行温度提升,达到热解室的设计温度,并由加热器控制装置维持适当的尿素分解反应温度,电加热器功率100 kW。

配套稀释风机采用2台离心风机,一用一备,参数设计为:流量Q=400 m3/h,压力4 500 Pa,电动机功率P=2.2 kW。

经绝热分解室配制出的氨气含量(体积分数)小于5%,经喷氨格栅进入SCR反应器。

4.6 SCR脱硝反应器

鲁宝环炉SCR脱硝反应器利用原煤气换热器位置混凝土排烟烟道作为本体,由混凝土排烟烟道、钢结构烟道盖板、2级喷氨格栅及其固定支架、2级声波吹灰器、2层催化剂框架及模块、相关配套管路及阀门、检测仪器仪表等组成。SCR脱硝反应器系统图见图7。

图7 SCR脱硝反应器系统图

SCR脱硝反应器利用原煤气换热器位置处混凝土排烟烟道作为反应器本体,将喷氨格栅、声波吹灰器、催化剂框架及模块按烟气水平流动方向依次放置在此处水平烟道内;催化剂框架及模块上方混凝土烟道开孔并加盖钢结构烟道盖板进行封堵,催化剂与烟道内壁、钢结构烟道盖板之间设置耐火纤维棉层以阻止烟气不经催化剂层反应直接进入烟气出口,催化剂模块清灰及更换时将上方钢结构烟道盖板打开。

催化剂采用模块化设计,前后2层布置,每层布置4×3块,左右4块平铺,上下3层叠加。为减少压损、防止灰堵,催化剂采用中温板式催化剂,设计用量为24.29 m3,节距为6.1 mm,第一层模块尺寸为1 418 mm×954 mm×1 294 mm,单层阻力为150 Pa;第二层模块尺寸为1 418 mm×954 mm×647 mm,单层阻力为100 Pa,两层模块合计阻力为250 Pa。催化剂框架制作成上下3层,分别采用1Cr18Ni9Ti耐热型钢焊接而成,上下层之间采用螺栓连接。更换催化剂,只需打开钢结构烟道盖板分别将催化剂层整体从烟道内吊出来,拆开上下层之间连接螺栓即可更换。催化剂模块安装图见图8。

图8 催化剂模块安装图

喷氨格栅AIG选用1Cr18Ni9Ti耐热不锈钢钢管制作,内置在烟道内第一层催化剂前来烟方向3~4 m处,采用耐热钢支架固定在烟道侧壁上。喷氨格栅分2级前后布置,每级分为上下3层,每层悬挂3根密布φ8 mm喷嘴的支管,前后2级喷氨格栅支管左右错开布置,确保氨气能够通过喷氨格栅均匀喷洒到烟道内部,并在进入催化剂层前与烟道内烟气充分混合。

声波吹灰器共4台,分2级布置,吊装在钢结构烟道盖板下方,紧贴安装在催化剂层前面,每层安装2台。催化剂采取与声波吹灰器相结合的吹灰措施,采用压缩空气作为吹灰介质,通过声波吹灰器产生高频声音,产生共振,达到吹灰效果。

SCR脱硝反应器出口配置了1套氨逃逸检测装置,以便根据氨逃逸检测结果对尿素溶液喷射量进行控制。

4.7 排烟风机

原煤气换热器处水平烟道放置SCR脱硝反应器后,烟道内增加了2级喷氨格栅、4台声波吹灰器、2层催化剂框架、2层催化剂等设备,2层催化剂压损为250 Pa,合计增加压损500 Pa左右。烟道内阻力增加500 Pa,经脱硝后的环炉烟气走常规烟道单靠烟囱抽力是不够的,只能走余热锅炉烟道,因此需对余热锅炉烟道排烟风机进行加大改造。

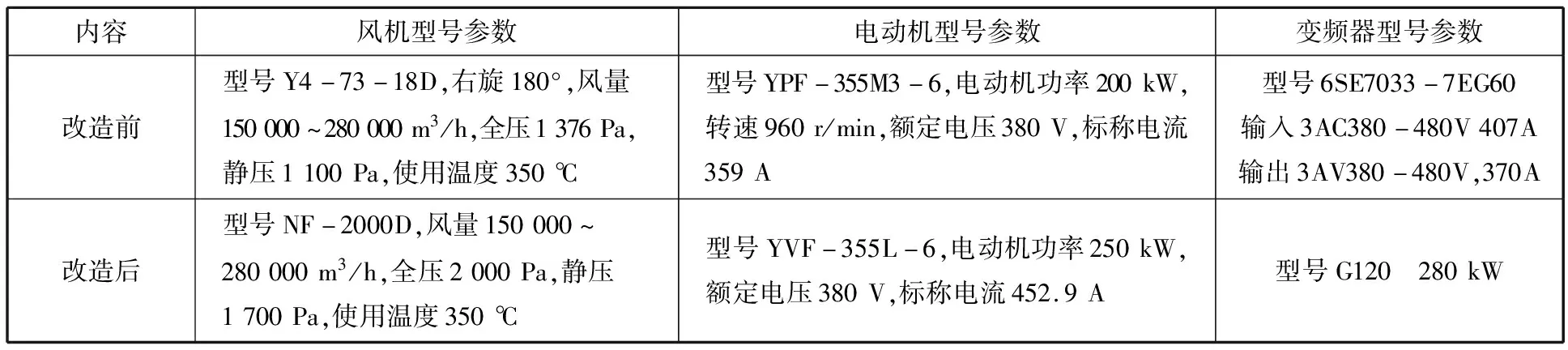

考虑到留有余量,余热锅炉烟道排烟风机压力需增加600 Pa。排烟风机全压由1 376 Pa增加到2 000 Pa,静压由1 100 Pa增加到1 700 Pa,电动机由200 kW增加到250 kW,变频器、电抗器、开关、电缆相应地加大,风机基础及进出口管路保持不变,排烟风机改造前后参数对比见表2。

表2 排烟风机改造前后参数对比

4.8 烟气在线检测控制系统

烟气出口设置1套CEMS在线自动检测装置,对烟气中SO2、NOx、烟尘、O2、温度、压力、流速7个参数进行实时监测并上传数据。

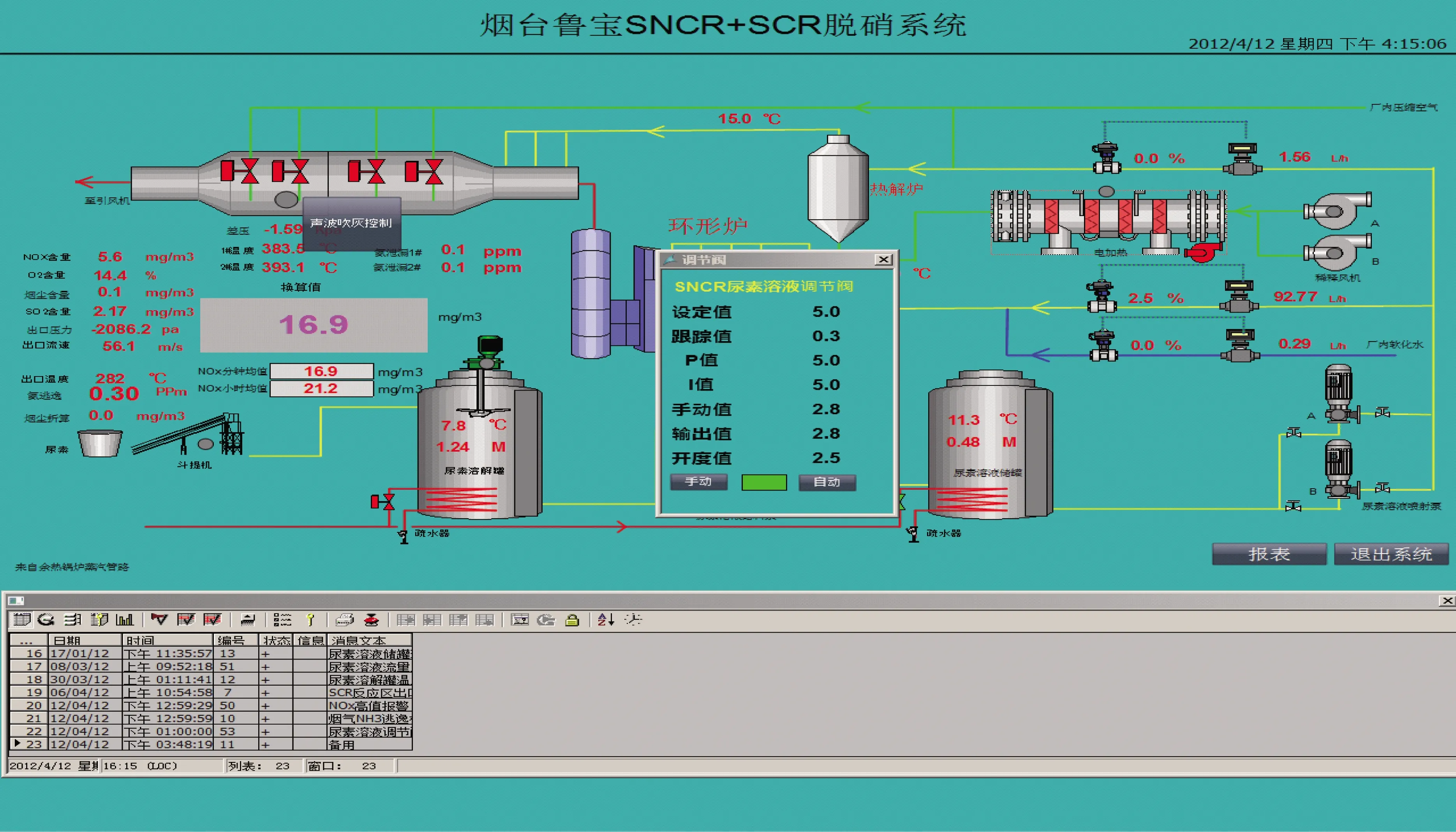

脱硝系统整套装置设置1套PLC控制系统,SO2、NOx、烟尘、O2、温度、压力、流量以及氨逃逸率等所有运行参数全部通过电脑WICC画面实时显示并存储,系统所有部位的检测及控制均送至PLC系统并通过工控机进行集中显示、调节、报警及联锁等。鲁宝环炉SNCR+SCR脱硝系统电脑画面见图9。

图9 鲁宝环炉SNCR+SCR脱硝系统电脑画面

针对鲁宝环炉压火、提温、空炉膛等炉况调整参数变化特点,分别建立SNCR脱硝及SCR脱硝控制模型,在氨逃逸不超标情况下,对尿素溶液喷入量进行自动调节控制,使脱硝后NOx质量浓度保持稳定在100 mg/m3以下。

5 达到的技术指标和效果

鲁宝环炉烟气脱硝项目2017年11月25日开始实施,2018年5月26日投入运行,脱硝设备运行一直非常稳定。

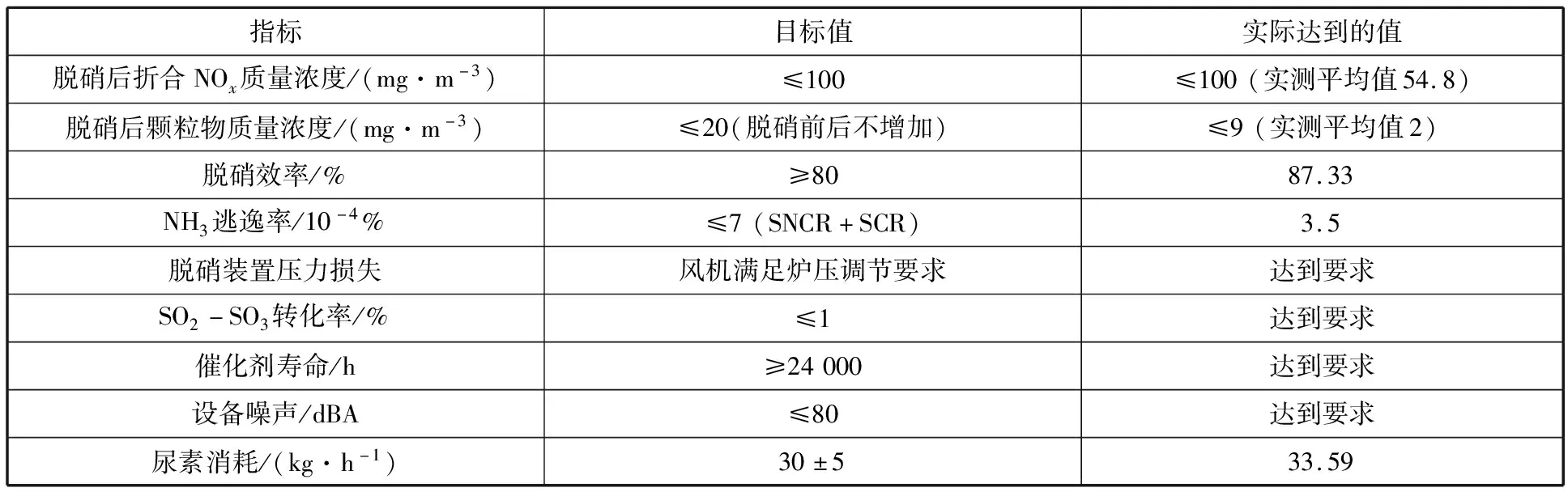

5.1 达到的技术指标

鲁宝环炉烟气脱硝达到的技术指标见表3。

表3 鲁宝环炉烟气脱硝达到的技术指标

5.2 达到的效果

(1)鲁宝环炉烟气脱硝采用SNCR+SCR联合脱硝工艺,烟气NOx质量浓度从300~500 mg/m3(波动大时高达800 mg/m3)降低到54.8 mg/m3(实测平均值),整体脱硝效率达到87.82%以上,脱硝前后颗粒物浓度没有增加,达到了第四时段排放标准要求。

(2)采用SNCR+SCR联合脱硝工艺,相比于常规SCR脱硝,催化剂用量减少了1/3,催化剂只需按2层布置,投资费用及施工难度大大降低;相比于常规SNCR脱硝,尿素消耗量大大降低,取得了较好效果。

(3)采用尿素作为脱硝剂,运输、储存方便;脱硝剂制备工艺采用尿素热解法,安全性高,分解完全。

(4)根据鲁宝环炉烟气温度及烟道特点,催化剂采用中温板式催化剂,减少了压损与灰堵;利用原煤气换热器位置水平烟道作为SCR反应器本体,将催化剂模块由通常竖直放置改为水平放置,直接放置在水平烟道内,降低了设备费用和施工难度,缩短了工期,达到了预期效果。

(5)根据催化剂放置方式及烟道特点设计了一种新型喷氨格栅AIG,设6根管道分前后2级左右错开布置,将烟道分成相对独立的可调节区域,充分避免了在烟道截面上烟气与氨气混合的不均匀性。

(6)脱硝系统适应能力强,能够满足鲁宝环炉负荷变化要求。根据鲁宝环炉压火、提温、空炉膛等炉况变化特点,分别建立了SNCR脱硝及SCR脱硝控制模型,在氨逃逸不超标情况下,对尿素溶液喷入量进行自动调节控制,使脱硝后NOx质量浓度保持稳定[7]。

6 持续改进措施

鲁宝环炉脱硝设备自2018年5月投入运行以来,NOx质量浓度稳定控制在100 mg/m3以下,符合环保达标排放要求。后续存在的主要问题是排烟风机电动机电流较高,运行在350 A左右,风机负荷较大;车间产量超出设计产能、天然气消耗较高的情况下,环炉炉膛压力较高,接近30 Pa,不好调整。

改进措施是利用2020年12月年修催化剂使用寿命到期更换的机会,将板式催化剂的节距由6.1 mm增大到7.0 mm;同时为了保证脱硝效率和脱硝能力,第二层催化剂模块设计上按烟气流动方向长度进行了适当加长,催化剂用量由24.29 m3增加到30 m3,仍按2层布置。重新设计后两层模块大小、阻力相同,模块尺寸均为1 418 mm×954 mm×1 214 mm,单层阻力小于100 Pa,整体阻力小于200 Pa,在保持原有脱硝效率的前提下整体阻力减少了50 Pa[8-9]。

催化剂节距增大后,催化剂整体阻力明显减少,环炉炉膛压力比更换前明显降低,稳定运行在15~20 Pa;排烟风机电动机电流明显减少,由350 A左右降低到180 A左右,风机负荷大大降低;脱硝剂尿素消耗由33.59 kg/h降低到29.17 kg/h,取得了令人满意的效果。