CSP主轧线人字齿轮箱承载能力有限元分析

张雪荣,陈燕才,熊 雯,张 俊

(宝山钢铁股份有限公司 1.中央研究院,湖北 武汉 430080;2.武汉钢铁有限公司,湖北 武汉 430083)

为提升盈利能力,某钢厂CSP(Compact Strip Production)产线不断优化产品结构、提高盈利品种比例,其中用于集装箱面板和汽车骨架的高强度(屈服强度≥700 MPa)薄材、极薄材产量占比逐年攀升,大幅超出原设计产品大纲范围[1]。高强极薄带材属高附加值产品,其生产过程中轧机负荷大、板型控制困难,对设备的功能精度和承载能力要求极高[2],长期的超负荷生产导致轧线主传动系统设备故障频发,失效部位主要集中于齿轮分配箱断齿失效。因此,如何有效评估主传动系统人字齿轮座承载能力是高效稳定生产高强薄带的迫切需要。

1 CSP主轧线主传动系统结构

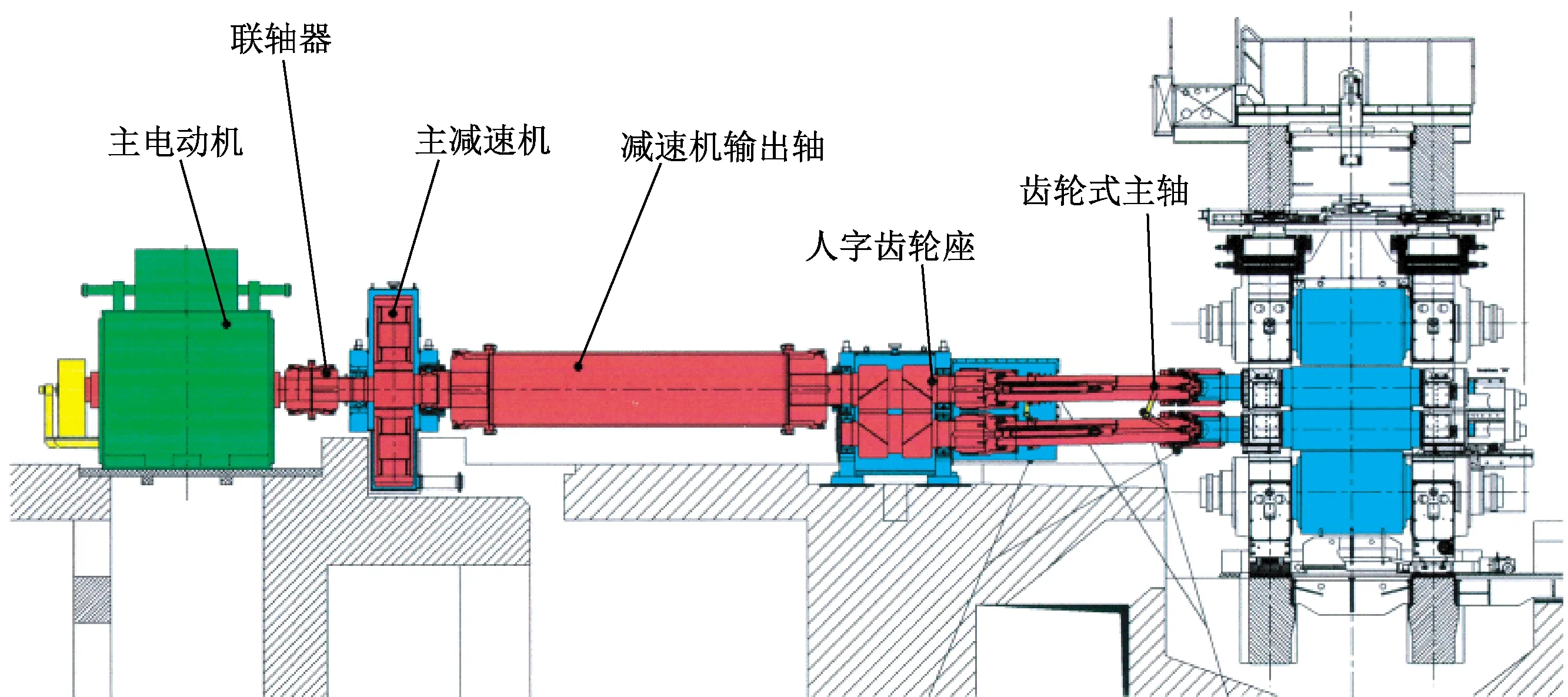

CSP产线主轧线共有7架轧机(F1~F7),其主传动系统结构相似,如图1所示,分别由主电动机、联轴器、主减速机、减速机输出轴、人字齿轮座、齿轮式主轴等组成。其中F1轧机所承受的负荷最大,当轧制厚度小于4 mm带材时轧制扭矩超过减速箱名义输出扭矩的概率较大。因此,本文主要采用有限元仿真分析方法对F1轧机人字齿轮座承载能力进行分析。

图1 CSP主轧线主传动系统示意图

2 人字齿轮座三维有限元仿真模型建立及边界处理

2.1 齿轮轴系及箱体三维建模及轴系装配

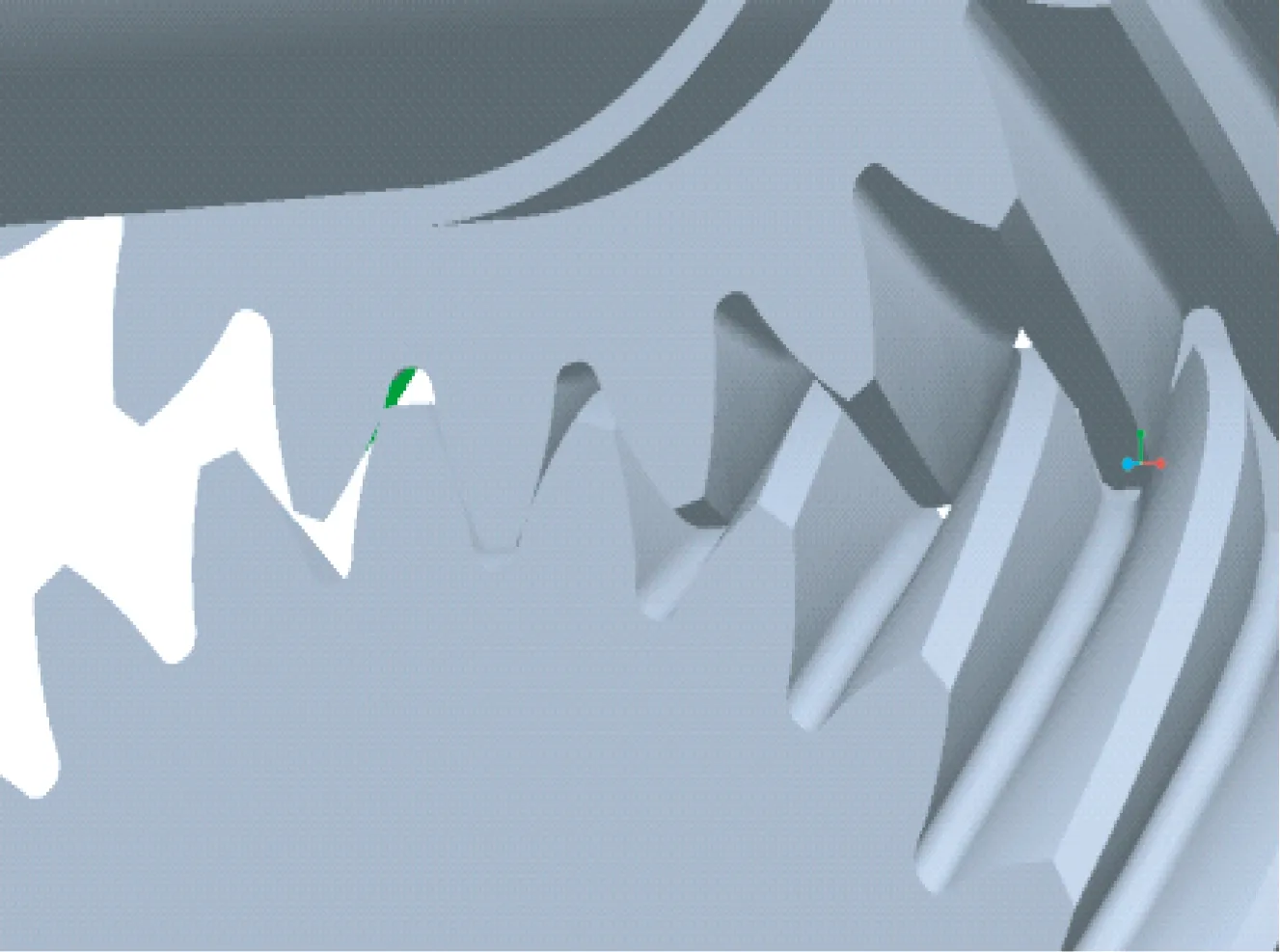

首先建立齿轮轴系及箱体单体模型,再运用骨架模型的方法,将人字齿轮轴及箱体进行装配,并对其进行运动仿真及干涉检测,如图2、3所示。

图2 齿轮轴I、II骨架模型

以上面装配好的齿轮轴作为基准,通过“对齐”、“配对”等命令将轴承与齿轮轴配合,将上、中、下箱体通过“对齐”、“配对”等约束操作与其他零件装配起来,形成一个齿轮分配箱的整体模型,如图4所示。

图3 齿轮轴装配啮合

图4 齿轮座整体模型

2.2 网格划分

对轴系采用多区域体扫掠(MultiZone)的网格划分方法,如图5(a)所示。其他装配体模型采用六面体占优(Hex Dominant)的网格划分方法,如图5(b)所示。

图5 网格划分

2.3 边界条件及载荷

轴承座固定轴承、轴承约束输入轴和输出轴的X方向、Y方向、Z方向的平动及X方向、Y方向的转动。由于有限元软件的数值原理,必须将II轴绕Z轴的转动进行约束并且利用软件的“固定约束”将齿轮箱体地脚螺钉位置固定。

约束条件及载荷如图6所示。将T=3.47×109N·mm的主扭矩施加到如图所示轴I输入端,对I轴输出端施加T出=1.735×109N·mm的反扭矩。

图6 齿轮座约束及加载

3 仿真结果与讨论

3.1 轴系应力状态分析及疲劳强度校核

图7(a)所示为轴系第一主应力云图,图7(b)所示为第三主应力云图。轴的应力最大部位在输入端轴肩处,该处第一主应力为正值(51.6 MPa)、第三主应力为负值(-55.3 MPa),采用等效应力对其进行强度校核,等效应力云图如图8所示,等效应力值为96.5 MPa。由图7(c)、(d)可知轮齿的危险部位在齿根及齿面接触部位。

图7 应力云图

图8 等效应力云图

对轴系进行疲劳强度校核。通过查询机械设计手册[3]可得18CrNiMo7-6的对称循环疲劳极限应力为σ-1=500 MPa,脉动循环弯曲疲劳极限应力σ0=1.33εσ-1,ε为尺寸系数,对于直径688.7 mm的合金钢轴,查得ε=0.671 8。由此可算出该轴的脉冲循环弯曲疲劳极限应力为σ0=446.75 MPa。

通过有限元计算得到的轴上的最大应力在输入端轴肩处,该处的应力为96.5 MPa,远小于轴的疲劳极限σ0=446.75 MPa,因此可以得出结论:轴系有足够的疲劳强度。

3.2 齿轮应力状态分析及疲劳强度校核

将齿轮啮合接触中心位于Z=0,Z=-150,Z=-300,Z=-450,Z=-600,Z=-750等6个位置的弯曲应力及接触应力云图进行分析,并且提取弯曲应力和接触应力最大值进行疲劳强度校核。

3.2.1 齿根弯曲应力分析

图9(a)、(b)分别是接触中心位于Z=0时的齿轮第一主应力及第三主应力分布云图,从图中可以看出,齿根处的第一主应力最大(图9(a),371.09 MPa),该处第三主应力为正(图9(b),48.696 MPa),处于三向受拉应力状态,应按第一主应力进行强度校核,即该状态下齿根的最大弯曲应力为371.09 MPa。

图9 接触中心位于Z=0的齿轮应力云图

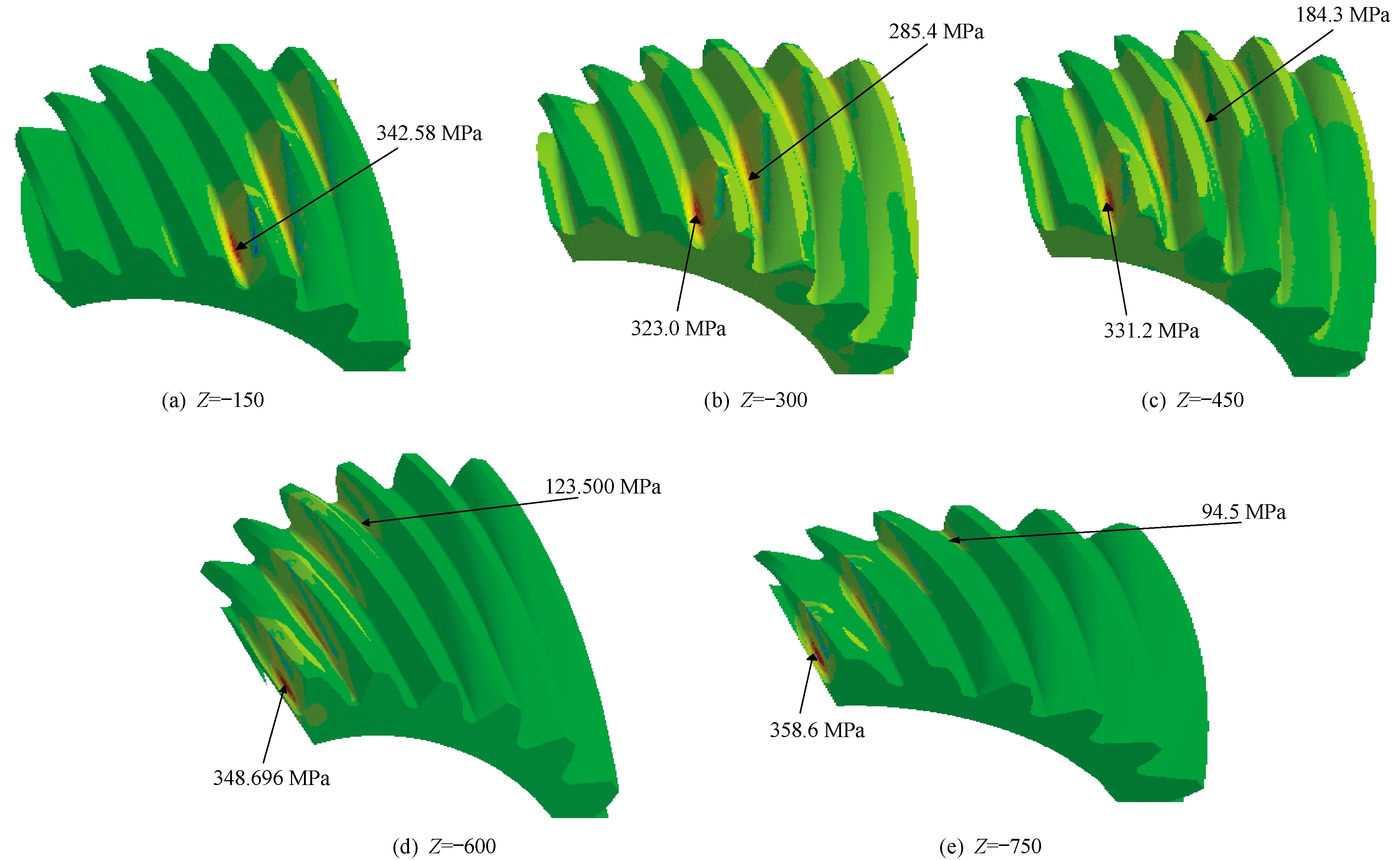

图10是接触中心位于Z=-150,Z=-300,Z=-450,Z=-600,Z=-750等5个位置的第一主应力云图,图中同时标出了该状态的最大齿根弯曲应力及齿根弯曲应力随接触中心变化的情况(标出了相对于Z=0时齿根最大弯曲应力处的应力)。可看出齿轮弯曲应力的最大值随着接触中心的移动而变化。

图10 接触中心在不同位置时的齿轮第一主应力云图

3.2.2 接触应力分析

图11分别是齿轮副啮合接触带中心位于Z=0,Z=-150,Z=-300,Z=-450,Z=-600,Z=-750等6个位置的接触应力云图。从图9~11中可知,轮齿进入啮合时弯曲应力和接触应力是最大的,齿根弯曲应力最大值为371.09 MPa,最大接触应力为787.75 MPa。

图11 接触中心在不同位置时的接触应力云图

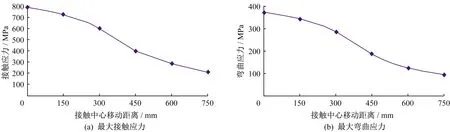

根据有限元计算结果,绘制一对轮齿齿面最大接触应力及齿根最大弯曲随接触中心移动的变化曲线,如图12所示。

由图12可知,一对轮齿从开始啮合到退出啮合的接触应力及弯曲应力是逐渐降低的,接触应力和弯曲应力的最大值往往出现在轮齿开始进入啮合的时候,并且弯曲应力与接触应力的变化趋势相同。

图12 轮齿最大应力从啮合开始到结束变化曲线

3.3 齿轮接触和弯曲强度理论校核

根据有限元分析结果,齿面最大接触应力为787.75 MPa,齿根最大弯曲应力为371.09 MPa,据此对齿轮齿根弯曲强度和齿面接触强度进行疲劳强度校核。

3.3.1 齿面接触强度校核

齿面接触强度安全系数SH见式(1)。

(1)

式中:σHG为齿轮的接触极限应力,MPa;σHAnsys为有限元分析得到的最大接触应力;σHlim为齿轮的接触疲劳极限,MPa;ZNT为接触强度计算的寿命系数;ZL为润滑系数;ZV为速度系数;ZR为粗造度系数。

由前面计算可知,σHlim取值为1 500 MPa,σHAnsys取值为787.75 MPa,通过查阅机械设计手册[3],得知:ZNT、ZL、ZV、ZR的取值分别为1.0,0.85,1.0,0.75,将上述数值代入式(1),得SH=1.3。

3.3.2 齿根弯曲强度校核

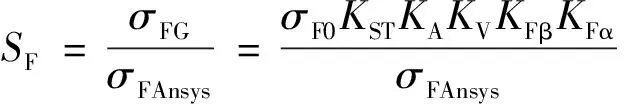

齿根弯曲强度安全系数SF见式(2)。

(2)

式中:σFG为齿根弯曲极限应力,MPa;σFAnsys为有限元分析得到的齿根最大接触应力;σF0为齿根应力基本值,MPa;KST为试验齿轮的应力修正系数;KA为使用系数;KV为动载系数;KFβ为弯曲强度计算的齿向载荷分布系数;KFα为弯曲强度计算的齿间载荷分布系数。

由前面计算可知,σF0为500 MPa,σFAnsys取值为371.09 MPa,通过查阅机械设计手册[3],得知:KST、KA、KV、KFβ、KFα的取值分别为2.0,1.1,0.95,0.99,0.75,将上述数值代入式(2),得SF=2.1。

查询机械设计手册[3]可知,当使用要求为一般可靠度时,最小安全系数SHmin=1.0,SFmin=1.25。根据计算结果,接触疲劳强度安全系数SH>SHmin和弯曲疲劳强度安全系数SF>SFmin,因此齿轮的接触疲劳强度及弯曲疲劳强度满足要求。

4 结论

(1)理论分析表明:齿轮的接触疲劳应力、齿根弯曲疲劳应力,以及齿轮静强度最大齿根弯曲应力均小于相应的许用应力,满足设计要求;但接触安全系数、弯曲安全系数在临界值附近。

(2)有限元分析结果表明:①F1轧机主减速机小齿轮轴的应力远小于50 MPa,而轴的材质为18CrNiMo7-6,其疲劳极限应力为446.75 MPa,远远高于轴的最大应力,即使计及钢坯咬入时的冲击动荷系数(F1轧机的冲击动荷系数较小,远小于2.0),轴的强度也足够。②在额定扭矩作用下,主减速机小齿轮齿根的弯曲应力疲劳强度安全系数为2.36,齿面接触应力疲劳强度安全系数为1.16,主减速机齿轮的疲劳强度满足,但是在临界值附近。③F1轧机人字齿轮座的轴的应力最大部位在输入端轴肩处,在额定扭矩作用下,该处第一主应力为正值(51.6 MPa)、第三主应力为负值(-55.3 MPa),应采用其等效应力96.5 MPa进行强度校核,而该值远小于轴材料18CrNiMo7-6的疲劳极限应力446.75 MPa;即使计及钢坯咬入时的冲击动荷系数,人字齿轮座的轴也是安全的。④在额定扭矩作用下,人字齿轮齿根的弯曲应力疲劳强度安全系数为2.1,齿面接触应力疲劳强度安全系数为1.3,人字齿轮的疲劳强度满足要求。⑤理论计算结果和有限元计算结果相符。F1轧机人字齿轮座的齿轮和轴系承载能力满足设计要求,但齿轮部分安全系数在临界值附近。