面向产品全生命周期的标准件统一数据库的研究及应用

潘 盟 曹 岩 贾 峰 贺志昊 从 政

(西安工业大学机电工程学院,陕西 西安710021)

近年来,很多制造企业在对产品的数据管理时,主要依赖于PDM[1]。某兵工企业在设计端没有对标准件数据进行统一、规范:(1)当产品设计端标准件数据传入PDM时,由于设计端书写不规范,标准件数据信息不全,使得PDM中的标准件数据传入其他业务系统时,CAPP、CAM及ERP无法确认工艺信息、制造信息和采购信息,使得在工艺、制造及采购阶段则出现一物多名、一名多物。(2)由于企业在设计、工艺、生产及制造等各个环节实施了多套应用系统,使得设计、工艺、生产及制造等各个环节的标准件基础数据都分散在各业务系统中,使不同系统之间的协调工作会浪费大量时间;增加了很多无效的工作,如数据治理,浪费了人力、财力,更为严重的是造成标准件产品数据的不一致,阻碍了数字化协同研制流程的正常运行。为解决这一问题,向企业所使用的标准件的基础数据和各个系统对标准件数据的需求进行分析,提出了面向产品全生命周期的[2-4]标准件统一数据库,在设计端统一了标准件的基础数据[5],当数据流入PDM、CAPP、CAM及ERP系统时,保证后续的工艺、制造和采购等业务系统中的标准件数据的一致性,通过唯一属性确定唯一标准件,保证了一码一物[6-7],缩短了产品的开发周期,提高了产品的设计质量。

在产品制造业中涉及到的设计软件有很多种,如UG、SolidWorks和CATIA等,该企业内使用的设计软件为CATIA。CATIA是一款具有友好界面、功能强大、易于操作等特点的三维CAD/CAM软件,在曲面设计、钣金设计上有着明显的优势。利用CATIA知识工程进行参数化建模[8],为模型的存储节省了空间,利用CATIA的二次开发CAA在B/S结构下进行交互界面的开发和标准件库的建立有利于设计端对标准件数据的管理[9-11]。

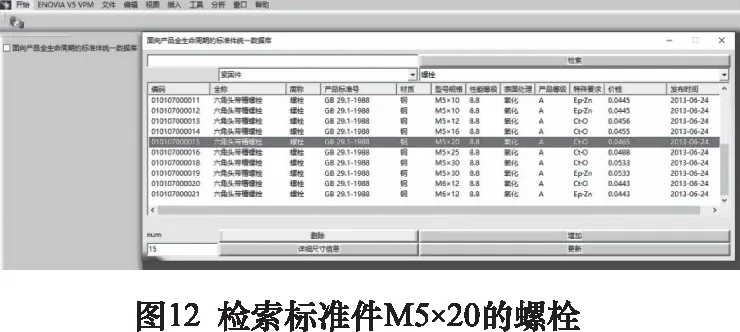

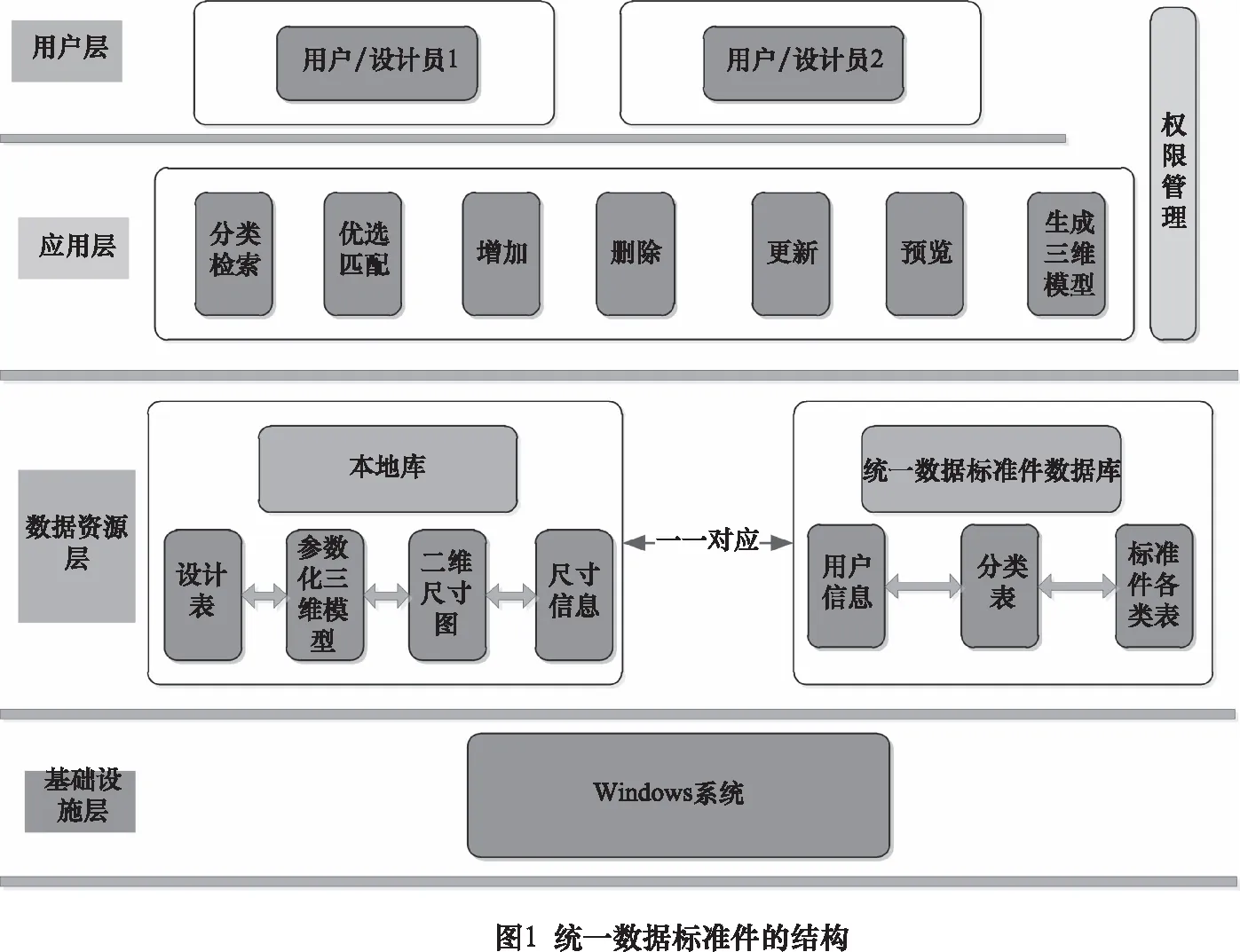

统一数据标准件库主要由本地库和数据库两部分组成,其组织结构及其功能如图1所示。

1 标准件的统一数据

统一数据是将分散、杂乱的数据按照一定的标准、规范形成一条一致的数据。

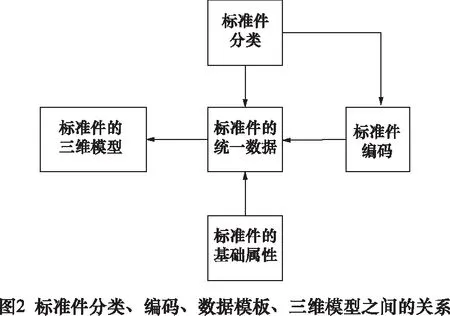

标准件的统一数据是面向产品全生命周期的整个过程,包含了产品在使用过程中设计、制造、工艺和采购各个系统对标准件数据的需求,根据各个系统的需求,形成了一条一致的标准件主数据,包含了标准件分类、标准件编码、标准件数据模板及标准件三维模型,它们之间的关系如图2所示。

标准件的统一数据的制作流程:收集某兵工企业内各个系统使用的所有标准件,以标准件属性为第一原则,便于企业管理和检索,制定合理的分类;根据标准分类,制作标准件编码,编码不仅满足现在要求,还的应对以后会增加的标准件;分析各个部门对标准件数据属性需求和标准件基础属性,根据分类制定统一的数据模板。统一数据的制作流程如图3所示。

1.1 标准件分类

标准件是指在结构、尺寸、画法等方面全部已经标准化,标准件的分类在机械产品手册上已经有具体的分类,针对企业需要制定符合自己的分类,调研国内外现状和参考机械设计手册制定适合企业自己的分类。分类要求如下:

(1)明确标准件分类的范围,分类必须包括从设计、工艺、制造和采购等部门的全部标准件。

(2)标准分类要以标准件的自然属性为第一分类原则,并兼顾企业管理要求与实用性相结合原则。

(3)在确定标准件分类的过程中,参照国家和行业相关标准,结合企业标准件特性进行科学分类,确定合理的分类层级,并对每个类别所包含的内容进行明确的定义,最终形成分类标准。

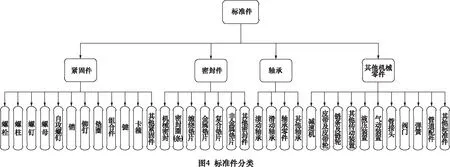

(4)分类要适应物资集中采购的管理需求,适应信息化建设集成、整合、应用一体化的管理要求,做到实用、方便。标准件的分类如图4所示。

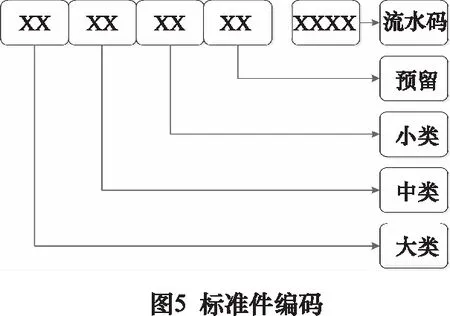

1.2 标准件编码

面向产品全生命周期的标准件统一数据模板的重要前提是建立合理科学的统一编码。统一编码是实现信息集成、交换、共享的前提,也是企业进行管理和信息化工作的重要基础,由于企业在不同型号间重复编码、设计与制造单位编码不兼容,造成企业内部编码的多样性和不完整性,各个子公司和业务系统多应用独立的编码,造成“一码多物、一物多码”的现象,给各个系统之间数据交互和共享带来了困难,统一编码利于企业分工明确、检索标准件信息等。针对企业,标准件的编码要求如下:

(1)按照标准分类:按照大类、中类、小类分别赋码,分别为两位编码。

(2)预留码:两位预留码预防以后会增加的新的标准件。

(3)一种标准件有多种规格型号,四位流水码不仅要满足当前需要,还要满足未来会新增的多种型号规格;通过分类码对标准件进行分类管理,不仅适应数据管理与实际的需求,也便于产品在使用过程对标准件的统计分析;对不同规格型号的标准件赋予流水码,在类别调整的情况下,也能保持代码的稳定性。

(4)唯一性:每个标准件的统一数据仅为一个编码。如图5所示。

1.3 标准件数据模板

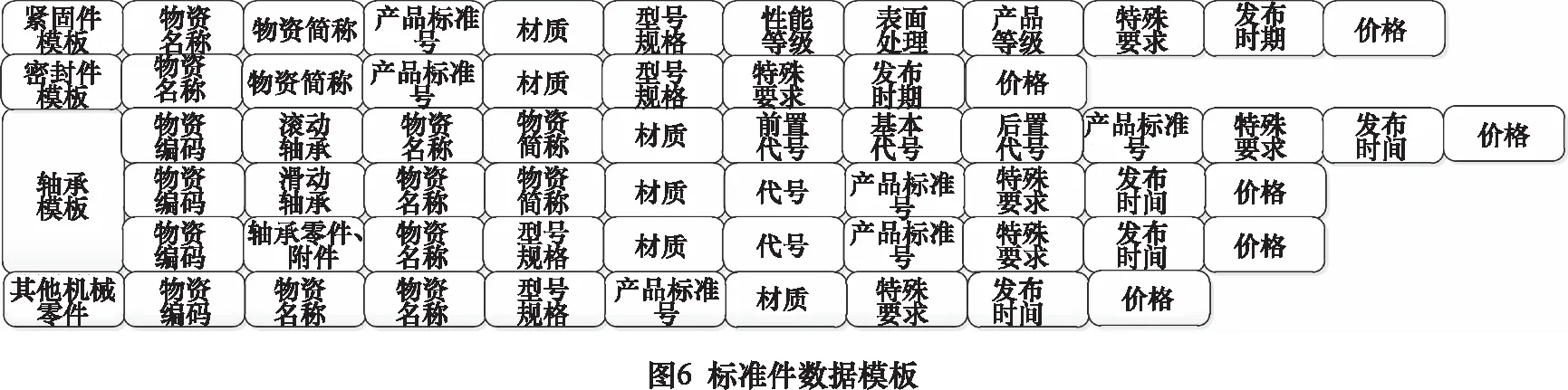

标准件的统一数据在产品的整个生命周期过程中提供了完整的标准件数据信息,并根据标准件分类和各个系统的需求,根据分类、编码制作出标准件数据模板,其中轴承零件又细分为3种。当设计端产品的物料清单产生后,其中的标准件数据信息就会在产品的整个生命周期过程中进行传递,供各个业务系统使用,标准件的统一数据,包含了设计端需要的设计数据、工艺所需要的工艺数据、制造端所需的制造数据以及采购端所需要的采购数据等,标准件信息都严格遵守标准件数据模板,标准件统一数据保证标准件数据信息能够在各个系统中进行无缝传递。针对企业,标准件的数据模板要求如下:

(1)分析企业内部的设计、工艺、生产、制造各个部门对标准件数据信息需求,定制合理的标准件数据模板。

(2) 标准件统一数据的数据模板,其中模板中数据信息依据最新版修订的标准件的标准文件。

(3)标准件统一数据模板信息满足企业以BOM为核心的PDM、CAPP、ERP系统集成,有效地实现企业数据流的闭环管理与信息集成。标准件模板信息如图6所示。

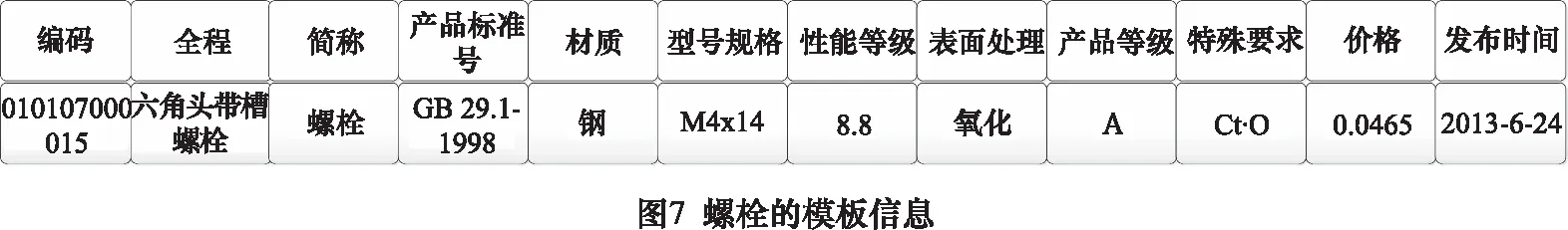

螺栓的统一数据如图7所示,六角头带槽螺栓统一数据包含CATIA、CAM、ERP、CAPP所需要的全部数据。螺栓模板信息及各系统的需求如图8所示。

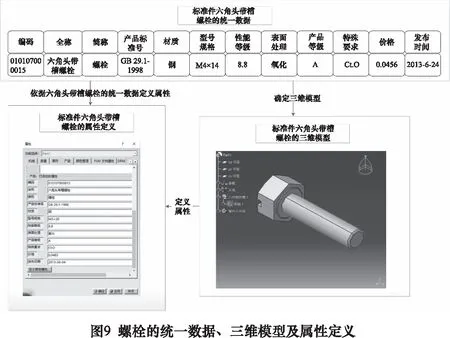

1.4 标准件的三维模型

标准件的三维模型利用CATIA知识工程进行参数化建模,将标准件的三维模型储存在本地库中进行统一管理。标准件统一数据与三维模型是一一对应的,由于相同产品标准号下的同型号规格标准件信息由于材质、性能等级、表面处理、产品等级和表面处理的不同产生多种标准件统一数据。针对这种情况,主要以编码来确定一条标准件统一数据,根据这条标准件统一数据确定与之对应的标准件三维模型,确定完成后,对标准件三维模型根据标准件统一数据进行属性的定义。标准件六角头带槽螺栓的统一数据和该统一数据对应三维模型及标准件属性的定义如图9所示。

2 标准件统一数据库的设计

采用的数据库为SQL Server 数据库。统一数据库可以实现标准件统一数据的管理,完成统一数据库逻辑设计和物理设计,以及表之间的关系,确保设计人员在开发界面能够在最短时间能够精确检索出自己所需要的数据。

2.1 标准件统一数据库的逻辑设计

统一数据库的逻辑设计要非常严谨,严格按照标准件数据模板进行字段的定义,确定表与表之间的关系,以中类表、小类表、紧固件模板表为例进行展示。中类表逻辑结构设计如表1所示,小类表逻辑结构设计如表2所示,紧固件的逻辑结构设计如表3所示。

表1 中类表结构

表2 小类表结构

表3 紧固件的模板表

2.2 标准件统一数据库数据表之间的关联

将数据表之间进行关联,确定关系,避免数据冗余,提高数据的利用率。以中类表、小类表、密封件各类表为例,大类表的主键为小类表的外键,小类表的主键为密封件各类表的外键,将它们之间进行关联。中类表、小类表及各密封件表之间的关系如图10所示。

3面向产品全生命周期的标准件统一数据库的开发流程

标准件统一数据库在CATIA中通过二次开发以插件的形式展现管理员和设计人员,点开插件标准件统一数据库,可以按照需求检索标准件,可以查看标准件详细的尺寸信息、三维模型的预览、二维尺寸图的预览,最后调用本地库的模主型进行尺寸驱动生成三维模型。通过详细尺寸信息,二维尺寸图,三维模型的预览,可以在直观了解标准件的几何特征信息,使用户在设计时更具有目的性。开发过程中使用的方法如下:

(1)CATIA的二次开发是对CATIA软件的定制化,其中二次开发的方式有好几种,其中基于CAA的CATIA二次开发功能强大,开发效率高且稳定,结合特定的开发环境RADE,以VC++2005为载体,搭建开发环境。

(2)在CATIA CAA开发环境下,使用CATDlog命令,利用标签、文本框、选择列表等空间进行交互界面的开发。

(3)利用ADO连接标准件统一数据库,主要使用两个接口,_CommandPtr和_ConnectionPtr,_Command Ptr便于管理员对数据的增加、删除、更新,对标准件统一数据库的维护和管理。使用_Connection Ptr接口便利设计人员按照类别检索和进行模糊查询,将查询的结果加载到交互界面上。

(4)连接本地库ObjectModelerBase框架下的CATDocumentServices接口,标准件的三维模型都存放在对应类别的文件夹下,模型的文件名都是以标准件编码命名,以螺栓为例:CATDocumentServices::Open(“D:\标准件\紧固件\螺栓\010107000013.CATPart”,pDoc)。

(5)三维模型的预览利用CATNavigation3DViewer方法可以零件模型;二维尺寸图的预览CATDialog接口中的SetIconName()方法。

(6)生成三维模型是将三维模型主模型加载到当前的Product下使用CATIProduct接口中的AddProduct();如果是同产品标准号不同型号标准件生成三维模型要根据主模型进行尺寸驱动,尺寸驱动使用CATICkeParmFactory接口,遍历当前标准件主模型参数,修改参数,更新生成三维模型。面向产品全生命周期的标准件统一数据库管理系统的开发流程图如图11所示。

4 标准件实例展示

检索产品标准号为GB 29.1—1988,型号规格M5×20的螺栓进行展示为例,按照类别检索如图12所示,螺栓的详细信息如图13所示。

5 结语

本文分析了现有企业在产品设计端和数据管理存在的缺陷,提出了面向产品全生命周期的统一数据管理方法,并开发出面向产品全生命周期统一数据库,结论如下:

(1)根据企业内各系统对标准件数据的需求,提出了标准件统一数据的概念,设计了标准件的分类、编码、数据模板。

(2)在标准件统一数据的前提下,提出了标准件统一数据库的设计和表之间的关联。

(3)设计了面向产品全生命周期的标准件统一数据库管理库的开发流程,并完成开发,在CATIA的交互界面中,通过检索确定信息,生成三维模型。本文的研究以应用与某车辆工程研究所。