以铣代镗工艺研究*

王 磊 张 琼 汤永凯卢秉恒

(①西安交通大学高端制造装备协同创新中心,陕西 西安 710054; ②西安增材制造国家研究院有限公司,陕西 西安 710300)

在实际生产过程中,汽车动力总成、直升机变速器等箱体、壳体类零件设计有大量的高精度孔系加工需求。这些孔系包含有重要的安装支承部位,如轴承座、齿轮轴的安装孔,且一般设计为不同尺寸的孔径、台阶孔等特征,往往加工精度要求高。孔加工精度对产品的装配和后续使用性能有重要影响,加工效率对企业生产安排有重要影响。因此,孔加工工艺研究具有重要的意义和价值。

半精镗、精镗加工作为孔加工的关键工序一直以来受到工程师和研究者的关注[1-3]。一般孔加工工艺,采用镗削加工要求达到H7精度。常规的镗削加工具有低转速、低进给量的特点,特别是单齿镗刀是以点接触的加工方式进行零件的加工,存在效率不高的特点。另外,由于孔加工过程中镗刀尖会随着切削的增加而逐渐磨损,特别是单刃镗刀尖磨损会更快,再加上切削热变形等因素容易造成被加工孔的孔径误差,也影响了孔的加工精度。

针对不同大小和特征的孔径加工,为了保证生产节拍和效率,镗削加工工艺需要使用对应尺寸大小的镗刀进行加工。在实际生产过程中,则需要配备多种规格尺寸型号的高精度镗刀,一方面带来镗刀成本费用居高不下,另一方面存在频繁换刀的问题,延长了加工时间。且在实际生产安排中,为了满足孔精加工和效率要求,含有不同孔径以及台阶孔的零部件根据加工需要,往往工艺安排复杂或更换设备进行加工。更换加工设备势必需要引入工装误差,一定程度上降低了加工精度和加工效率,且自动夹具成本也会随之增加。

当前,针对铣孔加工,一般采用机床上的两直线轴插补的形式进行。两直线轴联动插补的精度直接决定铣孔的精度。机床各进给轴在较高运动过程中插补铣孔的精度很难达到镗孔精度等级,只能用于粗加工。当机床两直线轴联动过程中,插补圆的精度受限于进给轴过象限点的位置精度。为了避免进给轴在过象限点过大的加工缺陷,进给轴往往采用较低的运动速度,牺牲了加工效率。

笔者所在团队自2014年开始提出并研究以铣代镗工艺实现孔的高效加工,2016年先后申请了相关专利[4-5],并研发成功了一款包含双偏心主轴的精密镗铣复合加工中心。采用展成圆代替插补圆的原理设计了特殊的主轴结构,实现孔的以铣代镗加工工艺。本文将采用正交实验,研究不同切削工艺参数对孔特征精度(尺寸精度、圆度、孔壁粗糙度)的影响,从而得出影响孔特征精度的主要工艺参数。最后,实际选取某汽车变速箱壳体类零件加工进行对比实验验证。

1 工艺研究方案

1.1 工艺原理及实现方案

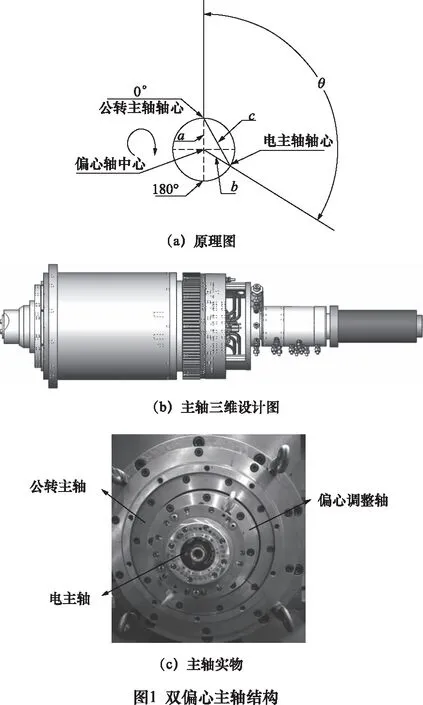

采用展成圆代替插补圆的原理设计了双偏心的主轴结构如图1所示。双偏心主轴内部偏心调整机构能够精确实现主轴半径方向0~10 mm的偏心调整量(最小分辨率为0.2 μm),使得1把铣刀能够在不采用双直线轴插补的前提下,通过伺服调整在刀具切削直径尺寸D基础上,加工出(D~D+20)mm范围内的高精度孔。

根据图1a所示原理图,利用三角函数建立如下关系式:

(1)

其中,a与b分别为双偏心结构的实际加工尺寸大小;c为实际加工过程中所需的偏心调整量;θ为偏心结构所需偏转的角度值。

通过式(1)所示关系式即可计算出当前所需偏心量调整量。在如图1b所示的实际主轴设计中,通过采用偏心结构驱动伺服系统以及圆光栅信号反馈,精确控制偏心θ角,实现偏心量的精确控制。

在动力主轴最大偏心尺寸范围内,通过电主轴自转、公转主轴的回转运动实现展成圆,与机床进给轴复合运动,实现螺旋铣孔运动。公转轴精密轴承的径向跳动量能保证铣削加工出高精度的成形孔,使其能够达到镗削孔的加工精度等级。在偏心调整范围内,能够实现1把铣刀加工出不同尺寸的高精度孔。

1.2 以铣代镗工艺参数设定

由于具有特殊动力主轴结构系统,采用其动力主轴系统进行铣孔加工时,其加工工艺参数的运动模式具有特殊性和个异性。故在铣孔加工过程中,控制系统程序中输入的参数也有所不同。

影响成形孔加工质量的工艺切削参数主要有:切削速度Vc(m/min)、刀具每齿进给量fz(mm)、轴向切深ap(mm)和径向切深ae(mm)等。将传统形式的双直线插补运动替换为动力主轴系统中的公转主轴回转运动形式。针对传统形式直线插补铣的切削工艺参数进行参数转化:

(1)切削速度

(2)

主要影响因素为主轴转速n,r/min;刀具切削直径d,mm,此参数无需进行转化。

(2)进给速度

Vf=fz×Z×n

(3)

式中:Z为切削刀具设计参数,此参数需要转化为镗铣床螺旋铣削中的公转转速N,r/min;公转转速与切削进给速度间关系为:

(4)

式中:D为切削孔径大小,mm。

(3)轴向切深ap,mm,此参数需要转化,且与公转主轴转速N之间存在的关系为:

(5)

式中:Fz为切削加工过程中Z向进给速度,mm/min。

2 以铣代镗工艺研究实验过程

本文采用课题组研制的一台高效精密镗铣床进行实验,如图2所示。该机床是将上述主轴系统进行系统集成,成为一台精密的镗铣复合加工中心。

在研究以铣代镗工艺时,设定底孔尺寸为:φ28 mm,深度为20 mm,目标孔加工后孔尺寸为:φ30 mm,材料为7075铝合金。加工刀具为国产铝合金专用铣刀,刀具材料为硬质合金,切削刃数:3刃,全长为:100 mm,有效切削刃长为:45 mm,螺旋升角为:45°。

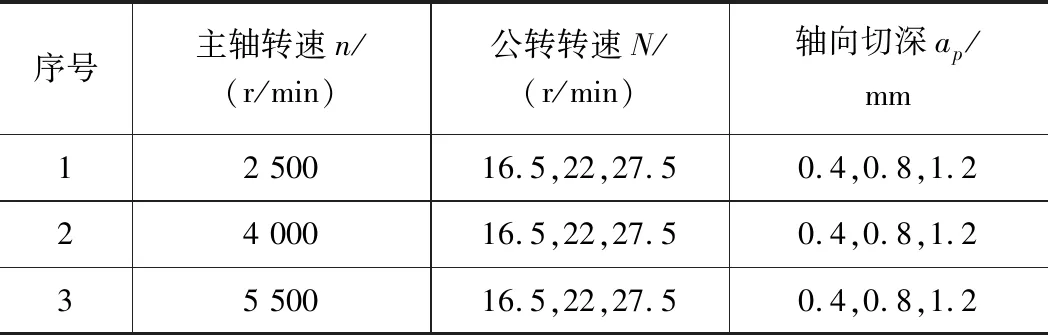

实验加工工艺参数如表1所示以正交形式进行,每种工艺参数加工两个孔,保证切削结果准确性。

表1 工艺参数设定

以铣代镗工艺切削实验过程如图3所示,切削过程未使用润滑冷却液,采用风冷的形式,切削加工过程无铁屑粘刀现象。

利用三坐标测量仪主要检测成形孔的偏差以及圆柱度,孔壁粗糙度采用Mar粗糙度测量仪进行检测。

3 以铣代镗工艺研究数据结果分析

分析成形孔检测数据统计数据发现:成形孔尺寸偏差最小值为8.1 μm,最大值为12.6 μm; 成形孔圆度最小值为2.1 μm,最大值为4.7 μm;孔壁粗糙度最小值为0.173 μm,最大值为0.356 μm。

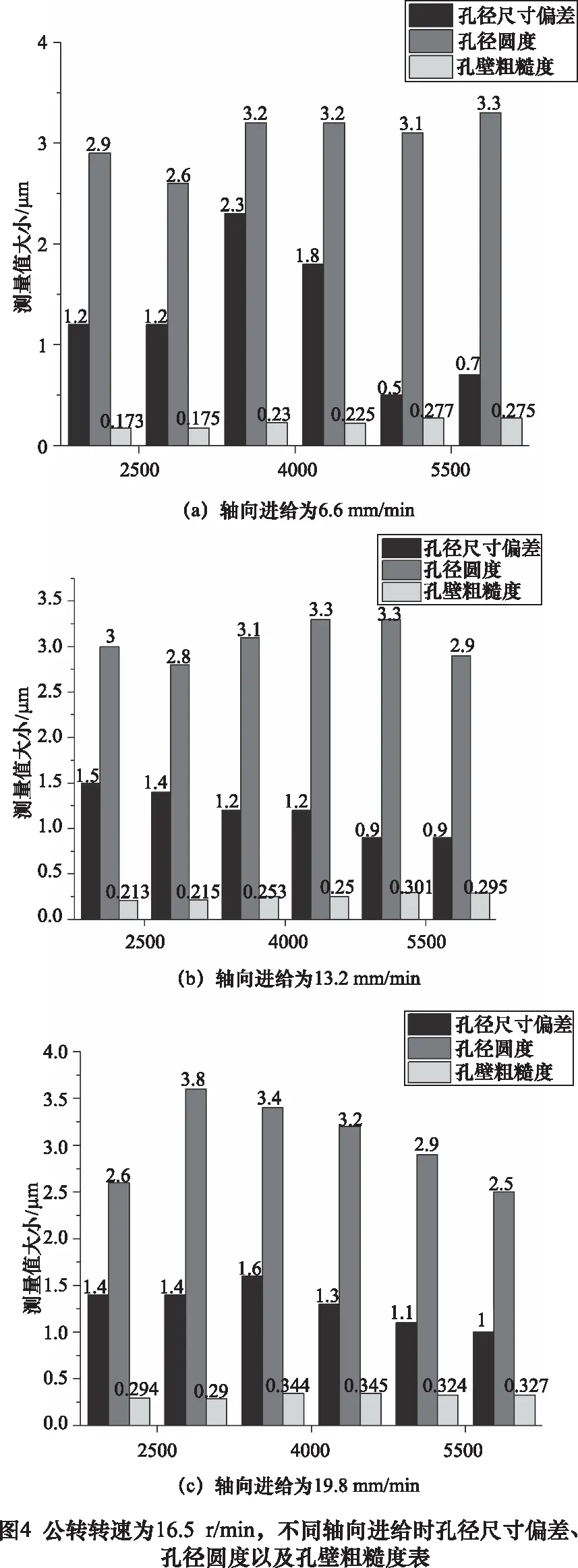

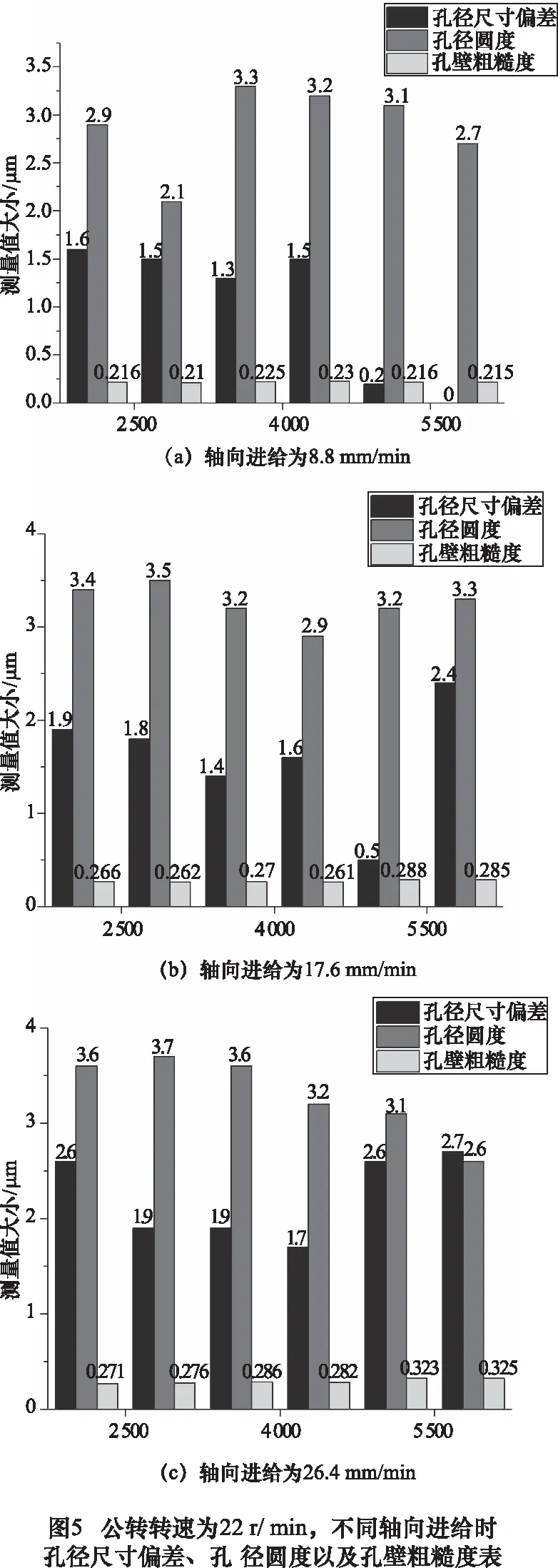

切削工艺参数对成形孔质量的影响分析如图4~6所示。图中,横轴为主轴转速:第一、二号数据对应2 500 r/min时的孔径质量;第三、四号数据对应4 000 r/min时的孔径质量;第五、六号数据对应5 500 r/min时的孔径质量。纵轴为对应尺寸大小,具体数据均标注于柱状图上侧。

(1)轴向进给速度对成形孔径质量的影响

在公转转速为16.5 r/min的情况下,对比图4数据的可发现,随着轴向进给速度的增大,孔壁粗糙度呈现明显上升趋势。

在公转转速为22 r/min的情况下,对比图5数据的可发现,随着轴向进给速度的增大,孔壁粗糙度呈现明显上升趋势。

在公转转速为27.5 r/min的情况下,对比图6中数据可发现,随着轴向进给速度的增大,孔壁粗糙度上升趋势不明显,但在主轴转速为4 000 r/min时,粗糙度上升较为明显。

(2)公转转速对成形孔质量的影响

轴向切深ap为0.4 mm的情况下,对比图4a、图5a和图6a中数据可以发现,主轴转速在2 500 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差、孔壁粗糙度呈现变大趋势,孔径圆度呈现波动现象;主轴转速在4 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差呈现变大趋势,孔径圆度呈现减小趋势,孔壁粗糙度则呈现波动趋势;主轴转速在5 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差呈现先变小再变大趋势,孔径圆度变化不明显,孔壁粗糙度则呈现先变小后变大趋势。

轴向切深ap为0.8 mm的情况下,对比图4b、图5b和图6b中数据可以发现,主轴转速在2 500 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差、孔壁粗糙度呈现变大趋势,孔径圆度呈现波动现象;主轴转速在4 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差呈现变大趋势,孔径圆度、孔壁粗糙度则呈现波动趋势;主轴转速在5 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差整体呈现变大趋势,孔径圆度变化不明显,孔壁粗糙度则呈现先变小趋势。

轴向切深ap为1.2 mm的情况下,对比图4c、图5c和图6c中数据可以发现,主轴转速在2 500 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差、孔径圆度呈现变大趋势,孔壁粗糙度呈现先变小再变大趋势。主轴转速在4 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差呈现变大趋势,孔径圆度则呈现变小趋势,孔壁粗糙度呈现先变小再变大趋势。主轴转速在5 000 r/min时,随着公转转速的变大,轴向进给速度也随之变大,孔径的偏差整体呈现先变大再变小趋势,孔径圆度呈现变小趋势,孔壁粗糙度则呈现变小趋势。

4 汽车变速箱以铣代镗工艺验证

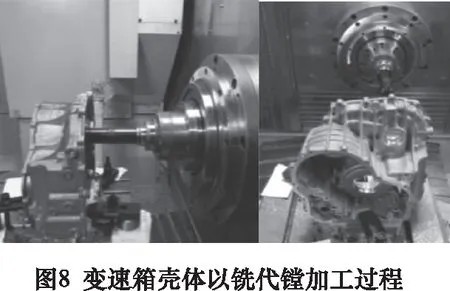

目标零件为某型号变速箱壳体如图7所示,铝合金材质。变速箱壳体中存在多种规格尺寸的装配孔,尺寸范围在φ54~74.5 mm,精度等级要求较高,最高要求达到H7级。加工过程如图8所示。

分别安排镗削工艺和以铣代镗工艺进行比较。为了获得统一的边界条件,这里将对比零件的粗加工采用粗镗工艺统一处理,仅仅比较两者的精加工精度和效率。针对汽车变速箱壳体中孔径区间在φ54~74.5 mm的高精度孔加工。加工完成后,利用三坐标测量仪检测孔径尺寸,具体数据如表2所示,测量结果均满足孔径尺寸要求。

(1)含粗加工(粗镗)加工刀具成本与加工总时长对比

变速箱壳体加工刀具成本对比如图9所示,采用以铣代镗加工方式相较于传统镗削刀具总成本减小57%。

表2 变速箱壳体孔径检测结果

变速箱壳体加工总时长对比如图10所示,以铣代镗加工方式相较于传统镗削方式总时长缩短18%。

(2)去除粗加工(粗镗)加工刀具成本与加工总时长对比

变速箱壳体加工刀具成本对比如图11所示。以铣代镗加工方式相较于传统镗削加工刀具总成本减少83%。

变速箱壳体加工总时长对比如图12所示。以铣代镗加工方式相较于传统镗削加工总时长缩短30%。

5 结语

本文提出采用展成圆代替插补圆的原理设计了特殊的主轴结构,实现孔的以铣代镗加工工艺,并实验验证了可行性。

(1)在主轴结构确定的情况下,以铣代镗加工工艺参数中,影响成形孔成形尺寸大小、圆度最大的因素为轴向进给速度,其次为主轴转速(切削速度),影响孔壁粗糙度最大的因素为主轴转速(切削速度)。

(2)针对箱壳体类零件孔类特征加工,在选择合理的切削工艺参数下,在满足一定加工精度的约束下,以铣代镗工艺的是可以替代常规的镗削加工,且具有更高的加工效率和成本优势。

(3)在设备最大偏心调整范围内的孔径分布越多,刀具成本节省就越突出,加工时间也就节省得越多,能够在实际生产加工过程中大大提高加工效率和节省加工成本。