细长轴类铝合金限流针杆工艺方法研究

陈 伟 张 帆 喻 征 钱子栋 单 帅

(中航飞机起落架有限责任公司,湖南 长沙 410200)

随着社会的发展,人类对飞机的需求量越来越大,其中起落架是飞机重要组成部分,确保飞机的起飞与降落的安全。油针作为起落架中的一个主要零件,在起落架缓冲过程中能够发挥通油及限流的作用,其形状设计大同小异,相对简单,此类航空零件材料多采用具有密度低、强度高、耐腐蚀、耐低温等特点的铝及铝合金[1],但尺寸精度要求较高,且此类零件一般长径比大于20,属细长轴类零件[2],加工困难,精度难以保证。

1 零件分析

如图1所示为涉及零件外形尺寸,长度达600 mm,直径仅为30 mm(7级公差),外圆表面分布3处变截面圆弧限流凹槽,各截面凹槽底部至零件中心线距离d0尺寸公差带仅0.1 mm,此零件不仅尺寸精度要求高,且凹槽的存在减小了零件横截面积,从而降低了零件的刚性,另由于零件材料为铝合金,刚性本身较钢件更差,在加工中产生切削力、切削热、振动等因素将直接影响零件的加工尺寸精度及形位精度[3];并且切削参数不够合理的时候,就很容易出现加工零件震动的问题,进而降低加工精度,引发加工变形[4]。因此,为保证此类零件的质量,使其更好地发挥作用,提出一种有效的加工方法至关重要。

2 加工参数的选择

2.1 刀具参数的确定

2.1.1 车削刀具参数的确定

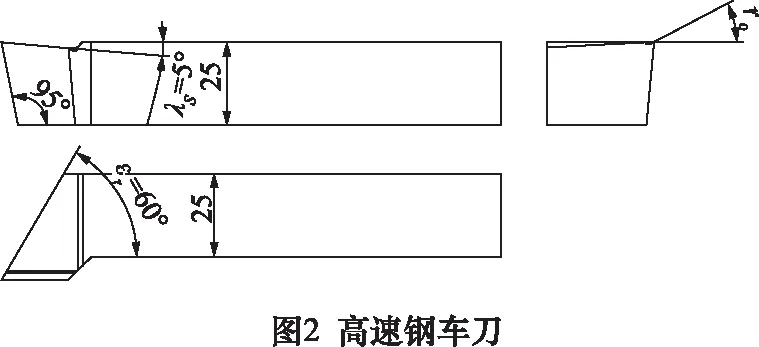

零件材料虽为铝合金,较易切削,但铝合金材料不宜磨削加工,故只能车削加工,若刀具不够锋利,表面粗糙度将无法满足要求,一般来讲,前角越大刀具越锋利,但过大容易出现崩刃现象,且随车刀前角的增大及切削深度ap的减小,振动随之下降[3],周宇[5]分析研究了细长轴的加工特性,并分析了刀具刃倾角以及刀具前角对径向力的影响,最终选出了最佳的刀具几何参数,此实验过程中粗车时取车刀前角γ0=20°、切削深度ap=0.1 mm,精车时取车刀前角γ0=25°、切削深度ap=0.05 mm,另外刃倾角λs的存在也将提高刀具锋利度,但也不宜过大,取λs=5°适宜。车刀材料使用高速钢,能够克服加工变形,是保证几何公差的关键[6],综上所述,在加工过程中将自制高速钢车削刀具,刀刃要磨直,结构如图2所示。

2.1.2 铣削刀具规格的确定

由于工件限流槽的特殊结构——圆弧型,在采用立式加工中心铣削的情况下,仅能采用球头铣刀轮廓铣削才能加工出连续的圆弧表面,铣刀直径应根据限流槽圆弧直径决定,为保证限流槽圆弧直径,此铣刀直径必须小于限流槽圆弧直径。上述零件圆弧槽半径为10.5 mm,在加工过程中球头铣刀直径可选为10 mm,同车刀原理,采用高速钢材料,如图3所示,刀头部分设置4刃,刀刃要锋利,刀具装刀长度尽可能短,在加工过程中能起到避免由于刀具震动造成零件表面质量差的作用。

2.2 粗加工余量的确定

目前经验显示,对于此类高精度零件的加工分为粗精加工,但粗加工留有余量越大,精加工时间越长,降低了零件加工效率;且球头铣切削量越少,刀具寿命越长;若余量过小,可能由于在释放粗加工过程中零件内部的残余应力后造成变形量过大而导致精加工余量不足;另外,为了减少精加工后零件内部的残余应力,精加工切削量尽可能少,如车削时,在调整好零件锥度后应将单边余量控制在0.1 mm之内。为此,选定粗车后零件直径D1=D+(0.6~1.4) mm,其中D为零件最终直径;选定粗铣后限流槽表面余量为0.2~0.6 mm。在实验加工过程中将选择多组粗加工余量,如表1所示。

表1 粗加工余量

3 加工方案

3.1 毛料确定

根据设计要求零件材料为7050铝合金,为满足零件加工要求,选用φ40 mm×700 mm的棒料作为此实验用料。

3.2 装夹方式

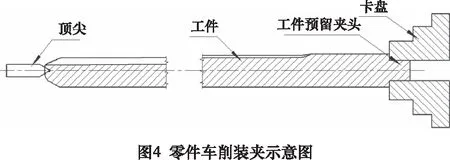

卡盘顶尖的装夹方式在细长轴的加工中是最常使用的装夹方式[7]。同时,经过现场试加工,顶尖顶尖装夹精车外圆时,由于限流槽的存在出现必定断屑切削的情况,加之顶尖顶尖装夹方式相当于简支梁结构,稳定性较差,零件表面震刀纹明显,故加工此零件将采用卡盘顶尖的装夹方式,如图4所示为零件车削加工装夹示意图,右端设计夹头供卡盘加持,左端设计顶尖孔。

图4装夹方式同样适用于四轴加工中心铣削限流槽,由于在铣削过程中铣刀对工件产生的作用力,而零件悬空部分较长,必然造成零件弯曲变形,最终影响尺寸精度,故需要在铣削过程中为零件提供支撑力,与刀具作用力抵消,达到减小变形的目的。如图5所示,可在零件下方放置柔性支撑,具体操作为:事先可在无支撑情况下铣削,通过千分表头测量支撑部位跳动值,然后通过超静定梁挠度方程计算来反推所需支撑力的大小;然后通过调整柔性支撑的高度来使其与工件接触,但柔性支撑内部弹簧处于自由状态,即此时没有产生任何作用力;最后通过调节柔性支撑内部弹簧压缩量来控制柔性支撑对工件的作用力,此作用力应与最初判断所需的支撑力相等。

3.3 铣削走刀形式

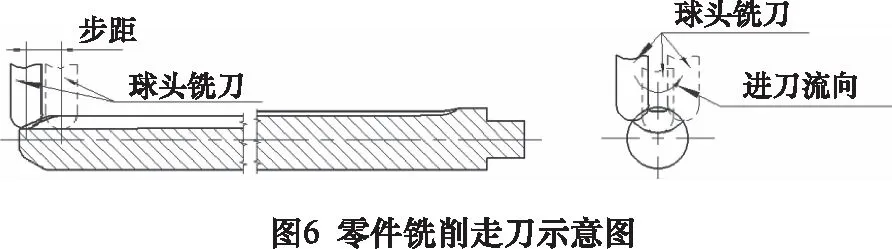

精铣限流槽时,为保证槽型与实际相符,如图6所示编制程序时沿截面圆弧进刀,铣削圆弧截面横向步距为0.05 mm(即每隔0.05 mm铣削一个圆弧截面),采用G02G19圆弧插补指令。

3.4 机床在线检测

精铣限流槽时,为消除机床及对刀误差,保证零件尺寸,必须在一次装夹状态下完成加工,故不仅需要加工时进行抬刀,更需要安排机床在线测量,以便判断尺寸是否加工到位,具体操作如下:如图7所示,先用千分尺测量零件外圆直径记录为D,在每个限流槽加工完成后,可以将探针安装在机床主轴上,通过探针探测外圆最高点Z值记录为Z0,然后探测每个截面最低点Z值记录为Zi,此时可以通过式(1)间接计算出每个截面最低点至零件中心距离di,若di值落在理论值d0公差范围之内即可认定此限流槽已加工合格,若di值大于理论值d0的上差值,则需要通过降刀重新加工,如此直至di值落在理论值d0公差范围之内。

(1)

4 实验结果分析

为减小加工应力对工件最终尺寸的不利影响,加工流程需遵循粗车→半精车→人工时效→粗铣→人工时效→精车→人工时效→精铣的加工流程,在此加工流程前提条件不变的情况下,分别按表1设置的3组粗加工余量加工出3件试验件,通过三坐标测量机分别测量零件外圆直线度,得出与理论要求直线度对比数据如图8所示,可以看出余量选择越大,直线度值越大,表示直线度越差;另通过3D扫描仪测量实际di值得出数据如表2所示,可见第1组每个截面不同槽尺寸相差不大,最大存在0.011 mm偏差,第2组中最大偏差为0.045 mm,第3组最大偏差达到0.069 mm,故随着精加工时余量的增加,各截面di值波动越大,变形越大。

通过机床在线检测方法计算得出di值如表3所示,对比表2数据可见机床在线测量与3D扫描仪测量数据相近,最大偏差值在0.02 mm,故此在线检测方法可信度较高。

表2 不同组不同截面di实测值

表3 不同组不同截面di在线测量值

5 结语

(1)精加工时余量越大,造成零件内部残余应力越大,零件越易变形,尺寸稳定性及形位公差越差,但考虑到粗加工时残余应力造成的变形,精加工余量不宜过小。

(2)在无法用普通测量方法来判断零件是否合格的情况,可采用机床在线测量方案来测量零件尺寸,以达到初步判断零件余量的目的,然后通过循序渐进的形式进刀防止零件超差的情况产生。

(3)加工铝合金材料的细长轴类零件,采用柔性辅助支撑的方法简单有效,能够抵消部分刀具对工件的作用力,减小加工过程中产生的变形。