DLP光固化3D打印精密铸造陶瓷型壳的研究*

杨建明 肖志文 王永宽 石国杰 陈劲松

(江苏海洋大学机械工程学院,江苏 连云港 222005)

3D打印技术与精密铸造相结合已成为精密铸造创新发展的新方向[1],目前研究较多的是以3D打印的模型来替代熔模铸造中的蜡模[2-4],或3D打印得到树脂原型(反型),再在该原型中灌注陶瓷浆料得到精密铸造陶瓷型壳[5]。近年来,人们也研究了3D打印直接制备零件铸造用的型芯[6-7]及型壳[8-12],采用的3D打印方法以光固化法为主,也有采用自由挤出成型法的。采用3D打印技术直接制备精密铸造陶瓷型壳,将对传统铸造企业减少工序、缩短周期、降低成本以及实现节能环保等都具有积极作用,因而具有很好的应用前景。

光固化三维打印在目前各种三维打印方法中打印精度、表面质量较高,且DLP光固化三维打印采用了面曝光技术,相比于逐点曝光的SLA法又能大大提高打印效率。不过,采用DLP光固化三维打印,打印件在固化时会产生尺寸误差,打印件经过脱脂烧结处理后,尺寸又会发生较大的收缩,而用于精密铸造的陶瓷型壳对尺寸精度的要求较高。本文从利用3D打印技术直接制备精密铸造陶瓷型壳的角度出发,采用自制的DLP面曝光3D打印设备,研究陶瓷型壳的打印、脱脂与烧结工艺,并对烧结件进行了一定的分析。

1 试验条件与方法

1.1 设备与材料

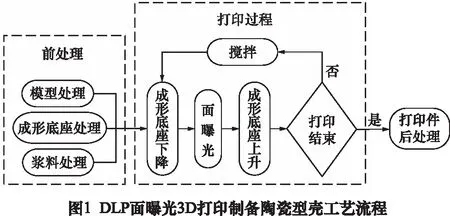

试验设备采用自制的上拉式DLP面曝光光固化3D打印机,其结构主要包括曝光系统、成形系统、Z轴(铅垂方向)运动系统以及控制系统,其中成形系统由浆料槽、搅拌装置和成形底座组成,浆料槽中槽底与成形底座之间的一层光固化陶瓷浆料在曝光系统的光照作用下,固化在成形底座上,此后成形底座抬升、搅拌装置搅拌陶瓷浆料、成形底座下降重新形成一层光固化陶瓷浆料,如此循环而由固化层逐层堆积形成打印件。

选用某进口的光固化陶瓷浆料,主要成分包括光敏树脂、陶瓷粉末、光引发剂和分散剂等,其中陶瓷粉末采用1:4的Al2O3和SiO2,光敏树脂包括丙烯酸二环戊二烯酯和丙烯酸丁酯,光引发剂为1,6-己二醇二丙烯酸酯,分散剂为乙氧基化三羟甲基丙烷三丙烯酸酯。经过对不同的浆料进行试验,选取浆料固含量为40%,粘度为3 247.2 MPa·s。固含量高,浆料的粘度大,浆料对成形底座及打印件的运动阻力变大,易导致打印过程失败;固含量低,则打印型壳经过脱脂、烧结后尺寸收缩大,易发生翘曲变形。

1.2 型壳打印工艺

利用上述打印机制备陶瓷型壳的工艺过程主要包括前处理、打印及打印件后处理,如图1所示。

1.2.1前处理

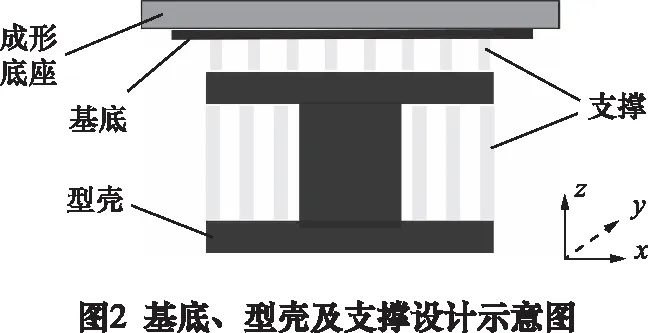

前处理中的模型处理包括型壳建模、模型输出、支撑设计和切片等。对于上拉式光固化3D打印,在型壳打印前可先打印一定厚度的基底,并在基底与型壳之间使用支撑进行连接(如图2所示)。基底的作用是消除成形底座与浆料槽底不平行而存在的间距不相等以及打印完成后便于打印件从成形底座上取下。基底与型壳之间的支撑起牺牲层的作用,将该支撑剪断,即可取下所需的型壳。型壳外表面根据形状的需要,也可能设计支撑以便于打印成形。

成形底座处理是先采用无水乙醇擦拭打印件将要附着的表面,再在该表面涂上一薄层光固化树脂,以利于基底与成形底座上的结合。浆料处理主要是采用球磨等方法对浆料进行搅拌,使陶瓷颗粒得到均匀悬浮。

1.2.2打印工艺参数

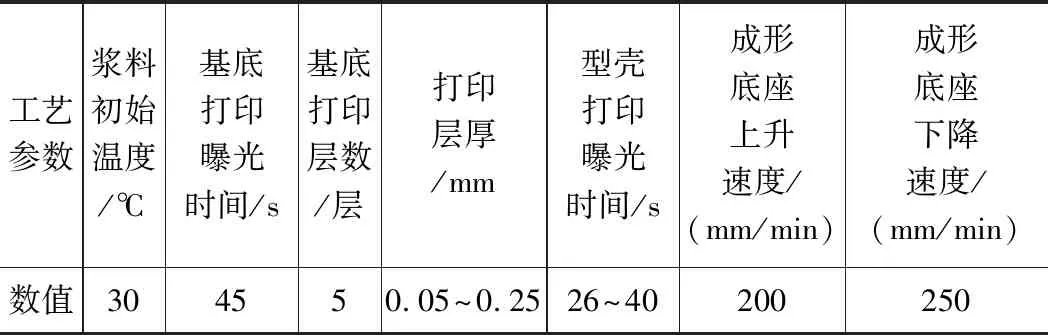

根据前期研究,设置打印机的相关参数如表1所示。为保证基底能牢固地吸附在成形底座上,基底打印的曝光时间设置得比型壳打印的曝光时间大得多,使光聚合反应更加充分。打印时树脂的固化会不断释放热量,使浆料的温度逐渐有所升高。

表1 打印工艺参数

1.2.3后处理

打印件后处理主要包括清洗、二次固化和去支撑。打印件表面使用无水乙醇清洗,后置于电热风干箱中加热固化,或置于LED固化箱中进行紫外光二次固化,最后去除支撑并修磨表面。

1.3 脱脂与烧结工艺

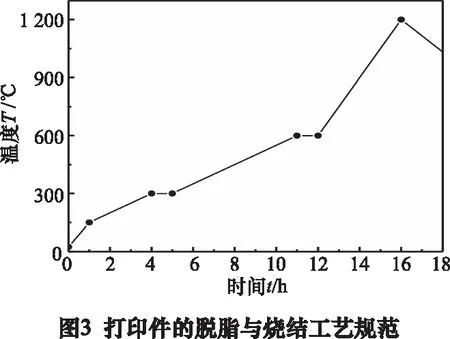

经试验,确定对打印件按图3所示的工艺规范进行连续的脱脂、烧结,获得烧结件。

2 试验结果与分析

2.1 工艺参数对打印件尺寸精度的影响

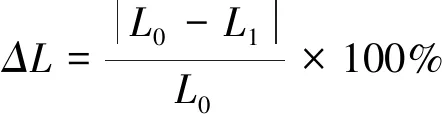

为了研究型壳打印时每层曝光时间、层厚对打印件尺寸精度的影响,先打印20 mm×10 mm×5 mm的长方体试样,每组参数打印5个试样,测量打印件X、Y、Z(长、宽、高)3个方向上的尺寸后取平均值,以尺寸相对误差ΔL衡量打印件的尺寸精度,其计算式为:

(1)

式中:ΔL为尺寸相对误差,%;L0为尺寸设计值,mm;L1为打印件尺寸测量值,mm。

2.1.1每层曝光时间对打印件尺寸精度的影响

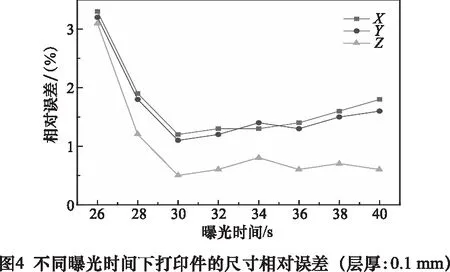

设定打印件的层厚为0.1 mm,改变每层曝光时间,打印得到一组打印件。经测量与计算,得到不同曝光时间下打印件3个方向上的尺寸相对误差,如图4所示。

从图4可以看出,随着每层曝光时间的延长,X、Y方向上的尺寸相对误差呈现出先减小、然后再缓慢增大的趋势,Z方向上的尺寸相对误差则呈现出先减小、然后趋于平稳的趋势。此外,从测量结果上可以看出,随着每层曝光时间的延长,打印件在X、Y方向上尺寸的实际测量值均从小于设计值变为大于设计值,而Z方向上打印件尺寸的测量值从小于设计值逐渐变为略大于设计值。

打印时,投影仪光源射入浆料槽的光强不变,随着每层曝光时间的延长,光固化陶瓷浆料吸收的能量就越多,聚合反应就越充分,固化效果越好。当每层曝光时间不超过28 s时,光固化陶瓷浆料吸收的能量不足以使这一层陶瓷浆料全部固化,新曝光固化的厚度达不到与成形底座上已有的固化层结合到一起的条件。在后续的打印中,光固化陶瓷浆料继续吸收能量,光照较强的部分继续固化,导致一部分固化层能结合在成形底座上,但其外形轮廓固化不完整;另有一部分固化层则先粘在浆料槽底面上,后在成形底座抬升时脱落下来而游离到浆料中。因而,打印件在X、Y、Z这3个方向上的尺寸明显小于设计值。

当曝光时间大于28 s时,光固化陶瓷浆料吸收的能量增大,加上陶瓷颗粒对光线具有一定的散射作用,致使在X、Y方向上打印件切片图像以外的部分也发生一定的固化,造成打印件在X、Y方向上的尺寸大于设计尺寸。同时,每层曝光时间足以使浆料层全部固化,新的固化层均能与已有的固化层牢固结合。而每层曝光后成形底座实现一次升降,最终成形底座与浆料槽底部始终保持一个层厚的距离,因此打印件在Z方向上的实际尺寸与设计尺寸只存在一个微小的误差,不随曝光时间而变。

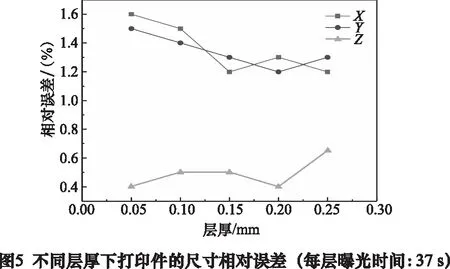

设定每层曝光时间为较长的37 s,改变层厚,打印得到一组打印件。经测量与计算,得到不同层厚下打印件在3个方向上的尺寸相对误差如图5所示。

从图5中可以看出,随着层厚的增加,X、Y方向上的尺寸相对误差呈现出先减小后趋于平稳的变化趋势,Z方向上的尺寸相对误差则呈现出先平稳后增大的趋势。

分析认为,每层实际曝光使浆料层内所有的浆料都固化后,多余的能量会在水平方向上继续扩展固化,使打印件切片图像以外的部分也发生一定的固化,导致打印件在X、Y方向的实际尺寸大于设计尺寸;随着设置层厚的增加,这一影响减少,使打印件在X、Y方向的实际尺寸接近设计尺寸,此后在一定的层厚变化范围内实际尺寸与设计尺寸之差变化不大。在Z方向上,设置层厚由小增大时,由于每层的固化厚度固定不变,所以Z方向上的实际尺寸变化较小;当层厚增大到一定值时,浆料层不能全部固化,新的固化层不能结合在成形底座已有的固化层上而是游离在浆料中,导致Z轴方向实际尺寸减小,与设计尺寸的差增大。

上述研究结果只是反映了每层曝光时间和层厚对打印件尺寸精度这1个因素的影响,最终选择这2个参数的值时,还需考虑它们对其他因素的影响,如每层曝光时间对打印件强度、打印效率的影响,层厚对模型切片处理效率、打印效率以及打印件阶梯效应(表面质量)的影响。综合来看,每层曝光时间选择30~35 s、层厚选择0.1~0.2 mm为较合理的区间。

2.2 烧结试样的研究

2.2.1烧结收缩率

光固化3D打印得到的打印件经脱脂烧结后,其中的光敏树脂等成分被烧损,陶瓷颗粒间的结合变得更紧密,因而烧结件都会有一定的尺寸收缩。将上述每层曝光时间为32 s、层厚为0.1 mm的试样进行脱脂与烧结,测量烧结件X、Y、Z方向上的尺寸。以δ表示烧结收缩率,其计算式为:

(2)

式中:δ为烧结收缩率,%;L1为打印件尺寸测量值,mm;L2为烧结件尺寸测量值,mm。

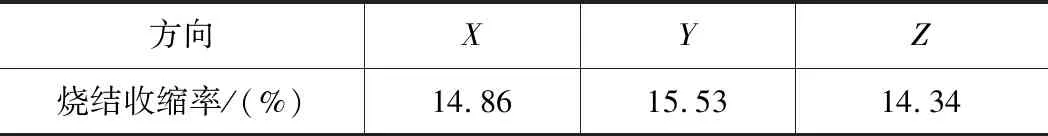

得到的烧结件X、Y、Z方向上的烧结收缩率结果如表2所示。

表2 烧结件X、Y、Z方向上的烧结收缩率

由表2可知,烧结件X、Y、Z这3个方向上的烧结收缩率均在15%左右,该收缩率与所用陶瓷浆料的固含量有很大的关系,固含量越高,收缩率越小。

中高职衔接人才培养过程是一个多主体共同参与的开放过程。企业作为人才的直接使用者,有必要参与到中高职衔接贯通培养过程中,具体从以下几方面着手。

据此,在实际制备精密铸造陶瓷型壳时,针对该陶瓷浆料,可对打印模型相应进行约15%的修改放量,使烧结后的型壳相关尺寸更贴近铸件设计尺寸。

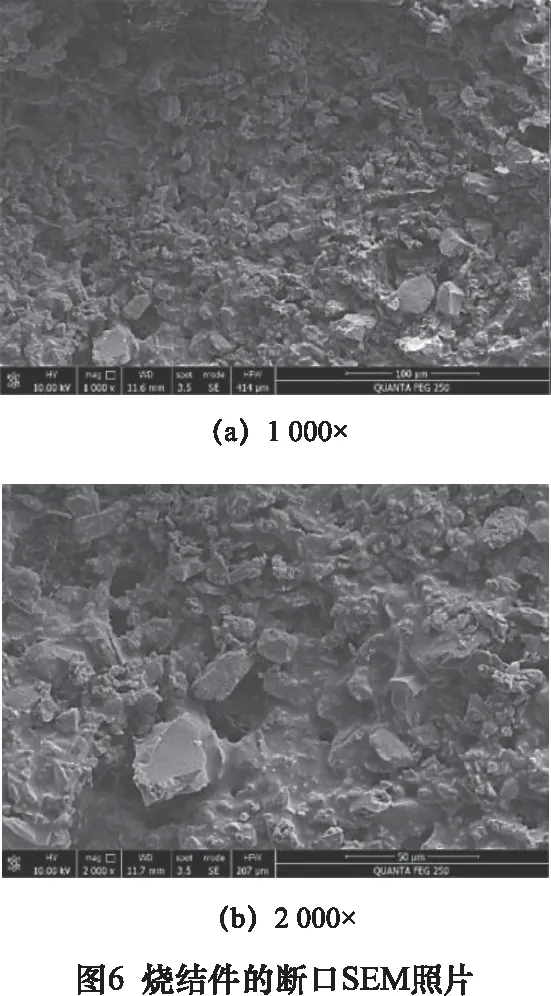

2.2.2断口形貌

上述烧结件的断口在不同放大倍数下的微观形貌如图6所示。

从图6可以看出,光敏树脂已经完全分解烧损,陶瓷颗粒疏密不均,存在一定的气孔。陶瓷颗粒疏密不均是由于在打印过程中,浆料槽中的陶瓷浆料是间歇搅拌的,搅拌间歇期间陶瓷颗粒会发生一定的沉降,使得陶瓷颗粒在浆料中沿深度方向分布不均匀,越大的颗粒也越倾向于靠近槽底。为了使型壳中陶瓷颗粒的分布疏密均匀、大小均匀,就要求尽量缩短浆料搅拌的间隔时间。

2.3 型壳的制备

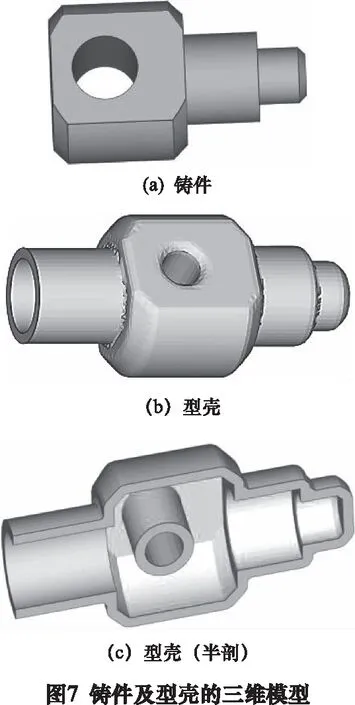

2.3.1建模与打印

以图7a所示欲制备的铸件为例,其主体结构为阶梯形圆柱体,考虑型壳素坯脱脂与烧结后的收缩率,在三维建模软件中将铸件模型整体进行放量修改,然后再对其进行抽壳,设计型壳的厚度为1 mm。根据铸件的特征,将浇口设置在面积较大的大端部,得到型壳的三维模型如图7b、c所示。

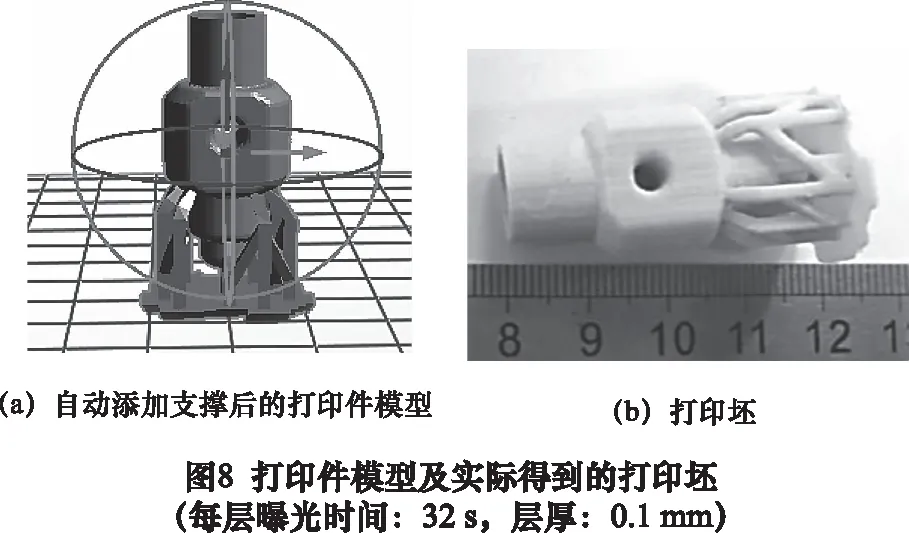

为了减小打印表面的阶梯效应、提高型壳的表面质量,采取型壳小端在上、浇口在下的竖直放置打印方式。通过软件自动添加基底和支撑,检查并删去模型内部可能生成的支撑,得到打印件的模型如图8a。据此打印后得到的打印坯如图8b。

2.3.2 脱脂与烧结

打印坯脱脂与烧结时不同的摆放方式会影响烧结件的质量,试验中采用横放、立放两种不同的放置方式。其中横放时,将打印坯去除支撑;立放时不去除支撑,且浇口在上,使打印坯在脱脂与烧结过程中不易发生倾斜。最终得到的型壳烧结件如图9所示。

由图9a可以看出,采用横放方式的烧结件在浇口部分发生了明显的翘曲现象,表面裂纹较多,下方甚至出现开裂现象。这是由于光固化树脂被分解脱除时,材料体积减小而发生收缩,同时上部的陶瓷颗粒在重力的作用下会向下部移动,高温烧结过程中陶瓷颗粒连接、长大,导致坯件在各方向上受力不均,而坯件为壁厚1 mm的薄壁空心件且形状较复杂,因此容易产生翘曲变形以及表面产生裂纹。

而图9b中的烧结件无明显的翘曲现象,虽然表面存在细小裂纹但无明显的开裂,整体表面质量较好。立放时在树脂分解脱除的过程中,陶瓷颗粒在重力的作用下均向下移动,在后续的烧结过程中,坯件在各方向上受力较为均匀,不易发生翘曲变形,但裂纹仍会产生。

由于型壳的内腔形状取决于铸件,而外形可以任意设计,并非限于固定的壁厚,因此针对烧结型壳的变形和开裂,打印时可以考虑在相应部位适当增大型壳的壁厚,或设计加强肋、圆角过渡等外形结构。

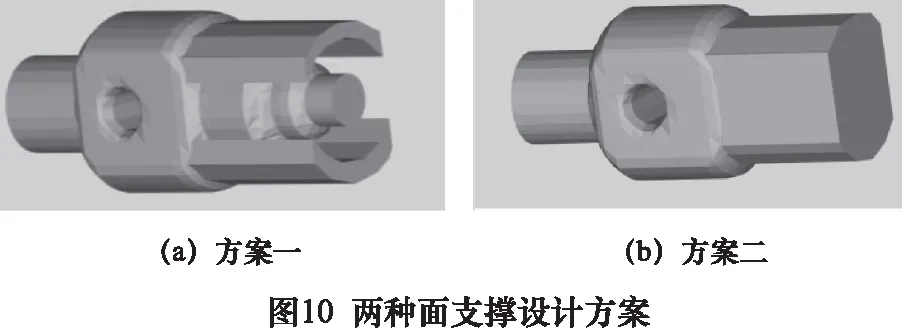

2.3.3 支撑的改进设计

多次的脱脂与烧结试验后发现,切片软件自动添加的柱状支撑方案辅助作用较差,多数烧结件的小端圆柱表面裂纹较多,成品率较低,因此对支撑的设计进行改进。

改进的方法是将柱状支撑改为面支撑,具体提出了图10所示的两种方案进行比较,方案一是在型壳的右端设置不完整的环形片状支撑,方案二是在型壳的右端设置封闭的支撑。对这两种支撑方案下得到的打印坯进行带支撑立放脱脂与烧结,发现第一种方案在小端圆柱表面仍会产生裂纹,而第二种方案得到的烧结件如图11所示,裂纹多发生在支撑表面,型壳实体部分则未出现裂纹,烧结的成品率大大提高。因此,采用第二种方案较优。

以上将柱状支撑改为体积较大的面支撑,尽管打印效率会有所降低、材料消耗有所增大,但该结构既起到打印过程中的支撑的作用,而且它不影响型壳将来的浇注使用,打印后脱脂、烧结直至浇注都无需将其去除,因此它又起到增加型壳强度的作用,可减少烧结时型壳的变形、开裂,以及避免浇注时熔融金属造成的型壳破坏。

3 结语

本文研究了每层曝光时间和层厚这两个关键的3D打印工艺参数对打印件成形尺寸精度的影响,并对出现的误差现象进行了分析,对脱脂烧结后陶瓷件的尺寸收缩情况以及断口形貌进行了计算、分析,在此基础上进行了型壳制备的研究。结果表明,每层曝光时间为30~35 s、层厚为0.1~0.2 mm时,是综合效果较合理的取值范围。烧结件在各方向的尺寸收缩率均在15%左右,陶瓷型壳模型可以通过设置相应的尺寸修正系数使制备得到的型壳尺寸更接近设计要求值;断口形貌表明烧结件具有气孔。型壳脱脂烧结过程中立

放时坯件在各方向上受力较为均匀,不易发生翘曲变形。切片软件自动添加的型壳柱状支撑辅助作用较差,改为在型壳易产生裂纹的地方采用封闭的面支撑则效果较好。