670吨大机组快速就位施工技术

李可,王厚义,张曾强,杨晓月,程鹏

(中建安装集团有限公司,江苏 南京 210000)

0 引言

随着国内石化行业装置的扩大,装置工艺技术不断的提升,装置自身也在逐步的扩大,随之而来的是大型压缩机机组的高频运用,大炼化的发展直接将大型机组的运用推向高潮。随着压缩机设计、制造工艺及运输行业的进步,大型压缩机机组现场整体安装的机会越来越多,趋势越来越明显。压缩机的施工控制要求也是越来严格[1]。诸如我公司承建的恒力石化(大连)炼化有限公司2000万吨/年炼化一体化项目130万吨/年C3/IC4脱氢装置中压缩机总计6台,其中产品气压缩机总计670t;分高压缸(200t)及两个低压缸(160t),汽轮机(120t)驱动,三级压缩,总长24.5m;产品气压缩机为产品压缩单元的主要核心,压缩机的施工进度、质量直接影响到整个区域乃至整个装置的生产,如何保证保量,安全高效的完成压缩机组的安装确保压缩机的正常运转是实现最终投产的关键。

1 总体思路

研究压缩机机组的各个施工流程,切实对每一个关键步骤进行深入了解,分析,将可控点降到极致,通过对关键过程的严密控制,提升施工质量缩短施工周期,从机组就位开始,“重型机组调整底座”的应用快速实现机组的精准就位,为后续的精准提供有利的条件,实现高质量安装的同时,大大缩短机组的就位时间,节省机械及人工的使用。

技术方案:

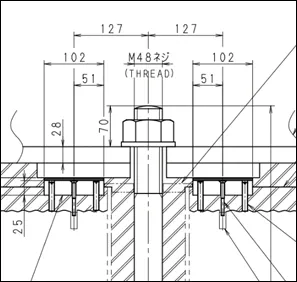

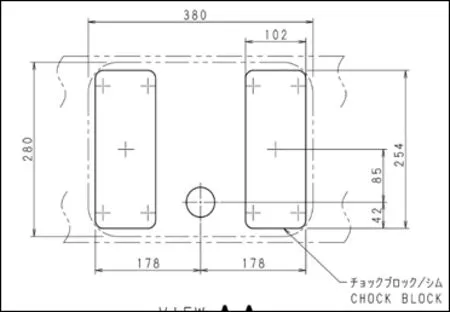

重型机组调整底座。重型机组调整底座施工技术的是一种实现大型机组就位安装调整小装置(如图1、图2所示)。该小型装置包括调整底板,底板下部前端为圆柱扣(用于卡进行设备地脚螺栓孔固定),后侧为挡板,用于千斤顶受力支撑,配合使用方形平垫(可依据千斤顶尺寸进行调整前后位置)。调整底座可用于设备就位调整及设备就位后机组的定位调整。设备就位前事先将调整底座放置相应的位置(即设备受力点所对应的地脚螺栓孔),设备下降至相应高度后距离受力点(调整螺栓、支撑滑动板)留有部分间隙,使用调整底座将设备下降轨迹定向(避免因晃动无法精准就位),设备继续下降,确保设备就位点为现场需要的位置。

图1 重型机组调整底座小装置图示

图2 机组就位时调整底座的应用

2 止动板安装

压缩机底座底部,地脚螺栓孔两侧设置止动板如图3、图4所示单个地脚螺栓设置2个止动块。钢止动板安装前,先确定止动板中心锚固钉位置;基础钻孔锚固止动板;使用止动板自带调整顶丝单块找平;同时使用高精度直边轨道尺与钳工水平尺配合调整如图5、图6所示,将所有止动板间高度保持在±0.25mm内,以减少软脚矫正时间。

图3 止动板安装示意图

图4 止动板详图

图5 单块止动板调整

图6 止动板间轨道尺测量

3 止动板灌浆

待机组止动板四方验收完成后,对止动板座浆,机组吊装前须对止动板座浆后强度检验;合格后方能进行机组就位如图7、图8所示。

图7 止动板座浆

图8 座浆后强度检验

4 机组就位安装

设备吊装之前,对设备底座尺寸及基础尺寸进行复测;并对设备底座与基础接触面清除杂物和油污;底座及基础上画出纵、横向中心线,并用油漆笔做出标记;在基础上对机组中心、机组间距放线确认调,机组精准就位,以减少后续精找时间。设备吊装吊点根据设备厂家提供图纸进行设置;由于压缩机为精密设备,正式起吊前进行试吊,待压缩机吊离地面0.3m后,停留1min,确认无误后缓慢起吊就位;在基础上对机组中心、机组间距放线确认,并在基础相邻两侧设置大型机组就位装置,设备就位过程对机组进行定位调整,调整底座可实现机组轴向径向调整,完善设备安装。产品气压缩机总计670t;分高压缸(200t)及两个低压缸(160t),汽轮机(120t)驱动,三级压缩,总长24.5m,机组的就位需要考虑后续对中精找工作,要确保高精度的定位后机组就位,运用机组的重型机组调整底座来实现。机组较重机组就位过程中在机组的4个方向同时设置机组调整底座(如图9所示),通过就位过程中对机组的调整,实现机组的精准就位,节省就位时间及后续精准的时间。

图9 调整底座布置图

设备就位后,检查设备底座底脚板中间两侧,清理干净后再检查底脚板面间是否紧密结合;就位后,将设备厂家提供的调整顶丝安装好;压缩机公用底座的水平度利用调整顶丝进行调整,通过检验合格的钳工水平仪检测调整情况,使设备底座的标高、水平度和中心线满足规范和设备厂家要求,标高的允差为±5mm,中心线的允差为5mm,设备底座找平后穿上地脚螺栓。

5 关键技术

(1)机组的无垫铁安装,通过止动块的精调安装,实现机组的精准就位减少软脚矫正时间。

(2)重型机组调整底座的专利应用快速实现设备精准就位,并通过调整底座快速实现对设备就位后的定位调整。

(3)主要创新点:①快速实现设备精准就位;②快速实现设备就位后定位调整;③灵活可靠,可根据机组尺寸及千斤顶尺寸大小来调整距离完成调整工作,有效的避免了因千斤顶尺寸及设备受力点不适所造成的安装工作无法进行;④设备就位后千斤顶卸力底座即可拿出,灵活方便;⑤可调性高,可用于多种机组安装使用。

6 结语

目前,经过情报机构、公共网络及公司资料查查询与检索,未发现同类技术。本技术已成功应用到恒力石化脱氢装置和龙油石化轻烃裂解装置压缩机安装施工,机组按照施工节点保质保量完成且后期机组均一次开车成功且运行平稳,获得业主、监理及厂家代表的一致好评[2]。