蓄电池式跨座单轨工程车动力系统设计及应用

王立兵

(中国铁建重工集团股份有限公司,湖南 长沙 410000)

0 引言

跨座式单轨属于中等运量轨道交通系统,国内已有重庆、深圳、芜湖、柳州等地已经建成或正在建设跨座式单轨。其中重庆已建成的轨道交通2、3号线,是世界建成的线路最长、车辆保有量最多,客运量最大的跨座式单轨线路。

跨座式单轨工程车主要用于线路轨道梁、供电轨、道岔、通信信号、桥墩、隧道等设施的维护作业,能够运送维护人员、器材、工具达到作业现场。

1 传统跨座单轨工程车动力系统

传统跨座式单轨工程车主要采用在工程机械车辆上已经得到成熟应用的动力系统,其主要由柴油发动机、液压泵、液压马达及控制阀组等组成。该动力系统具有结构紧凑、牵引力大、易于控制等优点,但也存在废气污染、发动机噪音、尾气污染、发动机功率限制②及后期维护量大等缺点[1-2]。

跨座式单轨线路多是穿行于城市主城区,线路大多离居民楼很近,传统工程车的动力噪音、废气及尾气污染,会对线路周边的居民产生不良影响。

2 蓄电池式跨座单轨工程车动力系统

蓄电池式跨座单轨工程车(下称:蓄电池工程车)具有低噪音、零排放等优点,很好解决了传统跨座式单轨工程车夜间噪音、废气及尾气污染等问题,改善了线路周边居民的居住环境。

2.1 运行及车辆条件

2.1.1 使用环境及线路条件

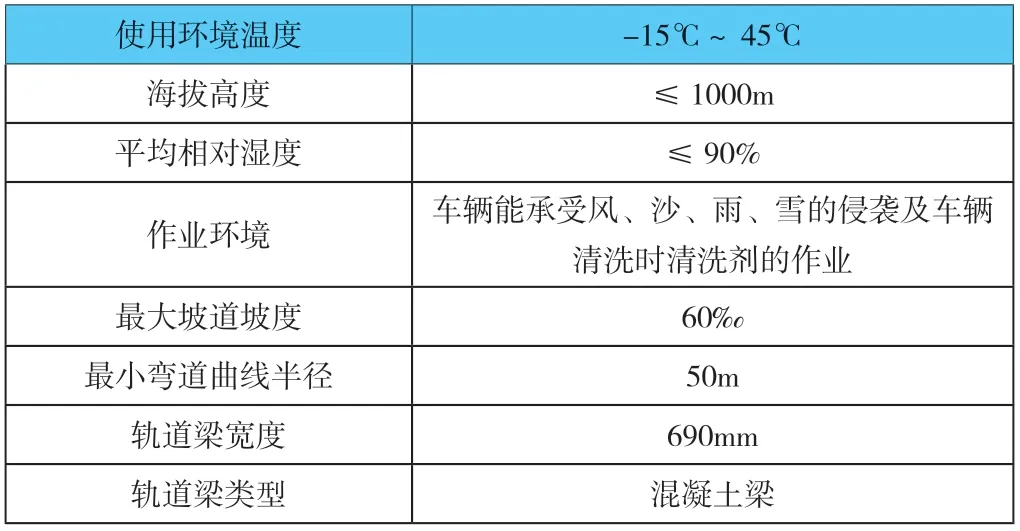

蓄电池工程车主要用于线路维护,其具体使用环境及线路条件如表1。

表1 环境及线路条件

2.1.2 车辆主要技术参数

表2 车辆主要技术参数

2.2 蓄电池工程车动力系统设计

车辆动力系统需满足以下3点:一是在平直道运行工况下,车辆最高运行速度达40km/h;二是车辆能在60‰坡度的坡道上顺利起步;三是动力电池容量能够满足车辆续驶里程不小于35km。

2.2.1 动力系统布置

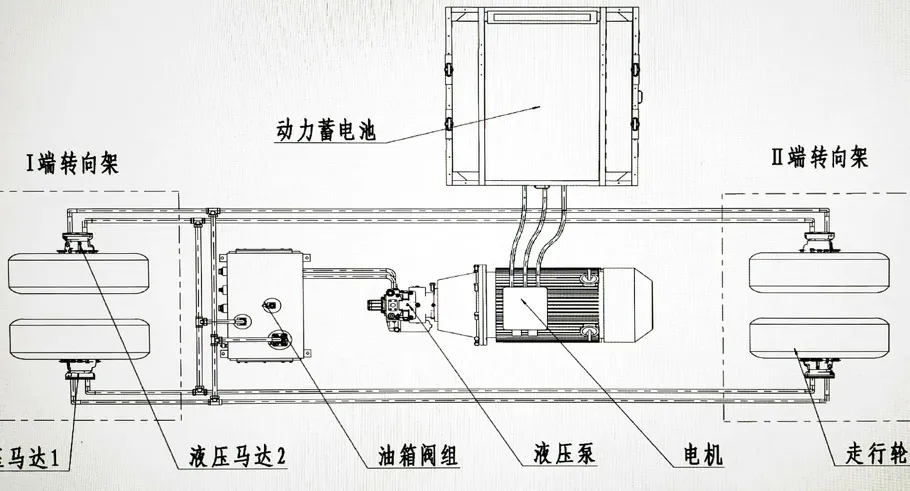

车辆动力系统由动力蓄电池、电机、液压泵、油箱阀组、液压马达、阀组等部件组成。其动力系统配置图如图1所示。

图1 蓄电池工程车动力系统配置图

2.2.2 车辆阻力分析

车辆要能在线路上顺利运行,要求动力系统系统提供的牵引力不能小于各路段车辆所受的运行阻力。车辆运行阻力包括:滚动阻力、空气阻力、坡道阻力、加速阻力、弯道阻力和起动阻力。

通过对车辆运行过程分析,取以下几种典型工况进行分析计算:

(1)工况1:弯坡道起动—在弯坡道起动(R=50m、60‰)。

(2)工况2:中低速加速阶段—在平直路上,以加速度0.5m/s²加速至20km/h。

(3)工况3:中高速加速阶段—在平直路上,以加速度0.3m/s²加速到40km/h。

(4)工况4:最高速度持续运行—在平直路上,维持速度40km/h运行。

(5)工况5:定速过弯坡道—以15km/h速度顺利通过弯坡道(R=50m、60‰)。

2.2.3 车辆阻力计算

将各工况的车辆及线路参数代入阻力公式,得到各工况所受的运行阻力,具体数据见表3。

表3 各工况运行阻力表

2.2.4 需求牵引力及功率计算

需求牵引力计算:Fq=Fz/η1/λy。

式中:Fz—为车辆所受最大阻力,N;η1—为马达机械效率,取0.9;λy—为牵引力使用系数,取0.9。

代入数据计算得:Fq=21834.6N。

电机需求功率计算:pq=pz/η1/η2。

式中:pz—为车辆运行过程中最大阻力瞬时功率,经计算为105.9kW;η1—为马达机械效率,取0.9;η2—为液压泵机械效率,取0.9。

代入数据计算得:pq=130.7kW。

2.2.5 动力电池电量模拟计算

车辆耗电系统主要包括两个部分:牵引系统和辅助系统。动力电池电量须满足这两个系统,在设计的续驶里程及工作时间内的正常工作。

牵引系统的耗电量受多种因素的影响,如线路的坡道及弯道情况(坡道大小及长度、弯道大小及长度)、环境温度、驾驶习惯(急加速)、车辆状态(胎压、载荷、运行速度)等。

辅助系统的耗电量主要由车载空调、照明、工作装置、散热系统、辅助泵等设备的耗电组成。其中,车载空调的耗电量是最大的。

(1)线路分析及整合。每条跨座式单轨线路都分为很多段,各段的参数都不相同,如根据每一段的参数来进行电池电量计算,工作量将很大。为简化计算,可以先对各路段的线路参数进行分析,对线路参数比较相近的区段进行整合、取平均值。

(2)牵引系统耗电量计算。根据整合后的线路情况,将每个路段分为加速和匀速两个运行工况,并根据每个路段的情况(坡道、弯道等),设定两种运行工况在各路段中的占比(大坡道路段中加速工况的占比,比平直路段中加速工况的占比要大)。然后根据各路段坡道、弯道大小,结合车辆动力系统性能,合理设置各路段的平均加速度。

因液压系统在低压小排量时,系统效率很低(只有0.6左右),而在高压大排量时,系统效率较高(可达0.9以上),所以在计算牵引系统耗电量时,还需考虑液压系统效率变化对牵引系统耗电量的影响[3]。

车辆是以国内某个跨座式单轨项目(一期)线路为设计目标,通过对其线路数据进行整合、取平均值后,在续驶里程35km为设计目标,进行了模拟计算。牵引系统耗电量计算结果见表4。

表4 牵引系统耗电量计算表

(3)辅助系统耗电量计算。辅助系统的耗电与辅助系统的工作功率及工作时长有关,辅助系统常用设备总工作功率为14.5kW,以单次工作时长4小时计,辅助系统总耗电量为58kWh。

(4)蓄电池电量计算。根据上述计算结果,牵引及辅助系统总耗电量为160.3kWh。设电池电量冗余系统为15%,温度影响系数为0.9。

经计算,蓄电池需求电量为:W=204.8kWh。

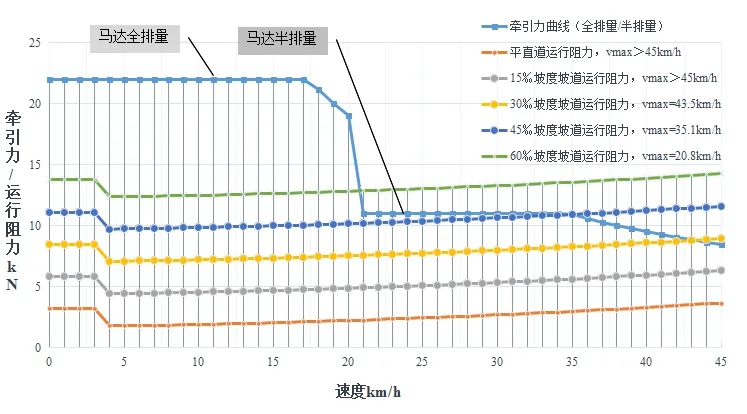

2.2.6 牵引特性曲线

经牵引计算,车辆最高运行速度高于40km/h,并能在60‰坡度的坡道上起步并顺利通过,完全满足线路运行需求。车辆牵引特性曲线如图2所示。

图2 牵引特性曲线图

3 试验及运用情况

3.1 车辆运行试验

车辆运行里程不小于100km,持续最高运行速度应不小于40km/h,车辆以速度40km/h行驶的里程应不小于10km。要求车辆能够在60‰坡度的坡道上顺利起动并通过,运行过程中,仪器仪表应正常,部件温升正常。试验结果:试验最高运行速度45.3km/h;总行驶里程大于200km,以不低于40km/h的速度行驶里程为14.8km;车辆能够在60‰坡度坡道顺利起步并通过;动力电池放电电流在正常范围内,电机无过热现象,液压系统最高工作压力在设计范围内,高低速档切换平稳;动力系统运行期间仪器仪表显示正常,各部件温升正常。

3.2 电池续驶里程试验

试验环境温度在20℃以上,试验线路长度不小于5km。将蓄电池充电至满电,并做好试验前车辆的各项准备及检查工作。试验前,记录开始里程和时间。启动车辆总电源,开启空调、照明等设备。控制行车手柄,将车辆缓慢加速至25km/h,保持该车速行驶。待电池电量剩余20%时,停止试验,读取结束里程和时间。通过换算,得出满电续驶里程。重复试验三次,取三次试验数据平均值。试验结果:三次试验数据分别为36.9km、38.1km、33.3km,平均值为36.1km,达到设计续驶里程的103.1%,试验结果符合设计要求。

3.3 应用情况

蓄电池工程车已成功在跨座式单轨正线上实现安全稳定运行,完成了最高运行速度试验、60‰坡度坡道起步试验、蓄电池续驶里程试验等试验,使车辆的动力系统得到了实际验证,整车动力系统能够满足车辆需求。

4 动力系统方案优化

从上文可知,使用蓄电池-液驱作为蓄电池工程车的动力系统,因液驱系统的平均效率偏低(约0.75),为保证车辆一定的续驶里程,就需要配备大电量的动力蓄电池。

通过借鉴纯电动汽车的动力系统,蓄电池工程车的动力系统优化为蓄电池-电机的动力系统,其动力系统配置图如图3所示。

图3 纯电驱动力系统配置图

该套动力系统中,采用永磁减速电机为驱动,而永磁减速电机具有效率高(平均效率可达0.87以上),结构紧凑,重量轻,允许最高工作转速高等特点,十分适合作为蓄电池工程车的驱动系统。使用永磁减速电机替代液压马达,既可以提高动力系统工作效率,又可以降低整套动力系统的重量。经初步估算,相同续驶里程(35km)条件下,可减少配置约40kWh的电池电量[4]。

5 结语

传统轨道工程车辆多使用内燃机作为动力系统,其油耗高、噪音大、污染重等问题,在越来越严苛的排放标准面前显得尤为突出。随着国家提高非道路工程车辆的环保要求,相信使用新能源为动力的轨道工程车将是新的发展趋势。