E型磁铁自动加工设计与实现过程

刘碎林

(天水二一三电器集团有限公司,甘肃 天水 741001)

随着科技的日新月异,以自动化加工模式逐渐替代人工进行零件加工、产品装配、检测作业、码盘及高风险操作,已成为国内低压电器行业的制造发展趋势。它打破密集性人工操作、专机单打独斗、物流装盘周转的生产格局,创立物流自动流转,设备既有分工,又有合作的联机模式,以传感器为整体生产线的触动开关,实现自动操作。磁铁自动化生产线的投入使用,实现了提升产品质量、降低生产成本、提高生产率、减少管理费用、增加经济效益、减轻工人劳动强度的目的。

1 磁铁加工流程

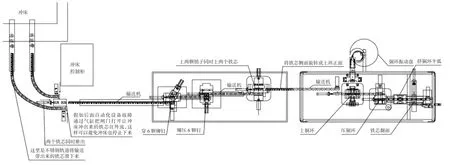

优秀的产品设计,离不开对产品的生产工艺的了解及掌握。为此首先熟悉磁铁的加工工艺、流程及需求加工设备(见图1),以便为后续设计制造奠定基础。

图1 磁铁自动加工工艺、流程及设备

2 磁铁自动加工设计

磁铁自动加工的设计理念应为:低碳环保、节能降耗、实用可靠、先进价优综合考量,并结合生产需求、技术参数、工艺过程、生产节拍等需求,设计制造出高效率、低故障、高品质的自动化流水线,彻底解决人为因素造成的质量不稳定问题。

磁铁自动化加工生产线,通过采用传送带、振动料斗、机械手/机器人等将物料自动从一个设备转移到另外一个设备或将待装配的零件以振动料斗直接送到预装配设备中,直到磁铁工序自动全部加工结束,而且整个过程自动循环往复。在这其中,“PLC”软件程序始终贯穿并指挥、控制各设备动作,达到协调、快速、高效完成各种预定动作。

磁铁自动加工分别由标配、非标、辅助三大类设备和模具、工装夹具及辅料等部分构成。依据工艺流程、衔接便利性、操作规范性,磁铁自动加工设计可以分为以下三大部分来完成:

2.1 第一部分:冲压、连接、叠铆及铆接

冲压、连接、叠铆及铆接过程首先是通过高速冲床+自扣叠铆模具冲片、叠铆成形,再经过冲床传送带+铆接传动带连接,以磁铁吸取方式将铆接完成磁铁成功地转移到铆接进料传送带上,然后进入铆钉穿钉、检查、铆压工步,销子铆接及分磁环预压、铆压及弧角挤压环节,具体工序结构图见图2。

图2 冲压、叠铆及铆接结构设计图

在冲压、叠铆及铆接过程中,尤其铆接实现过程最复杂,设备属于非标定制。本文围绕铆接技术难度大的关键点进行了特殊设计。

(1)铆钉穿入

依据铆钉粗细、铆具结构,一般有水平穿入和垂直导入的两种方式。对于φ2以下的细铆钉,铆具可设计成磁铁两侧夹持,极面有压板,以气吹方式将铆钉水平穿入;对于φ2以上较粗铆钉,铆具可设计垂直导入法,即铆钉垂直落入上压板孔内,上压板再移位到磁铁正上方,通过导针将铆钉压入磁铁孔内。这种设计方式振动盘安装必须高于操作台面,使铆钉有自由下落的高度,再靠自重的速度下落、穿入、压入到磁铁孔内。

近年来通过对各种铆钉振动盘振动、排序、分料、穿入机构的运行效果评估,证实两种方式均运行准确、可靠,卡料故障率极低。

(2)支撑板设计

为了解决磁铁沾有冲压油,导针退出时铆钉容易提出磁铁孔的问题,在与磁铁接触下支撑板的位置,镶嵌一块能包含所有铆钉面积、高强度、高磁场的磁板,目的是吸住铆钉,使冲压导针成功脱离退出。

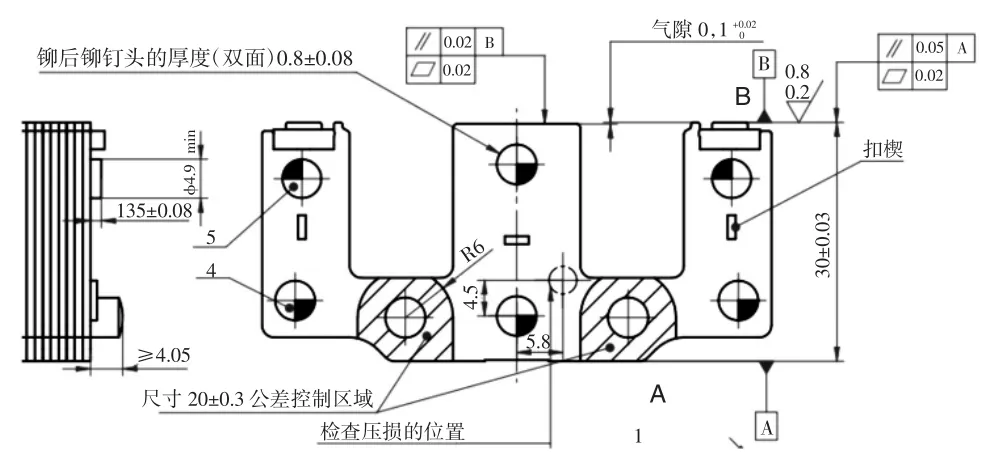

(3)分磁环冲头设计

依据分磁环铆压后深度及形状要求,分磁环冲头形状不能过尖,也不能过钝。过尖,冲头刃口容易崩断,使用寿命极短;刃口过钝,使用寿命虽然长,但铆压的深度达不到图纸要求。经过大量的实践验证,最后确定采用分磁环冲头设计,其设计图见图3。

图3 分磁环冲头设计图

2.2 第二部分:双面磨削

磁铁磨削常规状态下都是单面磨削,由于104磁轭形状、结构的特殊性,同时为了解决其平行度、平面度及扭斜问题,需双面磨削,并且两磨削面不具有对称性,稳定性较差,给双面磨削带来挑战。磨削面见图4的A、B面。

图4 磨削面

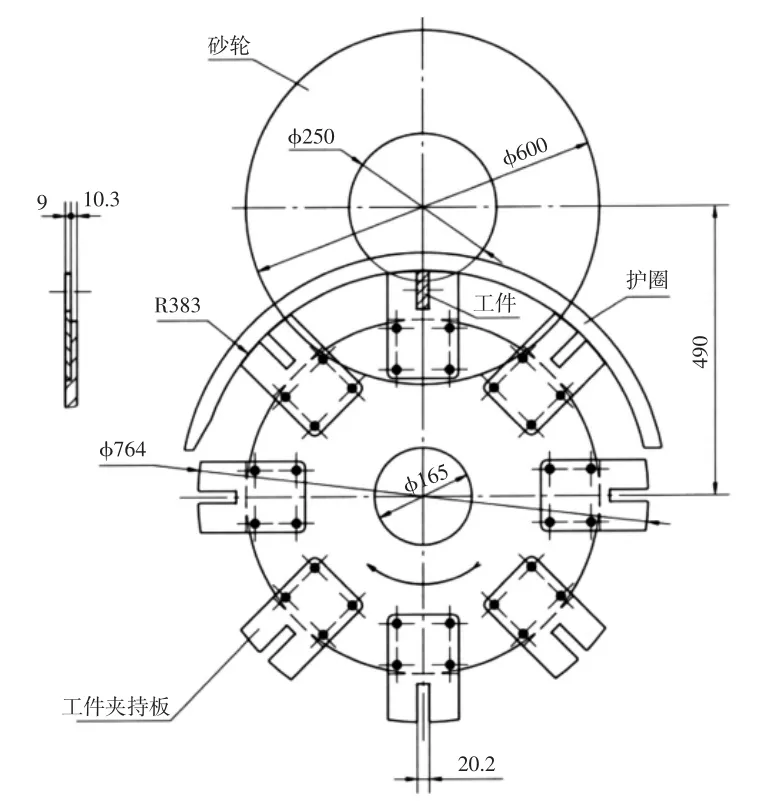

在使用高精度MK7650立式转盘双端面磨床设备进行磨削过程中,工装夹具设计尤其重要。经过小批量性试验、论证、评审、总结,结合磁轭的外形尺寸和转盘结构,设计了如图5布局的八个固定在转盘上的夹持板。

图5 转盘上的夹持板

磁轭插入夹持板,为了防止其在夹持板中的晃动,影响磨削精度,在夹持板靠进入磨削区的侧面设计了4个带弹簧、突出槽面0.2mm余量的钢球(见图6),辅助定位磁轭,以减少与夹板槽的间距,确保磁轭不摆动,不窜位的固定模式。

图6 夹持板设计

这种夹持板的设计,不仅确保了A、B面的磨削(其中A面磨量0.02,是磁铁底部;B面磨量0.5~0.8之间,是磁铁极面部分)精度,而且确保了B面平面度≤0.01、A、B平行度≤0.02、极面扭斜度≤0.02尺寸的要求。

使用粒数100的CBN立方氮化硼砂轮,可以满足硅钢片牌号为400材质的磨削精度要求,其最大优点为损耗小、寿命长、磨削精度高。

为了避免工件磨削烧伤,延长砂轮使用寿命,选择与磁铁材质相适宜的JMC-5614切削液(与水的比例为1:25),具有防锈、消泡等特征,同时该溶液经过滤后可重复利用、零泄,完全可实现零排放的环保要求。

2.3 第三部分:清洗、喷油

(1)磁铁清洗

磁铁经过高速冲压、叠铆成型、铆接成块、分磁环铆压及双面磨削等多道工序加工,表面及分磁环槽内均粘附了不同程度的冲裁油、铁削渣、切削液沫脂或粉渣颗粒等杂质,必须清洗后才可以正常使用。磁铁自动清洗遵循了低耗、环保、成本低、效率高的设计制造理念,结合无污染、零排放环保标准要求,经过大量市场调研、论证,结合现有磁铁加工工艺、清洗要求,设计了隧道式磁铁清洗自动生产线,并采用网状式周转筐为清洗送料容器物流传输方式,其工艺流程为:自动上料、喷淋粗洗、风刀切水、超声波精洗、风刀切油、喷淋漂洗、二次风刀切油、自动下料,实现了全过程、全封闭的自动化磁铁清洗生产模式,具体工艺方案示意图见图7。

图7 隧道式磁铁清洗自动生产线示意图

以喷淋的高压冲力冲刷清洗,作为磁铁第一遍的粗洗,喷淋工序的喷嘴设计成可旋转360°,八组管道、64个喷嘴纵横分布,全方位辐射,能成功地冲刷、剥离、乳化附着的油污或脏污。以超声波振荡的机械能产生强大的机械力,能深层次清除磁铁夹缝中的油污。两遍清洗处理,可做到彻底、无死角地清洗掉磁铁旮旯犄角处的油污。风刀切设备主要是去除磁铁清洗后表面残存的水分和油污,避免后续工序的交叉感染。

辅助外围设备主要有粗、精过滤系统、油水分离器及辅助性沉淀池或废渣收集等。通过油水分离器将油和水分开,分别进入各自的沉淀、过滤通道,再度循环使用。针对喷淋中的水溶液过滤,设计成粗、精过滤系统,其中粗过滤后的水溶液达到10~100um,精过滤后水溶液可达到3um,便于重复使用,节省水资源。

磁铁清洗最关键的是清洗溶剂选择。经过各种溶剂的实验验证、小批量运行及产品跟踪,最终选择JBM-8611脱水防锈油,它是以石油醇醚溶剂为基础油,加入多种复合添加剂后调制而成的油膜涂层,具有挥发较快、渗透性好、抗湿热、稳定性好、短期防锈效果尤、水膜置换性好等特点,能快速脱除金属表面的水膜。

(2)磁铁喷油

为了提高喷油生产效率,采用板条式物流传送、整盘磁体送入的方式进行喷涂。在喷涂室内,针雾阀感应到有料后,在供料压力作用下防锈油充满阀体流道,开阀气嘴压缩空气进入阀体内,推动活塞组件向上运动,撞针与喷嘴底座分离,防锈油进入喷嘴,通过2~4个雾化孔以气吹方式,针雾阀进行扫描,将防锈油以雾状形式均匀喷洒在磁铁表面,形成致密薄薄的油膜,将磁铁包裹在其中,以隔绝空气中的水分和氧气。

在喷油过程中,应特别关注以下细节操作:

a)雾化喷嘴使用一段时间后,应用蘸有酒精的干净棉布擦拭喷嘴,清洗干净即可,长期不清理,会堵塞喷嘴,影响喷涂效果。

b)喷嘴的两个孔不易过大,若孔太大,就达不到雾化的效果,会在磁铁表面堆积防锈油点,不能均匀撒开。

c)板条式传送带不应过快运行,以防止喷油不到位现象。

3 结论

磁铁自动加工是科技发展的必然产物,本文利用最前沿的新技术、新工艺,打破旧的传统生产模式,创立标准冲床+自扣叠铆模具+非标设备+标准设备+辅助设备+工装夹具等,以机械手及传送带等软硬结合,成功完成磁铁自动加工,提升磁铁加工质量,提高生产效率,节约成本,实现了环保、零排放的绿色生产,为磁铁的自动加工设计提供了宝贵的实践经验。