三相PWM整流器的进线电感和直流母线电容识别

张绍军

(西门子工厂自动化工程有限公司西安分公司,陕西 西安 710065)

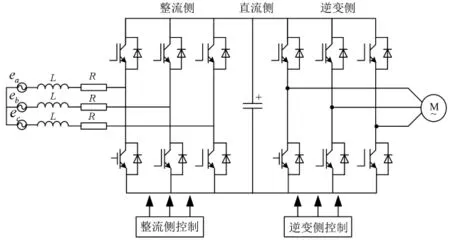

三相六开关电压型PWM整流器属Boost型功率因数调节的整流器,可四象限运行同时也是逆变器。具有电流功率因数接近于1、电流波形正弦化、谐波小、控制精度高、直流母线电压稳定、能量可再生回馈的特点,其原理如图1所示。近些年来,随着对高性能驱动的需求,以及对节能环保和电磁兼容性要求愈加严格,三相六开关电压型PWM整流器得到了越来越多的重视和实际应用。

图1 三相PWM整流器驱动系统拓扑结构

三相PWM整流器为电流环和电压环的双闭环控制,对这两个控制环精确控制的前提是需要获得精确的进线电感数值和直流母线电容数值,因此在整流器正式工作之前的这种识别工作是非常重要的。经过进线电感和直流母线电容准确识别之后,PWM整流器的控制参数能得到进一步优化,同时可靠性得到了提升。(为叙述方便起见“进线电感和直流母线电容识别”以下简称“识别”。)

1 进线电感和直流母线电容的作用

对于PWM整流器的电流环,进线侧电感指标非常重要,电感数值不仅影响到电流环的动静态响应和阻尼特性,最重要的是制约了整流器的输入输出功率,直接反映到整流器输入输出电流指标上。在功率因数为1时,PWM整流器网侧控制电压幅值Vp满足以下公式:

公式(1)中:

Vp—整流器网侧控制电压的幅值;

I—交流电源的电流幅值;

ω—交流电源电压的角频率;

L—交流侧进线电感;

E—交流电源电压的幅值;

对于Boost拓扑整流器,受元器件额定电压和绝缘性能的限制,Vp存在最大值,从公式(1)可见,Vp一定时,进线电感L越小,则电源电流幅值越大;L越大则电流幅值越小。这说明PWM整流器的进线电感较小时输入输出功率可以更大;进线电感越大,则PWM整流器输入输出功率越小[1]。例如:额定功率120kW的PWM整流器的进线电感理论值就只有36kW的PWM整流器进线电感理论值的30%左右。此外进线电感过大会降低电路固有频率,带来“进线基波谐振”问题[3]。

直流母线电容可以缓冲交流测和直流负载间的能量交换,且稳定直流侧电压抑制直流侧的谐波电压[1]。但如果电容数值过大,在电压环增益维持不变的情况下,则会影响电压环的动态特性。

综上所述,对于PWM整流器,进线电感和直流母线电容都应该满足一定的条件。现场实际如果和缺省设置值有较大的不同就必须要调整电流环电压环的控制参数。

2 进线电感和直流母线电容的构成

目前PWM整流器驱动系统主要有两种型式:整流器和逆变器集成在一起的型式、整流器和逆变器分开共用直流母线的型式。无论哪种型式,其标称的电感和直流母线电容严格来说并不非常精确,这主要是因为没有考虑实际的电网电感和使用情况。

PWM整流器必须配套对应的电抗器,电抗器的电感数值一般被设置为缺省的进线电感值。但实际现场中对于整流器而言,由于车间电网电感的存在,“整流器的进线总电感=电抗器电感+电网电感”。电抗器电感数值可以由制造工艺保证,但电网电感在实际应用中却很难在开始阶段就能预测。电网电感是从变压器到电抗器前端所有的电感之和,包含变压器、母线排、动力电缆等。由于电网的强弱不同,在不同的车间环境里这些因素差异很大。

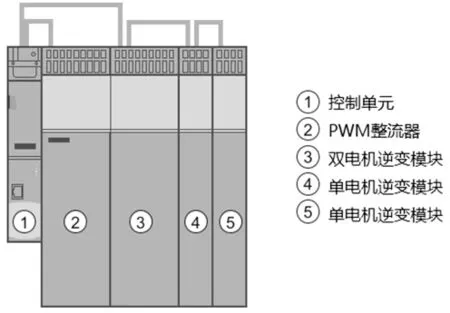

对于整流器和逆变器分开共用直流母线的驱动型式(如图2所示),在实际应用中,逆变模块是根据负载电机数量而定,电机数量可多可少,对应的模块数量则不同,同时驱动组中还可能因为工艺需要配置有电容模块或者制动模块(内含较大电容)等,那么具体到不同的PWM整流器驱动系统,直流母线总电容也是不同的。例如一台额定功率120kW的PWM整流器,既可以在某设备中的逆变侧带有4个较小功率的电机,也可能在另外一台设备中逆变侧带有2个较大功率的电机且还安装有1个电容模块,那么虽然同样为120kW的PWM整流器,实际所带的直流母线电容实际可能差异很大。除了基本配置不同外,使用者还可以在满足功率的条件下增加电机,甚至可以减少电机数量,这些因素都会带来驱动装置实际电容数值的变化。

图2 共直流母线驱动型式

因此对于PWM整流器驱动系统,通常经过识别后才能得出当前使用现场的、整流器自身比较精确的进线电感和全部直流母线电容数值,才能精确地对电流环和电压环进行控制,充分发挥其特性。

3 识别的应用场景

一般来说,以下情况需要在PWM整流器正式工作之前进行识别操作:

(1)PWM整流器驱动装置到达实际使用现场全部连接完毕,第一次正式上电之后。

(2)驱动组中模块数量变化之后。例如负载在原设计基础上增加了逆变侧的用于驱动电机的模块,或者电容模块等,当然也可能是在原设计基础上减少了电机和模块的数量。

(3)供电电网进行了扩容(如增大了变压器),或者同一个供电电网中增加了某些大功率负载,导致可能会使进线电感产生较大的变化。

上述场景都是PWM整流器系统的使用环境发生了较为重大的变化,其控制基础数据需要根据使用环境进行调整。

4 SINAMICSS120的识别功能

SINAMICSS120(以下简称S120)作为新一代基于工业以太网通讯的智能驱动装置,包含PWM整流器装置。S120的整流器在控制单元(CU)的控制下可以进行这种识别操作[2]。这种识别功能不仅可用于S120驱动系统中的PWM整流器,对于S120驱动系统中的非PWM整流器也同样适用。其过程为:控制器在驱动加使能后,控制IGBT的导通,经过电抗器向电网注入电流谐波,并同时给直流母线充电,这个过程大约持续10-15s左右的时间。根据检测整流器进线端电压和电流的变化计算得出进线电感,并检测直流母线电压的变化率计算出直流母线的电容量。识别过程完成后,系统自动修改参数P3421(整流器进线总电感),P3422(直流母线电容)和P3424(电网电感)中的实际数值,如图3所示。并调整部分控制环数据。这个过程可以多次反复进行,以观察测量数据是否稳定。

图3 进线电感和直流母线电容识别后数据

通过整流器参数P3410设置不同的数值,S120驱动的识别功能提供了若干种识别方式可以使用,常用的有以下2种方式供选择:(1)通过电感适配保存识别和控制器设置;(2)复位、检测并保存带电感适配的控制器设置。

方式(1)是在下一次给出脉冲使能时,触发总进线电感和直流母线电容识别,这个过程包含2个电流强度不同的测量循环,识别出新的数据后自动保存,并重新计算两个控制器的控制数据,之后保存到控制单元的EPROM中;方式(2)和(1)类似,不同之处在于开始检测之前先将当前电感和电容的参数数值复位为缺省值,再开始测量循环。一般常用方式(2)作为使用现场的识别方法。

从工程实践经验看,可以通过多次识别来观察电网的强弱。例如在不同时间点、不同电网负载情况下进行反复识别测试,如果识别测试出来的电感数值差异较大,则说明这个电网的容量较小,是一个典型的弱电网。例如某个案例中,一小时的时间内测出的进线电感数值分别为5.958mH、118.237mH、220.329mH、2.258mH,最大相差接近一百倍,则表明这是一个非常弱的电网,其实并不适合PWM整流器的运行,如果非要运行则应该采取一些措施,如单独增设合适的变压器等。反之,如果反复多次识别测试电感数值比较稳定变化很小,则说明电网容量大,这种强电网更适用于PWM整流器的运行。

5 识别之后的控制器参数调节

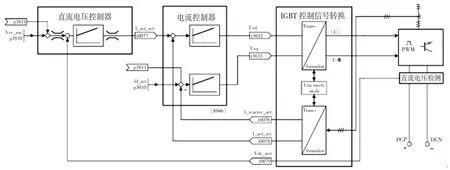

S120驱动的PWM整流器控制图如图4所示,电压环为控制外环,电流环为控制内环。在进线电感和直流母线电容识别之后,S120驱动的CU会根据电流环和电压环的要求,自动调整部分参数,以更好地适应实际现场电流环和电压环的控制。

图4 S120驱动PWM整流器双环控制图

由于逆变侧模块中电容的作用,最终识别出的电容数值肯定也要比缺省设置的电容数值要大,现实中增大数倍都是常见的。同时由于电网电感一定大于0,最终识别出的总进线电感数值一定比缺省设置电感数值要大,电网越弱进线电感越大。因此识别后P3421和P3422两个参数实际都会增加。

对于上述两个控制环,S120驱动涉及调整参数主要包含:P3555(电压控制器快速介入比例系数),P3560(电压控制器比例增益),P3562(电压控制器积分时间),P3615(电流控制器比例增益),P3617(电流控制器积分时间),P3620(电流控制器适配阈值比例系数)和P3622(电流控制器适配降低系数)等。

在识别操作之后,CU根据电感和电容实际数值,以及整流器IGBT模块的额定电流等,经过特定算法计算后进行综合调整。但是并非上述每个参数都会被调整,以下举例说明。

案例:120kW的PWM整流器系统,识别前缺省值P3421=0.176mH,P3422=4mF,识别 后 P3421=0.225mH,P3422=7.97mF,CU自动调整P3555从缺省0提高到82%,P3622从缺省80%降低到78%。

由于实际直流母线电容增大到缺省的1.99倍,原电压环如果不进行调整则特性会明显下降,额定功率120kW的PWM整流器驱动组最大直流母线电容为20mF,7.97mF远低于20mF,此时需要、且能力也允许大幅度提升电压控制器作用介入的比例系数,使得电压环反应更为迅速,则通过识别优化后电压环的特性得到了提升。

P3622反映了电流控制器适配降低系数最大为100%,对应整流器最大电流缺省为80%,比额定电流对应比例系数略大一些。识别后实际进线电感虽有增加但幅度不大,经过优化后电流控制器增益没有改变,在电流控制器适配系数上降低了2%,对应整流器输入电流略有降低,对IGBT模块略有降额,整流器在维持电流环特性的同时,可靠性略有提高且仍能保持较高的功率输出。

6 结论

由于现场实际条件和理论缺省设置之间的差异,只有能精确识别现场进线电感和实际直流母线电容的PWM整流器驱动系统,才能真正做到电压环和电流环的精确控制,否则其双环控制效果会受到影响。大量实践表明:三相PWM整流器在实际使用现场进行进线电感和直流母线电容识别,并自动优化电压控制器和电流控制器是非常必要的,识别优化后特性和可靠性均有所上升,进线相位报警也有所减少。