LNG气化站低温管道设计方法

井 帅

(北京市煤气热力工程设计院有限公司, 北京 100032)

1 概述

LNG气化站内LNG管道系统(以下简称管系)通常安装温度约为20 ℃,运行温度约为-162~-140 ℃,采用液氮预冷时的预冷温度约为-196 ℃。预冷温度比安装温度低约216 ℃,如此大的温降致使管系产生较大的冷收缩量和温差应力,从而影响到管系的安全性。为了减少管系冷收缩时所产生的应力,需对管系的冷收缩量予以补偿。根据GB/T 51257—2017《液化天然气低温管道设计规范》第6.1.2条,低温管道的补偿,优先采用自然补偿。自然补偿的效果取决于管道和支座的设置。本文以典型LNG气化站内低温管道为例,介绍主管干、分支管及其支座的设计方法。

2 LNG主干管设计

在LNG气化站的设计过程中,通常会优先布置设备,然后根据工艺流程初步确定连接设备的管道及管道支座,最后对初步确定的管系进行校核计算。校核计算是为了避管道应力、作用在支座上的荷载和位移过大。若校核结果不合理,则有针对性地调整管系,直至结果合理。下面以典型LNG气化站内规格为DN 100 mm的06Cr19Ni10奥氏体不锈钢管道为例,对LNG主干管及其支座的设计方法进行阐述。

2.1 LNG主干管的初步确定

经试算,LNG气化站内管道口径小,压力低,因此管道应力及支座承受的荷载均较小,校核的重点是管道位移。为了保证支座不滑落,需综合考虑管道位移与支座选择,先根据管道位移初步选择支座,然后结合选定的支座校核管道位移。实际工程中,为了方便采购,同管径的管道会采用相同规格的支座。

LNG气化站常用支座为绝热管夹型,绝热管夹型支座见图1(图1所示为支座在施工过程中的状态),其具体结构见GB/T 17116.2—2018《管道支吊架 第2部分:管道连接部件》第6.2节表4中型式163。根据工程经验,如图1所示,支座侧向的支撑比较长,但轴向的支撑比较短,如果轴向位移过大,支座重心偏移后会滑落。DN 100 mm的LNG管道常用绝热管夹型支座,支座长度为300 mm,适用于管道轴向位移不大于50 mm的工况。为了保证支座不滑落,管道位移和长度均有要求,本文计算取位移限定值为50 mm。

图1 绝热管夹型支座

LNG管道的位移ΔL即遇冷时的收缩量,与运行工况和安装工况间的温差Δt、直管段长度L和06Cr19Ni10奥氏体不锈钢的线膨胀系数αl成正比。确定温差Δt和αl后,L越长,则ΔL越大,那么限定管道位移就需要限定直管段长度。LNG管道预冷工况和安装工况间的温差Δt为216 ℃。为了使计算结果更安全,αl取奥氏体不锈钢在20 ℃时的线膨胀系数,为16×10-6K-1。若不做特殊处理,为了保证支座不滑落,经计算,在直管段上,固定支座至最远端滑动支座间的限定值为14.4 m。

2个固定支座间的管段为1个补偿区间。充分利用管道走向自然变形,采取L形和Z形自然补偿。当直管段太长时,应在管道中间设固定支座,将其分隔成2个或多个补偿区间,在每个补偿区间设计方形补偿器。

2.2 LNG主干管的应力分析

根据直管段长度限定值确定补偿区间后,针对采用L形、Z形和方形补偿形式的LNG管道,利用CAESARⅡV2014软件(以下简称软件)进行校核计算。该软件是以梁单元模型为基础的有限元分析程序,在国际公认的管道应力分析程序中,是应用最广泛的软件之一[1]157-168。

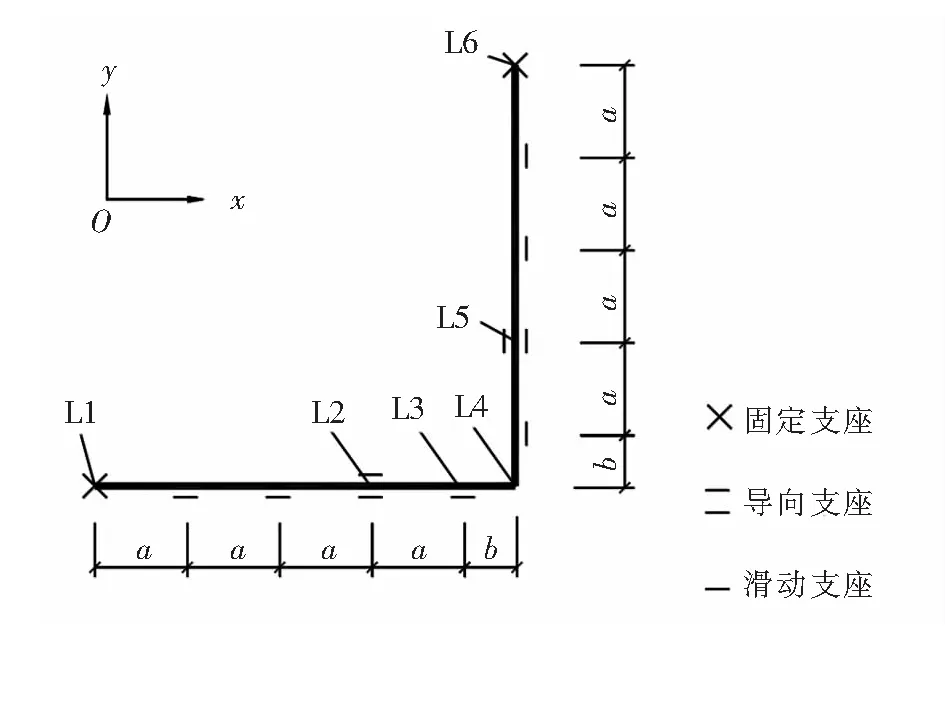

2.2.1物理模型

采用L形、Z形和方形补偿的管道物理模型见图2~4。建立三维物理模型,将管道中心线所在平面定义为xOy平面,定义z轴垂直于xOy平面,且遵循右手螺旋定则。L1、L6、Z1、Z8、F1和F7为固定支座,L2、L5、Z2、Z5、Z7、F2和F6为导向支座,其余支座为滑动支座。支座间距a为3.3 m,支座与弯头间距b为1 m,方形补偿器的臂长c为2 m。转弯处采用90°长半径热推制弯头,弯头的弯曲半径为管道外直径的3倍。

图2 采用L形自然补偿的管道物理模型

图3 采用Z形自然补偿的管道物理模型

图4 采用方形补偿器补偿的管道物理模型

2.2.2边界条件

① 在固定支座处,管道在x、y、z方向上的位移均为0。

② 在导向支座处,管道只在管道轴向发生位移。

③ 在滑动支座处,管道只在x和y两个方向发生位移。

2.2.3其他条件

① 管内LNG的计算压力取0.6 MPa。

② 安装温度是指管系在施工时的环境温度,本文的安装温度取20 ℃。运行温度按最不利预冷工况考虑,取-196 ℃。

③ 管道规格为D108×5。

④ 管道材质为06Cr19Ni10奥氏体不锈钢,管材密度取7 830 kg/m3。

⑤ 管内LNG的密度为426 kg/m3。

⑥ 绝热层厚度取100 mm,绝热层密度为53.75 kg/m3。外护层采用厚度为0.6 mm的铝板,密度为2 730 kg/m3。

2.2.4校核方法[1]165-166

校核应力前需先确定管道的荷载。因为LNG管道的附件和安装形式均比较简单,通常做气压试验,所以本文不考虑水压试验、弹簧荷载、集中力、附加位移、冷紧、地震荷载和风荷载等。软件根据ASME B31.3-2012《工艺管道》第302.3.5条的计算公式,对管道应力进行校核。软件将管道承受自重和内压定义为持续性荷载,将管道承受自重、内压和因温差引起的荷载定义为操作荷载,将管道承受仅因温差引起的荷载定义为冷收缩荷载。

通过软件计算出因冷收缩荷载而产生的应力和位移。如果应力小于许用应力,则管道安全。如果位移小于支座能够承受的位移,则支座不会滑落。软件还计算出因操作荷载而作用在支座上的力,为支座的设计提供基础参数。

2.2.5结果分析

① 管道应力

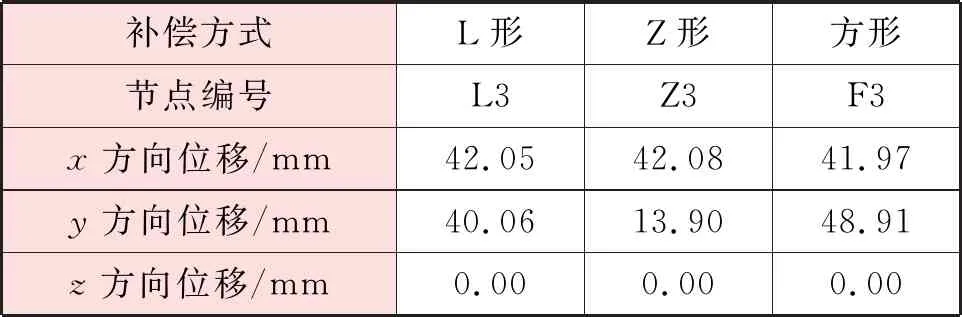

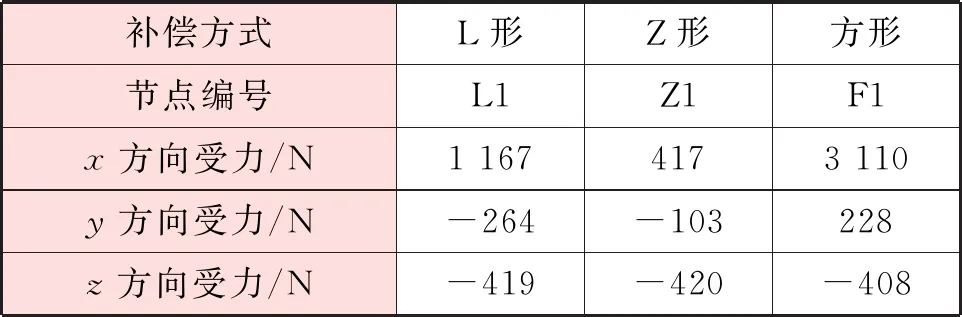

软件自动计算出所有节点的应力和许用应力,如果节点最大应力小于许用应力,则管道安全。从计算结果得知,采用L形、Z形和方形补偿的LNG管道,最大应力均出现在弯头处,分别在节点L4、Z4和F5处,这3个节点处的应力与许用应力的比值(简称应力比)分别是0.28、0.16、0.44。对称位置处的计算结果相同。可见,校核结果合理。

② 位移

根据计算结果,距固定支座最远端滑动支座处的位移最大,分别位于节点L3、Z3和F3,这3个节点处管道位移见表1,均小于50 mm。管道轴向位移均小于支座允许的位移限定值,支座侧向的支撑较长,支座不会滑落。

表1 弯头处管道位移

③ 支座受力

LNG气化站内管道的管径较小,作用在支座上的力较小,主要计算固定支座的受力,为支座的设计提供基础参数。固定支座受力见表2。

表2 固定支座受力

综合以上计算结果,管道柔性[1]79-81与自然补偿形式相关,Z形最好,L形居中,方形最差。

3 LNG分支管设计

接至设备的分支管常用三通从主管接出,此主管三通采用热拔制三通。根据试算,若分支管为直管,则主管三通处应力较大,容易超过许用应力。减小主管三通处应力的有效方法是在分支管上设计弯头,达到自然补偿的效果。LNG气化站内,接至气化器的支管比较典型。气化器通常分组布置,每1组为2台,1用1备,从主管接出分支管后再通过支管三通分成2路,支管三通也采用热拔制三通。下面以接至气化器的分支管为例,阐述LNG分支管的设计方法,并对主管三通和支管三通进行应力分析。

3.1 典型LNG分支管的初步确定

为了减少管道冷收缩应力对设备连接处的影响,通常在设备接口处设置固定支座。根据工程经验,如果分支管为直管,主管三通处的应力容易超过许用应力。先在每台设备的接管上仅设计1处弯头,利用软件计算主管三通和支管三通处的应力,如果超过许用应力,则逐步增加弯头数量,直至主管三通和支管三通处的应力均小于许用应力。

3.2 主管三通和支管三通处的应力分析

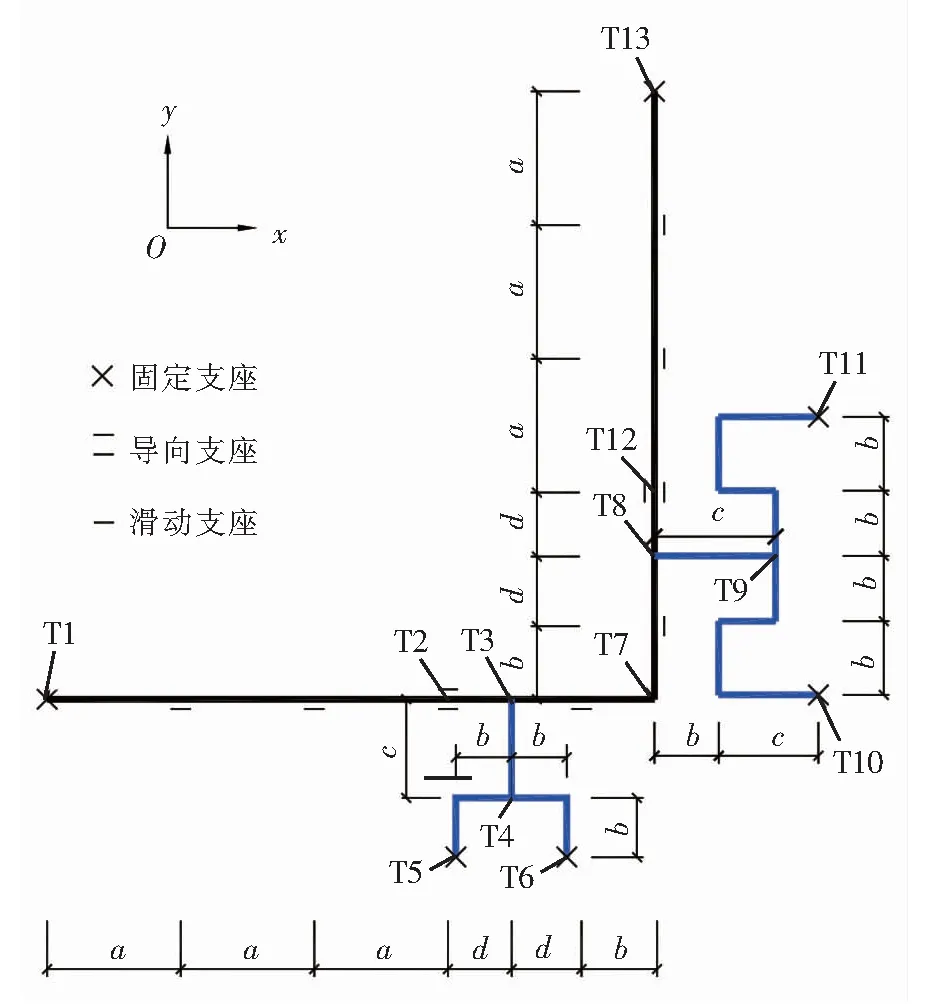

3.2.1物理模型

以从柔性居中的L形自然补偿主管上接分支管为例,主管和分支管的规格均为DN 100 mm。为了对比分支管弯头数量对三通处应力的影响,考虑在主管弯头的两侧分别设置不同的支管形式,主管弯头两侧的管道长度和支架布置均相同。接气化器分支管的物理模型见图5。

图5 接气化器分支管的物理模型

T1和T13固定支座之间的管道为一个补偿区间,T5、T6、T10、T11和T13为设备连接处的固定支座,T2和T12为导向支座,其余支座为滑动支座。支座间距a为3.3 m,b为1 m,c为2 m,d为1.65 m。转弯处采用90°长半径热推制弯头,弯头弯曲半径为管道外直径的3倍。

如图5所示,在T1至T7管段接出分支管,在每台设备的接管上仅设计1处弯头,组成天平形支管。在T7至T13管段接出分支管,在每台设备的接管上设计3处弯头,组成凹形支管。

3.2.2其他条件

计算所需边界条件、其他条件和校核方法以及坐标系均同2.2。

3.2.3结果分析

本文计算中分支管较短,管径小,且采取了自然补偿,不会对主管支座处的管道位移产生太大影响,并且设备连接处固定支座承受的力较小。因此,校核分支管的重点在于计算主管三通和支管三通处的应力。从软件内截取分支管相应部分计算结果,接气化器分支管应力分布见图6。

图6 接气化器分支管的应力比

① 天平形支管

对天平形支管形式,主管三通T3、支管三通T4处的应力与许用应力的比值分别是1.21、0.99,应力超过和非常接近管道许用应力,这显然是不允许的。

② 凹形支管

对于凹形支管形式,主管三通T8、支管三通T9处的应力与许用应力的比值分别是0.46、0.66,应力小于管道许用应力,结果合理。

4 结论

① LNG气化站低温管道的设计方法是先根据工艺流程初步确定管道及其支座,然后利用CAESARⅡV2014软件,对管道应力、位移、作用在支座上的力进行校核计算。

② 为了保证支座不滑落,需综合考虑管道位移与支座选择,先根据管道位移初步选择支座,然后结合选定的支座校核管道位移。根据支座允许的管道位移,结合管道热胀冷缩情况计算出补偿区间。

③ 采用L形、Z形和方形补偿的LNG主干管,管道应力和作用在支座上的荷载均较小。管道柔性与自然补偿形式相关,Z形最好,L形居中,方形最差。

④ 对LNG分支管,结合应力计算结果,逐步增加弯头数量,直至主管三通和支管三通处的最大应力小于许用应力。设计了一种接气化器的凹形支管形式,应力计算结果合理。