电絮凝-电渗析组合工艺处理炼油污水的中试研究

吴盼盼, 王涵, 凌二锁, 乐淑荣

(苏州科环环保科技有限公司, 江苏 昆山 215300)

炼油污水成分复杂, 经过物理、 生化二级处理后的污水中COD、 总硬度、 总碱度等指标往往达不到回用水水质要求, 需对其进行深度处理。

电絮凝技术具有电化学氧化、 絮凝、 气浮等多种作用, 且具有操作简单、 效率高、 低污染等特点, 对水中的硬度和总磷有较好的处理效果[1-3]。电渗析是在直流电场的作用下, 以电位差为推动力, 并利用离子交换膜的选择透过性将电解质从溶液中分离出来的一种膜分离技术。 电渗析具有设备简单、 出水效果等优点, 在RO 浓水[4]、 焦化废水[5]的中水回用中均得到应用。

本研究采用电絮凝-电渗析组合工艺对炼油污水生化出水开展中试试验研究, 旨在探讨该组合工艺对污水中的电导率、 总磷酸盐、 硫酸根离子、 总碱度和COD 的去除效果, 以期为电絮凝-电渗析组合工艺在污水回用的工程化应用提供参考。

1 材料与方法

1.1 原水水质及回用水指标

某石化企业污水处理厂采用隔油-气浮-A/O-二沉池组合工艺处理炼油污水, 处理后出水水质较好, 部分指标可满足GB 31570—2015《石油炼制工业污染物排放标准》中的水污染物排放限值要求。为达到节约用水的目的, 决定对二级生化处理出水进行深度处理后回用, 回用水在满足GB/T 19923—2005《城市污水再生利用 工业用水水质》的基础上, 根据企业自身需求, 制定了内部回用水水质标准, 具体水质指标见表1。

表1 生化出水和回用水水质Tab. 1 Quality of biochemical effluent water and reuse water

该水样具有浊度、 总硬度、 硫酸根离子、 电导率较高等特点, 为达到企业回用水水质要求, 需对浊度、 总硬度、 总碱度及电导率等进行深度处理。

1.2 试验工艺及装置

中试装置处理规模为0.1 m3/h。 以该石化公司污水处理厂的生化出水为试验用水, 回用工艺流程见图1。

图1 中试工艺流程Fig. 1 Process flow of pilot-scale test

进水投加液碱调节pH 值, 经管道混合后自流进入电絮凝反应池及沉淀池, 去除浊度、 总硬度、总磷酸盐及部分COD, 溢流经砂滤池后进入中和池, 经过加酸回调pH 值后, 由中和池进入电渗析装置进行脱盐处理。 电渗析产水为回用水。

各单元工艺参数如下: ①电絮凝反应池: 尺寸为450 mm × 400 mm × 400 mm, 15 V/20 A; 阳极铁板及阴极不锈钢板, 尺寸为300 mm×300 mm×5 mm, 极板间距为2.0 cm。 ②沉淀池: 尺寸为800 mm × 500 mm × 700 mm。 ③砂滤池: 尺寸为300 mm× 300 mm × 700 mm, 内铺30 L 石英砂。 ④中和池: 尺寸为500 mm×300 mm×700 mm。 ⑤电渗析: 尺寸为900 mm × 800 mm × 700 mm, 15 V/20 A, 一段式2 对聚乙烯异相离子交换膜, 有效膜面积为0.02 m2, 脱盐率为75%, 操作压力为0.01 ~0.02 MPa, 自动倒极, 倒极周期为30 min。

1.3 试验方法

采用电絮凝-电渗析组合工艺对炼油厂外排水作为回用水开展研究, 在连续运行的条件下, 分析检测装置的进出水水质, 考察电絮凝-电渗析组合工艺对电导率、 硫酸根离子、 总磷酸盐、 总碱度和COD 水质指标的处理效果。

在对现场水样开展电絮凝-电渗析小试试验的基础上, 进行运行参数优化, 电絮凝工艺的初始pH 值为10, 电流密度为10 mA/cm2, 电解时间为20 min; 电渗析工艺采用一级一段循环式操作模式, 在小试试验的基础上, 淡化室和浓缩室的最佳运行流量为1.0 m3/h, 浓缩室和淡化室体积比为3 ∶1, 开展电渗析连续流中试试验。

1.4 分析方法

浊度采用LP 2000-11 型便携式浊度计法, 总硬度采用EDTA 滴定法, 总碱度采用容量法, 总磷采用钼酸铵分光光度法, COD 采用重铬酸盐法,硫酸盐采用重量法, 电导率采用DDSJ-308A 型电导率仪进行测定。

2 结果与讨论

2.1 电絮凝单元对总硬度的去除效果

总硬度是回用水一项重要的控制指标, 硬度过高会对电渗析膜产生不良影响[6]。 在初始pH 值为10, 电流密度为10 mA/cm2, 电解时间为20 min 的条件下, 中试过程中电絮凝单元总硬度的去除效果见图2。

由图2 可知, 进水总硬度在178.5~233.9 mg/L 之间波动, 平均总硬度为214.7 mg/L, 出水总硬度为4.2 ~ 23.4 mg/L, 平均值为15.1 mg/L, 总硬度的平均去除率为93.1%。 废水中的钙离子、 镁离子以及电离出的铁离子在氢氧化钠的作用下, 生成CaCO3、 Mg(OH)2和Ca(OH)2沉淀, 利用Fe(OH)3胶体的吸附、 网捕及共沉淀作用, 实现对总硬度的高效去除[7]。 同时, 通过电絮凝作用去除水中的钙镁硬度, 减少了硬度离子对后续电渗析膜的污染。

图2 电絮凝单元对总硬度的去除效果Fig. 2 Total hardness removal in elctrocoagulation unit

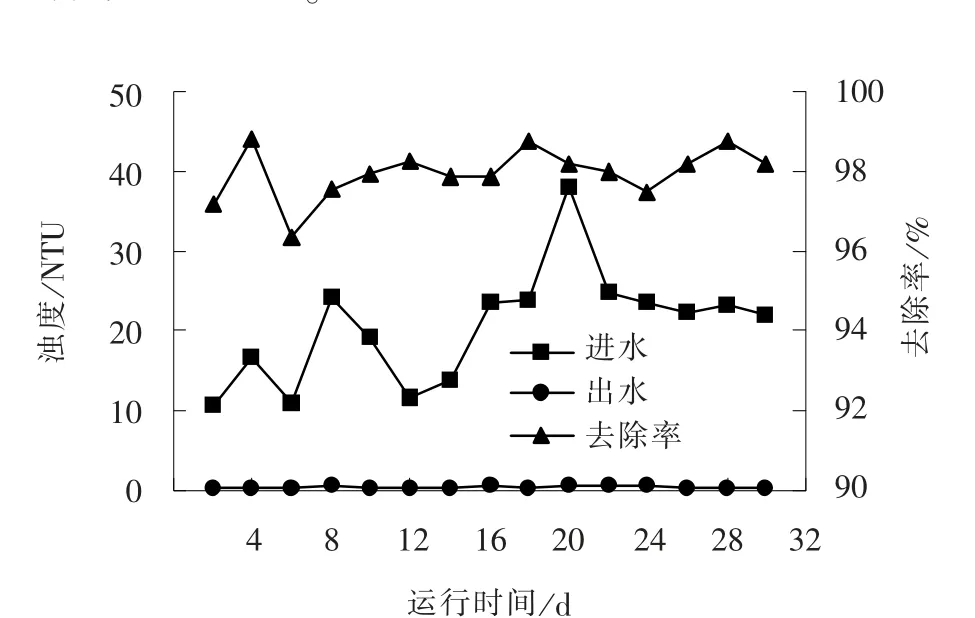

2.2 电絮凝单元对浊度的去除效果

浊度指标一定程度上反应了水体中悬浮物及胶体物质的总量, 中试过程中, 电絮凝单元对浊度的去除效果见图3。

图3 电絮凝单元对浊度的去除效果Fig. 3 Turbidity removal in electrocoagulation unit

由图3 可知, 进水浊度变化较大, 在10.7 ~38.2 NTU 之间波动, 平均浊度为20.6 NTU, 出水浊度基本稳定, 平均值为0.4 NTU, 浊度的平均去除率为97.9%。 进水中胶体和悬浮物在电场的作用下, 更容易脱稳[8], 从而更利于絮体沉淀, 进而得以去除。 出水浊度达到电渗析系统的进水要求, 避免了对电渗析膜的污染。

2.3 组合工艺对总磷酸盐的去除效果

加碱调节进水pH 值为10, 控制电絮凝反应池的电流密度为10 mA/cm2, 电解时间为20 min, 出水进入砂滤池, 水力停留时间为0.3 h, 砂滤出水加酸自流进入中和池, 水力停留时间为0.5 h, 出水经过加压泵进入电渗析单元, 控制操作电压为15 V, 电流为3 A, 淡化室和浓缩室的最佳运行流量为1.0 m3/h, 浓缩室和淡化室体积比为3 ∶1, 开展组合工艺处理炼油污水生化出水的试验研究。

生化出水中磷的主要形态是磷酸盐, 其占比达到总磷的80% 以上, 而回用水中的总磷酸盐是引起系统结垢的主要因素之一[9], 因此通过控制总磷酸盐浓度降低结垢趋势。 考察组合工艺对总磷酸盐的去除效果, 结果见图4。

图4 组合工艺对总磷酸盐的去除效果Fig. 4 Removal of total phosphate by combined process

由图4 可知, 进水总磷酸盐的质量浓度为1.62~3.42 mg/L, 波动较大, 该组合工艺有一定的抗冲击能力, 出水总磷酸盐浓度较为稳定, 电絮凝单元出水总磷酸盐的质量浓度为0.08 mg/L, 去除率达到97.1%, 对总磷酸盐的去除起主要作用, 这是因为电絮凝工艺采用铁电极, 磷酸根与电极溶出的铁离子形成难溶物磷酸铁, 使出水磷酸盐浓度得以降低[10-11]。 电渗析单元出水总磷酸盐平均质量浓度为0.06 mg/L, 远低于回用水的总磷酸盐指标要求。

2.4 组合工艺对电导率的去除效果

电导率表征废水中离子强度, 当回用水中的电导率大于1 500 μS/cm 时, 便会出现结垢, 且电导率越高结垢会越严重, 降低水中的电导率可有效减缓循环水系统的结垢趋势[12]。 组合工艺对电导率的去除效果见图5。

由图5 可知, 中试运行期间进水电导率为1679~2 105 μS/cm, 平均值为1 906 μS/cm, 经加碱调节pH 值, 电絮凝单元出水平均电导率为2 009.3 μS/cm, 略有升高; 在电渗析单元外加直流电场的驱动下, 利用离子交换膜的选择透过性, 阴、 阳离子分别向阳极和阴极移动, 出水平均电导率为469.3 μS/cm, 平均去除率为75.4%。

图5 组合工艺对电导率去除效果Fig. 5 Removal of conductivity by combined process

2.5 组合工艺对COD 的去除效果

COD 是表征水中有机污染物的重要指标之一,组合工艺对COD 的去除效果见图6。

图6 组合工艺对COD 的去除效果Fig. 6 Removal of COD by combined process

由图6 可知, 中试运行期间进水COD 的质量浓度为44 ~ 62 mg/L, 平均值为52.9 mg/L, 较设计进水值偏低。 通过电絮凝工艺的混凝作用, 部分有机物通过沉淀和过滤的协同作用得以去除[13], 电絮凝单元出水COD 平均质量浓度为39.1 mg/L; 电渗析单元使部分带有电荷的有机物从淡水室分离出去, 其出水COD 平均质量浓度为20.2 mg/L, 满足回用水指标要求, 有效避免了废水中有机物污染对回用水水质的影响。

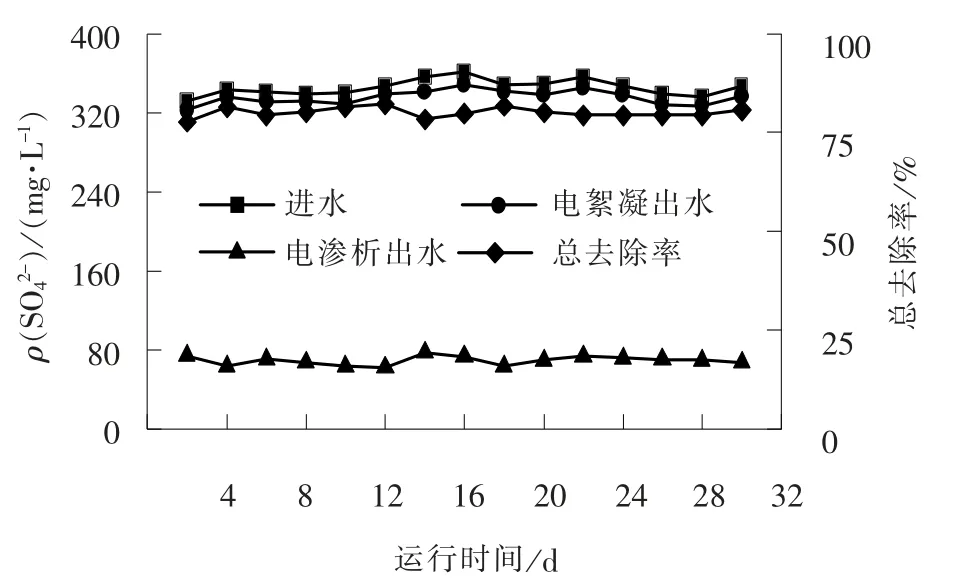

2.6 组合工艺对硫酸根离子的去除效果

若回用水中硫酸根离子含量过高, 会造成设备腐蚀, 且易产生硫酸钙垢, 因此必须控制回用水中硫酸根离子的浓度[14]。 组合工艺对硫酸根离子的去除效果见图7。

图7 组合工艺对硫酸根离子的去除效果Fig. 7 Removal of sulfate by combined process

由图7 可知, 中试期间进水硫酸根离子平均质量浓度为345.4 mg/L, 电絮凝单元出水硫酸根离子质量浓度为335.3 mg/L, 对硫酸根离子的平均去除率仅为2.9%; 电渗析单元出水硫酸根离子平均质量浓度为69.2 mg/L, 平均去除率为80.0%。 在电渗析单元直流电场的作用下, 硫酸根离子穿过阴离子交换膜向阳极迁移, 被阳离子交换膜截留去除。

2.7 组合工艺对总碱度的去除效果

总碱度是指水中能与强酸发生中和作用的物质总量, 主要由强碱、 弱碱和强碱弱酸盐3 类物质组成。 总碱度过高, 易生成沉淀物, 从而对电渗析膜及系统管道产生影响。 运行期间, 进水总碱度为174.9~221.0 mg/L, 平均值为183.4 mg/L, 电絮凝单元出水平均总碱度为78.5 mg/L, 电渗析单元出水平均总碱度为15.3 mg/L, 去除率为91.6%。 电絮凝单元调节pH 值, 使得碱性条件下部分碳酸根离子与金属离子形成沉淀物, 总碱度降低; 中和池加入酸, 部分碱性粒子与酸中和; 形成总碱度的阴离子在电渗析单元直流电场的作用下, 透过阴离子交换膜向阳极迁移, 被阳离子交换膜阻挡, 进而得以去除。 经组合工艺处理后, 出水总碱度完全符合回用水水质指标。

3 结论

(1) 采用电絮凝工艺对废水中总硬度和浊度进行处理, 在初始pH 值为10, 电流密度为10 mA/cm2, 电解时间为20 min 的条件下, 总硬度去除率达93.1%; 出水浊度的平均值为0.4 NTU, 浊度去除率为97.9%, 均满足回用水水质要求。

(2) 电絮凝-电渗析组合工艺对总磷酸盐、 总碱度、 硫酸根离子均有极佳的处理效果, 出水总磷酸 盐、 硫 酸 根 离 子 质 量 浓 度 分 别 为0.062、 69.2 mg/L, 平均去除率分别达到97.6%、 80.0%; 出水电导率为469.3 μS/cm, 平均去除率为75.4%, 具有良好的除盐效果; 出水总碱度为15.3 mg/L, 平均去除率为91.6%; 出水COD 的质量浓度为20.2 mg/L, 以上指标均达到回用水水质要求。 电絮凝-电渗析组合工艺可作为炼油污水循环回用的技术选择。