真空预压联合间歇电渗加固疏浚淤泥试验研究

刘飞禹,李哲,袁国辉,王军,2b,2c

(1.上海大学 土木工程系,上海200444;2.温州大学 a.建筑工程学院; b.浙江省软弱土地基与海涂围垦工程技术重点实验室,c.海涂围垦协同生态保护创新中心,浙江 温州 325035)

沿海城市长期进行疏浚工程作业,疏浚作业会产生大量的疏浚淤泥,如果将其加固处理成路基填料,不仅能解决疏浚淤泥的处置问题,还能够满足公路建设的需要。真空预压法是较为常用的处理疏浚淤泥的方法之一,该方法在20世纪50年代早期由Kjellman[1]提出,并被学者们进行了大量试验研究,如无机药剂对工程废浆药剂真空预压的影响[2]、分级真空排水预压法[3]、药剂掺量对真空固结特性的影响[4]、两阶段真空预压加固疏浚淤泥[5]和真空预压法加固潮间带软土地基[6]等。然而,由于吹填土中含有大量的细颗粒,在真空预压作用下,细颗粒会随水迁移到滤膜中,并在排水板附近形成土柱(如图1所示),这导致了排水板的严重淤堵和土体固结均匀性不佳,此外,真空压力仅能排出土体中的自由水,无法排除土体中的弱结合水。在直流电场作用下,电渗法不仅可以排出土体内的自由水,还可以排出土颗粒表面富集的弱结合水[7],但电渗法导致了电能消耗较高和严重的电极腐蚀问题[8-9],此外,在电渗后期,由于土体开裂严重,电渗效率降低,并且由于在电渗过程中土体中的水分由阳极向阴极进行迁移,土体的固结亦不均匀。因此,电渗法存在不够经济等方面问题,所以至今并未在实践中发挥作用。

图1 细颗粒向滤膜迁移

为联合上述真空预压法和电渗法的优点并克服其各自存在的缺点,提出了真空预压联合电渗法。真空预压联合电渗法加固土体的过程中,在直流电场的作用下,水由阳极向阴极进行迁移,由于排水板布置在阴极附近,因此,在真空压力作用下,阴极附近的水被排水板排出。在此条件下,真空预压联合电渗法有如下优点:1)由于真空预压的作用,电极与土体之间的接触更加紧密,并且阳极与阴极之间的裂缝减少,从而减小了土体的电阻;2)由于电渗的作用,远离排水板的土体得到了更好的加固;3)因为真空预压只能排出土体中的游离水,而电渗的排水效果取决于土体的电渗透系数,所以,电渗可以进一步排出土体中的弱结合水;4)由于真空预压促进了土体的排水,因此,电渗的能耗大大降低。此外,学者们对真空预压联合电渗法已进行了一定试验研究。王军等[10]对电极与排水板的放置方向进行了研究,结果表明,电极与排水板放置方向相同将能够进一步促进土体的排水。Wang等[11]在真空预压联合电渗加固疏浚淤泥的方法中运用了整体式排水板,并且电渗在真空预压的后期开启,这大大降低了电渗的能耗。Li等[12]提出了真空预压联合逐级加压电渗法,研究不同初始加载电压对土体固结的影响,结果表明,初始电势梯度在0.25~0.3 V/cm范围时,逐级加压在排水质量和处理效率方面呈现出较好的效果。此外,Liu等[13]为了改善真空预压联合电渗法后期阶段的处理效果,提出了真空预压联合间歇电渗的方法,试验结果表明,该方法有效地提高了土体的强度,并且降低了电能的消耗。然而,联合方法作用下的排水板淤堵和土体固结不均匀的问题依然存在。Yuan等[14]研究发现,分级真空预压法可有效缓解排水板的淤堵,并且经分级真空预压法处理后的土体固结程度较高,土体强度分布也更加均匀。

基于以上考虑,提出了一种分级真空预压联合间歇逐级加压电渗的方法,研究了间歇通电时间对试验结果的影响,以取得一个既经济又高效的间歇通电时间。通过对监测和测试结果的分析,评估了分级真空预压联合间歇逐级加压电渗法对土体的加固效果,并且获得了最佳的间歇通电时间。

1 试验方法

1.1 试验土样

试验中使用的土样是来自温州瓯飞围垦项目的疏浚淤泥。根据《土工试验方法标准》(GB/T 50123—2019)对疏浚淤泥进行物理性能测试,结果如表1所示。显而易见,土体的含水率大于液限,因此,其十字板剪切强度几乎为零。采用密度计法对土样的粒度分布进行分析,图2为分布曲线。如图2所示,粒径范围0.075~0.005 mm的淤泥含量为51.695%,粒径小于0.005 mm的黏土含量为45.638%,因此,细粒黏土是疏浚淤泥的主要组成部分。此外,对疏浚淤泥进行电镜扫描,如图3所示,疏浚淤泥的单个颗粒一般紧密相连,并呈片状堆积结构,因此,疏浚淤泥的渗透性较差。

表1 疏浚淤泥基本物理性质

图2 土样粒径分布曲线

图3 疏浚淤泥的电镜扫描图(放大倍数5 000)

1.2 试验装置

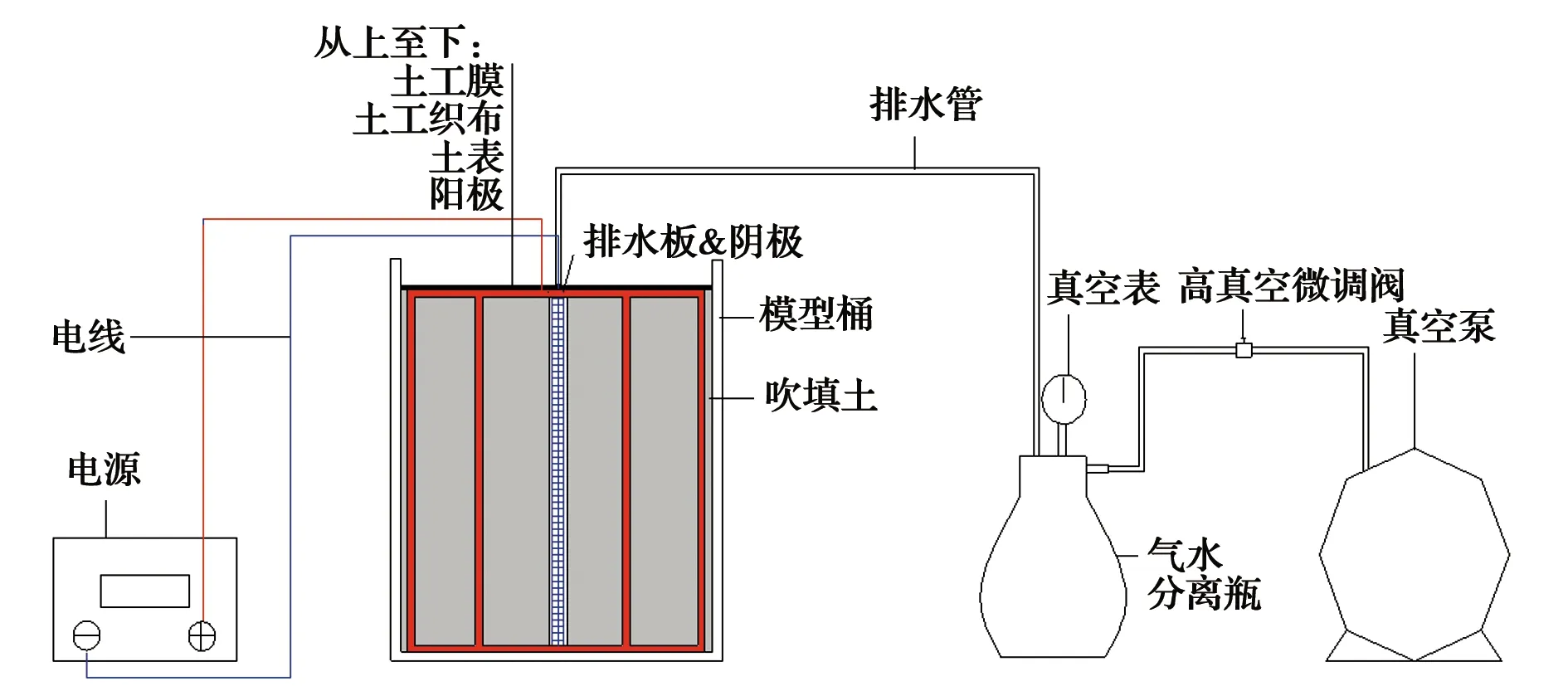

试验装置包括模型桶,真空预压系统和电渗系统,试验装置见图4。试验模型桶为高400 mm、半径300 mm、厚度10 mm的有机玻璃桶。真空预压系统由真空泵、高真空微调阀、气水分离瓶、两层密封土工膜和整体式排水板组成。真空泵的输出功率为3.88 kW,真空压力限值为98 kPa;高真空微调阀被用来达到试验所需的真空压力;试验过程中,从土体中抽出的水用气水分离瓶进行储存;两层土工膜被用来进行覆盖和密封土样,其由0.14 mm厚的聚氯乙烯薄膜构成;整体式排水板是将土体中的水分排出的排水通道,与传统排水板相比,其抗拉强度和排水能力分别提高了19%和38%[15]。电渗系统由GW SPD-3606稳压电源、钢筋阳极和铁丝网状阴极组成。GW SPD-3606稳压电源的最大电压为60 V,最大电流可达到12 A;阳极为高380 mm、直径240 mm的环形钢筋电极,环形电极四周均匀分布6根直径为10 mm的钢筋;阴极为一根高380 mm的铁丝网,其被绑缚于排水板上,并被放置在试验模型桶的中间。

图4 真空预压电渗系统装置

1.3 试验方案

试验前,将土样搅拌均匀,然后倒入5个试验模型桶中,土样的深度为380 mm。然后,将排水板和电极放入土样中,在土表铺上一层土工织布和两层土工膜,再用软管将排水板、气水分离瓶、高真空微调阀以及真空泵连接起来,形成真空预压系统;此外,用电线将钢筋阳极,铁丝网阴极和电源连接起来,形成电渗系统。为了减少水土分离和自重沉降的影响,试验的第1步是让土样静置48 h,并将分离的水分排出。Li等[12]研究表明,初始电位梯度在0.25~0.3 V/cm范围时,逐级加压电渗在排水质量和处理效率方面取得了较好的效果,因此,选择的逐级加载电压分别为4.5、6.0、7.5 V。电渗启动时间为每一级真空预压开始出现排水困难时(排水速率小于10 g/h);当完成每一级的间歇通电后,开始施加下一级真空荷载,当完成80 kPa真空荷载的间歇通电时,继续80 kPa的真空荷载;最终,当停止排水时结束试验。

试验中,试验T1为分级真空预压的对照试验,试验T2~T4分别为每次间歇通电时间12、24、36 h的分级真空预压联合间歇电渗试验,试验T5为每次间歇通电时间24 h的分级真空预压联合间歇逐级加压电渗试验,试验方案见表2。

表2 试验方案

1.4 监测与测试系统

在试验过程中每12 h监测一次真空度、电流、排水量和土表沉降量,在试验的早期增加监测频率;试验结束后,测试土体的含水率、十字板剪切强度和电极腐蚀量。监测与测试系统见图5。

图5 监测与测试系统平面图(单位:mm)

2 结果分析

2.1 真空度和电流

在土体固结过程中,试验T1~T5采用的膜下真空压力加载方式皆为20 kPa→40 kPa→80 kPa,因此,不同试验土体固结效果的差异来自于不同电渗时间和电压加载方式的影响。

图6为电流随时间变化的情况。首先,在电渗的初期阶段电流呈先增大后减小趋势,这是排水通道的形成和土体与电极之间低的界面电阻造成的[16]。其次,从间歇通电的第2阶段开始,电流开始下降,这是因为随着含水率和含盐量的降低,土体电导率的传导途径恶化,并且在电解过程中电极处产生大量气体,气体的排出使电极与土体之间产生了空隙,减小了土体和电极之间的接触面;此外,电极在电解过程中发生腐蚀,这也增加了土体与电极之间的界面电阻,降低了电流。从间歇通电的第2阶段开始,试验T2~T4的电流的大小依次为T2>T3>T4,这表明延长间歇通电时间的同时也降低了电流的大小,从而影响了电渗的作用,这是因为上一阶段间歇通电的时间越长,土体的排水量越多,从而在下一阶段间歇通电时,土体的含水率和含盐量降低。最后,试验T5在间歇通电的第1阶段其电流低于试验T2~T4,但从间歇通电的第2阶段开始,随着下一级电压的施加,其电流开始提升,在间歇通电的第3阶段时,其电流开始超越试验T2~T4,表明逐级加压电渗能够有效缓解电流降低的趋势并提升电渗的效果。

图6 电流随时间的变化

2.2 排水量

图7为排水量随时间的变化情况。首先,从整体上来说,试验T1~T5在分级真空预压和间歇通电的作用下,其排水固结趋势皆呈现阶梯状发展。其次,在20 kPa的真空压力下,试验T1~T5很快在48 h时出现排水困难;然而,分级真空预压试验T1在下一级40 kPa真空压力的作用下,其排水固结再一次发生,当试验进行到156 h时,试验T1在40 kPa的真空压力作用下出现排水困难,于是开始80 kPa的真空压力;试验T2~T5由于间歇通电的作用,其在20 kPa真空压力作用下排水固结继续发生,当间歇通电时间结束时,开始40 kPa的真空压力,在40、80 kPa的真空压力作用下,同理,一旦开始出现排水困难,开启间歇通电。最终,试验T1~T5的排水量分别为4.855、5.65、6.2、6.3、6.72 kg,试验T4分别比试验T1、T2和T3多排水约29.76%、11.5%和1.61%,表明间歇通电时间越长,越有利于疏浚淤泥的排水固结;然而,土体的排水量并不与间歇通电时长呈正比,当间歇通电时长超过24 h后,间歇通电时长的增加对土体排水效果的影响减弱,这是由于当间歇通电时间过长时,电极与土体之间的界面电阻增大,土体内电流减小,从而降低了间歇电渗的作用。此外,试验T5分别比试验T1~T4多排水38.41%、18.94%、8.39%和6.67%,这表明间歇逐级加压电渗的排水效果要优于间歇电渗的排水效果,这是因为虽然间歇电渗试验的高电压在电渗的早期能够带来更快的排水速率,但是排水速率降低的也更快,这导致了在电渗后期排水速率变慢;然而,虽然间歇逐级加压电渗试验的排水速率在电渗的早期不高,但由于电压的逐渐升高,其排水速率降低的趋势变缓,因此,在电渗的后期其排水量超越了间歇电渗试验的排水量。

图7 排水量随时间的变化

2.3 土表沉降

图8为平均土表沉降随时间的变化。从图8可以看出,沉降的发展趋势与排水量的变化趋势基本一致。由于间歇电渗的作用,分级真空预压联合间歇电渗试验T2~T5在开启电渗后,其沉降量开始分别超越分级真空预压试验T1的沉降量。此外,试验T5虽在试验前期其沉降量低于试验T3和T4,但由于逐级加压的作用,其沉降量在试验后期开始超越试验T3和T4。最终,在试验结束时,试验T1~T5的沉降量分别为5.01、5.98、6.7、7.0、7.2 cm,试验T4的沉降量分别比试验T1~T3的沉降量多39.72%、17.06%和4.48%,这意味着间歇电渗进一步促进了疏浚淤泥的排水固结,然而,当间歇通电时间超过24 h后,通电时长的进一步增加对疏浚淤泥的排水固结作用减弱。此外,试验T5的沉降量分别比试验T3、T4的沉降量多7.46%和2.86%,这表明间歇逐级加压电渗法对疏浚淤泥的加固效果比间歇电渗法更佳。

图8 平均土表沉降随时间的变化

2.4 含水率

从不同的深度以及距阳极不同的位置取出土样测量土体强度提升后的含水率。由于数据庞大,取水平方向以及竖直方向含水率的平均值进行比较。图9(a)、(b)为含水率沿水平方向和深度方向的分布。从图9(a)可以看出,试验T1距排水板越近,含水率越低,这是因为距排水板越近,真空压力越高[17];试验T2~T5距阳极越近含水率越低,但在阴极附近含水率突然下降,这是因为在电渗过程中,土体中的水在电场的作用下从阳极向阴极进行迁移,并且阴极(排水板)附近真空压力较高。从图9(b)可以看出,土体表层含水率最低,并沿着土体深度方向递增,这是因为真空压力沿着排水板衰减,土体的表层真空压力最高。从图9(a)、(b)中皆可以看出,试验T1、T2、T3、T4和T5的平均含水率为T1>T2>T3>T4>T5,这是因为间歇通电的时间越长,排水效果越好,并且间歇逐级加压电渗相较于间歇电渗的排水效果更佳。此外,在均匀性方面,试验T1、T2、T3、T4和T5在水平方向上含水率的最大差异分别为4.43%、1.14%、0.87%、0.8%和0.75%,因此,分级真空预压联合间歇电渗极大地改善了土体固结的均匀性,这是因为土体内的细颗粒在低真空压力下能够在原地聚集成大的颗粒团,并且电渗的阳极位于远离排水板的位置,阴极位于排水板附近,在电渗的作用下,远离排水板的水分恰好能够被迁移到排水板周围并被排水板排出。

图9 土体加固后含水率的分布

2.5 十字板剪切强度

十字板剪切强度用一个微型十字板剪切仪进行测试,十字板剪切测点和上述的含水率测点位于同一位置,同样也取水平方向和深度方向的平均值进行比较。十字板剪切强度在测试之前几乎为零。从图10(a)可以看出,试验T1距排水板越近,十字板剪切强度越高;试验T2~T5距阳极越近,十字板剪切强度越高,然而,在阴极附近十字板剪切强度突然升高,这和含水率变化的原因一致。同时,如图10(b)所示,沿深度方向上,十字板剪切强度的减小趋势和含水率的增加趋势十分相似。此外,试验T5的十字板剪切强度沿水平方向相差的最大值为1.1 kPa,而试验T1~T4的最大差值分别为3.59、1.9、1.5、1.3 kPa,因此,试验T5土体固结的均匀性最佳。

图10 土体加固后十字板剪切强度的分布

基于十字板剪切强度图,土体承载力可以估算为[18]

Fa=(π+2)Cu

(1)

式中:Cu为土体的十字板剪切强度。根据式(1),试验T1~T5的最小土体承载力分别为97.87、111.06、124.22、128.79、131.11 kPa,试验T5的承载力分别比试验T1~T4的承载力提升了33.96%、18.05%、5.55%和1.8%,表明间歇通电时间越长,土体固结的越充分,然而,当间歇通电时间超过24 h后,承载力的提升效果并不明显;此外,间歇逐级加压电渗比间歇电渗对土体承载力的提升效果更佳。

2.6 电极腐蚀和能耗

阳极腐蚀通常是电渗的主要缺点之一。腐蚀反应通常包括水的电解和电极的氧化还原反应。阳极的反应为

(2)

(3)

阴极的反应为

(4)

从式(2)~式(4)可以看出,在电渗过程中,阳极通过氧化溶解,释放氧气,生成氢离子,阴极会产生氢气和氢氧根离子。因此,电极表面产生的气泡增加了电阻,从而降低了电流和处理效率。

试验前后分别称量阳极的质量,其差值即为阳极的腐蚀量。图11为各组试验阳极腐蚀量的情况,试验T2~T5的腐蚀质量分别是116.93、155.72、196.46、141.15 g。首先,试验T4的阳极腐蚀质量多于试验T2和T3阳极腐蚀质量的68.02%和26.16%,说明间歇通电时间越长,阳极腐蚀越严重。此外,试验T5的阳极腐蚀质量比试验T3的阳极腐蚀质量减少了9.36%,这表明间歇逐级加压电渗法缓解了阳极的腐蚀情况,这是因为间歇逐级加压电渗的电流强度小于间歇电渗的电流强度,而腐蚀速率与所施加电流强度成正比[19]。

为了反映间歇电渗作用下的能量消耗情况,引入间歇电渗的平均能耗系数C,意为在间歇电渗的作用下,排出单位体积的水所需的电能,表达式为

(5)

式中:Ui为间歇电渗的电压,V;It为间歇电渗过程中某一时刻的电流值,A;Q1为分级真空预压试验T1的最终排水量,kg;Qj分别为分级真空预压联合间歇电渗试验T2~T5的最终排水量,kg。计算结果见图11,试验T2~T5的间歇电渗平均能耗系数分别为0.93、1.35、1.57、0.68 kWh/kg,试验T4的平均能耗系数分别比试验T2和T3的平均能耗系数增加了54.84%和16.3%,表明间歇通电时间越长,间歇电渗的平均能耗系数越高。此外,试验T5的平均能耗系数分别比试验T2~T4的平均能耗系数降低了26.88%、49.63%和56.69%,表明采用24 h间歇通电时长的间歇逐级加压方法有效地降低了电渗过程中产生的能耗。在成本方面,Li等[12]和Wang等[20]所研究的真空预压联和电渗法中电渗的能耗系数皆大于1 kWh/kg,因此,试验采用的24 h间歇通电时长的间歇逐级加压法具有较好的经济性。

图11 阳极腐蚀量和平均能耗系数

3 结论

1)间歇通电时间越长,土体排水及沉降量越大,但间歇通电时间越长,电流下降也越快,因此,间歇通电时长超过24 h后,分级真空预压联合间歇电渗法对土体承载能力的提升仅为3.68%。此外,由于间歇逐级加压电渗法可有效延缓电流降低的趋势,间歇逐级加压电渗法对土体的提升效果在试验后期超越了间歇常电压电渗法对土体的提升效果,最终,在试验结束时,其提升值为5.55%。

2)分级真空预压法处理过的土体在水平方向上含水率和十字板剪切强度的最大差异分别仅为4.43%和3.59 kPa,因此,分级真空预压法有效地改善了土体固结的均匀性。此外,分级真空预压联合间歇逐级加压电渗法又进一步改善了土体固结的均匀性,其水平方向上含水率和十字板剪切强度的最大差值分别为0.75%和1.1 kPa。

3)相比分级真空预压法以及分级真空预压联合间歇电渗法,分级真空预压联合间歇逐级加压电渗法加固过的土体获得了更低的含水率和更高的十字板剪切强度。此外,经该法加固过的土体最低承载能力分别比其他几种方法加固过的土体的最低承载能力提高了33.96%、18.05%、5.55%和1.8%。

4)电极腐蚀量和电能消耗与间歇通电时长成正相关,但间歇通电时长超过24 h后,间歇通电时间的延长对土体的加固效果便不再明显,因此,最佳间歇通电时长为24 h。此外,分级真空预压联合间歇逐级加压电渗法显著地降低了电极的腐蚀量和电能的消耗,其电极腐蚀量和电能消耗分别比分级真空预压联合间歇电渗法降低了9.36%和49.63%。