新型煤化工利用冷凝液余热的水处理节水利用

李永峰

(国能包头煤化工有限责任公司,内蒙古包头 014010)

0.引言

近年来,随着现代煤化工产业的发展,黄河沿线由于背靠储量丰富的煤炭资源已成为煤化工最主要的集聚区。一半左右的煤基制烯烃项目,均位于黄河沿线。某公司为国有特大型能源企业,世界上最大的煤炭电力公司,作为其旗下世界首套煤制烯烃能源企业,在为国家新能源战略引领示范作用和煤炭清洁利用做出贡献的同时,也存在着现代煤化工行业水耗较高的特点。而黄河流域具有资源型缺水特征,致使绝大多数现代煤化工项目受到水资源制约。

未来,推动现代煤化工产业节水工作已成为企业和政府工作的重点:(1)政策方面:推动加强节水技术改造,围绕煤化工行业建立黄河流域高耗水企业、用水工艺、技术和设备目录,制定黄河流域高耗水工艺技术改造指导意见。(2)企业自身方面:1)加强节水管理。创新节水管理模式,实现节水管理水平及效益双提高。成立节水工作领导小组,加强用水计量及信息化管理,提高节水管理水平。2)加强非常规水资源开发利用,企业内部挖潜,对现有工艺和设备进行技术升级,提高水的利用率,减少新水使用量。提高水的重复利用率,并增加如有效收集雨水等措施。在增加污水利用率方面,采用优质药剂,提升反渗透回收率;采用软化、沉淀、过滤、超滤、反渗透等污水处理回用技术,实现生产废水、生活污水回用。节约用水是当代社会发展的重要举措,煤化工行业作为水耗较高行业,更需将既有产能向高效节水方向调整,起到节水表率作用。

某公司现场相关装置的工程技术人员,经过长时间对生产工艺参数和设备工况进行分析后,对除盐水原水加热系统进行少量的投资进行升级改造后,大幅度提高水的利用率,节省大量的循环冷却水的同时还节省了大量的蒸汽,并提高了反渗透的回收率,减少浓盐水的排放量,取得很好的经济和社会效应,在节能减排方面有着很好的示范效应,并获得公司科技进步奖。下面就具体的实施过程与读者进行探讨。

1.设备概况及存在问题

某公司化学水装置制二级除盐水分两路,一路为原水通过超滤反渗透、二级离子交换系统的常规制水工艺制除盐水,一路为化工装置做完功后返回的冷凝液制除盐水。化工装置返回的冷凝液660h/t,水温在100℃左右,需要利用6组板式换热器通过二级冷却至40℃以下再经活性炭过滤器,除铁过滤器,混床处理达到二级除盐水标准外送至电站锅炉和化工装置,循环冷却水用量冬季2000h/t左右,夏季更是达到2400h/t左右。而与此同时,由于制除盐水系统用的原水,水温只有15℃~17℃,冬季更是维持在4℃~8℃左右。水处理制除盐水所用的原水大部分是混合换热器用0.46MPa蒸汽加热,由于原水用量负荷有波动,考虑到装置紧急停车原水中断等异常情况,且水温不易调节,从而影响安全生产,装置以前分别用循环水对冷凝液进行冷却,用蒸汽对原水进行加热。而换热效率受到蒸汽量的制约,时常出现(尤其是冬季)水温达不到反渗透进水最佳温度的条件。导致反渗透回收率受到影响,浓水排放量大的问题。另一方面由于换热器所用循环水水质受浓缩倍率等因素的影响,氯离子和浊度较原水高。经常出现结垢和污堵的现象,换热效率降低并对循环水的需求量大[1]。

2.技改措施

为此,经过数据测算,制除盐水用原水虽然有波动,平常在900h/t~1000h/t,最低时也在800h/t,完全可以满足两台(一大一小)板式换热器冷介质用量,小换热器的冷却水用量300h/t左右,大换热器的冷却水用量450h/t左右。同时可以对冷却水的入口增设远传气动调节阀,以此来调节水温[2]。

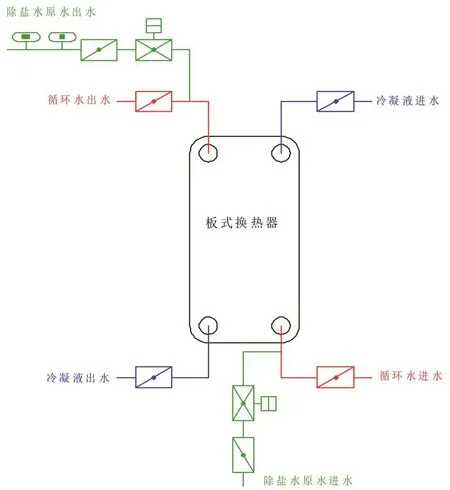

经过测算和设计,项目在装置停工检修期间得以实施,对管路进行改造,在制除盐水原水母管增加跨线至#B2、#2板式换热器循环水入出口,同时保留原循环水管线,以防原水突然中断紧急情况下迅速切换至循环水来保证安全生产。在新增管线上增加手动和气动两道阀保证严密性,防止互相窜水影响水质,并且增加在线冷却水电导表,实时监控水质,通过电导率的变化来及时判断是否有窜水和泄露情况以便及时进行调整,还增加换热器冷却水出口在线温度表,实时监控水温[3]。项目施工只用了15d时间即已完成,总投资在15万元左右。投入运行后,完全达到设计预期,提质增效、节水减排效果非常明显。改造前后换热器流程图1、图2所示。

图1 改造前换热器流程

图2 改造后换热器流程

3.改造效果

改造后运行非常稳定,即使在原水流量波动和冷凝液水量不稳定的情况下,通过监测温度,对水流量进行调节和切换,也完全能够满足生产要求的各项工艺指标。起到一举多得的效果,具体成果如:(1)大大降低循环冷却水用量,减少循环水消耗。(2)节省蒸汽用量,提高热效率。(3)原水品质好于循环冷却水,板式换热器结垢率显著下降,提高换热效率,从而冷却水用量进一步降低,并且板式换热器板片的使用寿命得以延长,大幅降低设备维修更换费用,减少工作量。(4)使原水换热后的运行温度从原来的23℃提高到25℃左右,(当原水每提高1℃,反渗透的回收率提升2%~3%),大大节约成本。当反渗透回收率增加,相应的浓盐水量就减少,减轻企业废水处理压力。

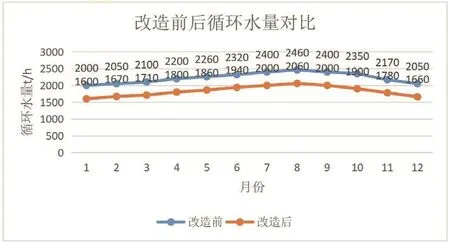

经过较长时间运行,目前循环水用量,夏季已经降到1900h/t~2000h/t左右,冬季更是降到1600/t左右。而加热原水的0.46MPa蒸汽从原来11t/h减少到现在5t/h左右,即使在冬季蒸汽用量也不超过8t。在保证生产的情况下,使生产水的运行温度从原来的23℃提高到25℃以上,(当生产水温度每提高1℃,反渗透的回收率增加2%~3%)按照正常运行工况,反渗透产水750t/h,(按照每提高1℃,反渗透的回收率增加2%计算)每小时可多产水30t,同时少排浓盐水30t/h,大大节约成本。循环水用量前后对比图3所示,蒸汽用量前后对比图4所示。

图3 循环水用量前后对比

图4 蒸汽用量前后对比

反渗透产水回收率由于水温保持在25℃左右,全年稳定在75%上下。改造前后用水数据对比见表1。

表1 改造前后用水数据对比

直接经济效益:各栏目的计算依据:反渗透每小时多产水;30t/h×24小时×180天(冬季半年)×6元(反渗透产水成本)=77万元左右;循环水按每小时节约400吨计算:400t/h×24小时×180天(冬季半年)×0.1元(循环水成本)=18万元左右;换热效率提高节约0.46Mpa蒸汽按每小时4吨算:4t/h×24小时×180天(冬季半年)×30元(蒸汽成本)=52万元左右;反渗透每小时多产30吨水,相应废水少排30吨。30t/h×24小时×180天(冬季半年)×3元(废水处理成本)=40万元左右;只计算冬季半年的直接经济效益就共计190余万元,全年直接经济效益保守估计在300万元以上。经济效益十分明显,符合最初改造的初衷。

间接和社会效益:水的循环利用是体现化工企业用水节约的一个重要方面,全社会都在提倡节约用水的良好风气时,企业节约用水在减少了废水对环境污染以及降低工业废水影响居民生活的程度等方面起到很大作用。因此,实现企业用水的绿色和循环利用,不仅对企业是有经济效益,对社会也可受益得利的。企业可以把经过一次生产的废水、污水通过处理将其回收再利用,重复用水。通过合理回收水的热能量还能减少能源消耗,达到二氧化碳减排的效果。减少和避免生产及辅助生产过程中水的损失和浪费。通过高效、合理利用水资源,实行循环用水建立起水资源的循环经济。所以,节约用水对企业来说也是实现经济效益的一个途径。加强技术改造实现水资源的重复利用,也是实现节水增效的有效措施。鼓励职工积极提供合理化建议,筹措资金,大力开展节水技术改造工作。节水的直接表现为节省用水,降低用水量,从而保证了现有供水设施为用户提供稳定、可靠的水源。解决了为开辟新水源所花费的昂贵资金,当然也节省了因节省水量而少花的供水费用、排污费、污水处理费及相应的基础建设费用。

4.结语

认真合理分析现场工艺设备运行工况,在满足现场安全稳定生产的前提下,经过科学缜密设计,通过对现有工况进行合理改造,能够达到节能降耗,节约用水,创造良好的经济效益和社会效益。企业通过自身的挖潜降耗,提高水的利用率,不但对自身的运营和降低单位能耗方面非常有益,在国家环保政策越来越严格的情况下,甚至关系到企业未来的生存和发展。通过各种技术改造降低能耗,将是企业未来发展的必由之路。通过研究和实践得出的一点感受和见解,可为其他企业进行相应问题分析和改造提供借鉴。