光伏发电双轴自动跟踪控制系统的设计与应用

孙 婷,赵子涵,赵永彬

(1.南京国电南自新能源工程技术有限公司,江苏 南京 210000;2.南京市金陵中学,江苏 南京 210005)

0 引言

太阳电池板有多种安装方式。工程上使用何种安装方式,决定了项目的投资、收益以及后期的运行、维护。实际工程采用的安装方式主要包括:固定安装、单轴跟踪(平轴、斜轴)、双轴跟踪[1]。固定安装方式是将太阳电池方阵按照固定的对地角度和方向安装。单轴跟踪安装方式是将太阳电池板安装在1 个旋转轴上,运行时方阵只能跟踪太阳运行的方位角或者高度角中的1 个方向。双轴跟踪太阳电池方阵沿着两个旋转轴运动,能够同时跟踪太阳的方位角与高度角的变化。理论上,双轴跟踪可以完全跟踪太阳的运行轨迹,以实现太阳光线始终垂直于光伏电池板平面。

自动跟踪系统能良好工作的前提是准确得到太阳光位置。目前,常用的2 种跟踪方式是光电跟踪和视日跟踪。光电跟踪是利用传感器采集的信息实时计算太阳光的位置。视日跟踪是根据光伏电站所在的位置,通过天文学计算方法得到该位置不同时间太阳光的方位角和高度角,进而参与整个系统的控制。

本文设计了光电跟踪和视日跟踪[2-3]相结合的双轴自动跟踪控制系统。首先,给出了该系统的整体设计思路;其次,给出了硬件电路的设计和软件算法程序的实现方法;最后,选取某个工程,将工程实测数据与PVsyst 软件的仿真结果进行对比和验证。验证结果表明:该自动跟踪控制系统跟踪效果良好,与预期结果一致。与固定安装相比,双轴跟踪方式可将光伏发电量提升30%以上,有效提高了太阳能的利用率,具有很好的推广价值和市场前景。

1 系统方案设计

1.1 系统结构设计

本文的研究对象是新型光伏电池板双轴跟踪系统[4-5]。其系统外观结构如图1 所示。

图1 系统外观结构示意图Fig.1 Schematic diagram of system appearance structure

图1 中:电机1 控制电池板的水平方向(东、西方向)转动,跟踪太阳光的方位角;电机2 控制光伏电池板垂直方向(南、北方向)转动,跟踪太阳光的高度角,最终使得电池板平面与太阳光实时保持垂直,提升光伏电站的发电量。该双轴跟踪支架结构设计简单、巧妙,具有控制灵活、精度高的优点。

1.2 系统工作原理

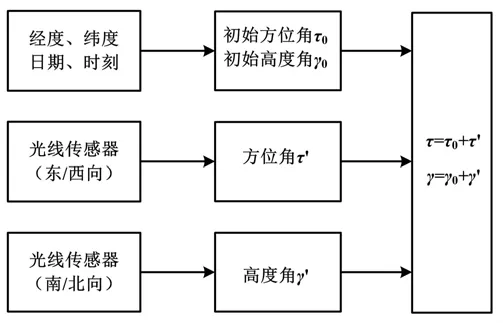

双轴跟踪装置的控制系统设计原理如图2 所示。该设计采用视日跟踪粗调与光电跟踪微调相结合的控制方式。

图2 控制系统设计原理图Fig.2 Design principle of control system

在系统开始工作时,首先根据所在地的经纬度、实时时间,得到预先存储在系统的太阳光初始高度角γ0及方位角τ0。该数据值由天文算法[1,6]计算得到:

式中:γ0为太阳光初始高度角;τ0为太阳光初始方位角;φ为系统所在位置的纬度;δ为系统所在位置的经度;ω为太阳时角。

初始高度角和方位角作为系统控制策略的前馈量值,可以快速输出电机驱动电路的脉冲控制信号,使光伏电池板到达理想位置附近,完成系统的初步跟踪。但由于天气、地面坡度等情况不同,系统跟踪结果存在一定的偏差。

紧接着,控制系统比较在光伏电池板不同位置和方向上布置的4 个光电传感器模拟量值大小关系,对高度角和方位角作进一步微调。通过比较方位角给定值与反馈值的大小关系,产生电机1 的脉冲控制信号,控制电机1 转动方向和转速。通过比较南北方向上的2 个模拟量值大小关系,比较高度角给定值与反馈值的大小关系,产生电机2 的脉冲控制信号,控制电机2转动方向和转速,直至误差范围在要求的范围之内。这表明电机到达理想的位置即停止转动,实现了跟踪系统的进一步精确调整,从而保证了整个光伏电池板在每个时刻都能获得最大的光照。

2 硬件电路设计

本文提出的双轴自动跟踪系统硬件电路结构原理如图3 所示。该电路包括电源板、模拟信号处理板、控制板和电机驱动板[6-7]等。核心控制部分采用现场可编程逻辑门阵列(field programmable gate array,FPGA)实现[7-8]。相比传统采用单片机的实现方式,FPGA 是并行运行的,程序运行速度更快、更灵活,且可通过在程序中嵌入软核系统,使程序设计更加方便。整个系统因此具有很强的抗干扰能力。

图3 硬件电路结构原理图Fig.3 Schematic diagram of hardware circuit

2.1 电源电路

电源电路原理如图4 所示。

图4 电源电路原理图Fig.4 Schematic diagram of power supply circuit

整个双轴跟踪系统的电源采用直流供电,同时检测逆变器交流并网侧电源。当交流侧失电时,转轴不执行任何操作;当交流侧满足条件时,转轴启动。直流电源从光伏组串输出的直流侧取电,利用直流转直流(direct current to direct current,DC/DC)变换电路得到整个控制系统所需的各电压等级的电源。DC/DC 变换电路输入电压的范围是200~1 000 V。整个电路主要包括直流输入滤波保护电路、电源芯片及外围保护电路、脉冲宽度调制(pulse width modulation,PWM)信号驱动电路、高频变压器、输出电压采样保护电路、输出稳压电路等。电源芯片采用UCC28C44,整个电路的输出电源有+24 V、±15 V 和+5 V。

2.2 模拟量信号处理电路

模拟量信号处理电路原理如图5 所示。

图5 模拟量信号处理电路原理图Fig.5 Schematic diagram of analog signal processing circuit

光电传感器模拟量输出的电流信号4~20 mA,输出电压范围0~10 V。为了增加整个系统的稳定性和抗干扰性,在外部输入信号和信号处理电路之间增加隔离电路。隔离芯片采用ISO124,再经跟随、放大电路处理后输入到A/D 芯片。运放采用LF353。它具有输入电压范围宽、输入阻抗大、线性工作等优点。

2.3 控制板

控制板以FPGA 芯片为核心。FPGA 完成整个系统算法的逻辑实现,包括控制外部A/D 芯片的工作与外部数据存储芯片的数据读取,以及产生电机脉冲控制信号等。FPGA 芯片采用CycloneII 系列EP2C8Q208,工作频率为50 MHz。A/D 芯片采用AD7656,16 位A/D,转换电压范围为-10~+10 V,转换率最高为800 kS/s,可实现对6 路模拟量信号的同步转换。存储芯片采用24LCO4B,低功耗,采用I2C 通信协议,存储空间2×256 B,用于存放预先计算的方位角和高度角值。定时芯片采用DS3231SN,用于系统定时。FPGA 控制器根据系统时钟,从存储芯片中读取数据。

2.4 驱动电路

由FPGA 控制器控制产生2 个电机所需的脉冲信号,但该脉冲信号无法直接驱动电机。本方案采用CONCEPT 公司一体化驱动核2SC0108T。该驱动核可以实现3 路PWM 信号的电平转换,得到相反的2 路驱动信号。驱动信号高电平为+15 V,低电平为-8 V。

电机的供电回路如图6 所示。该供电回路采用三相全桥电路结构。2 个方向的电机可以采用同一个供电电路和驱动电路;通过控制接触器KM1和KM2的通断,选择其中的1 个电机工作;通过A、B、C 三相之间的相位关系,控制电机的正转或反转;通过脉冲信号的占空比调节转速;通过脉冲信号的有效时间,控制电机的转角值。

图6 供电回路示意图Fig.6 Power supply circuit

3 软件算法设计

整个控制系统的软件程序设计是基于FPGA 实现的[9-11],采用系统嵌软核和Verilog HDL 共同完成。程序功能设计主要包括两大部分:一是控制外部A/D 采样转换,完成对光电传感器模拟量信号的采集;二是基于比例积分(proportional integral,PI)控制算法和预先存储的前馈量值计算太阳光的最终高度角和方位角,控制脉冲产生模块,进而产生电机的脉冲控制信号。

3.1 A/D 采样程序设计

该设计由FPGA 实现A/D 采样,基于状态机设计思路完成A/D 采样程序的设计,产生A/D 芯片工作所需的CONVST、/CS、/RD 信号,并在/RD 上升沿读取转换后的16 位数据。基于状态机的A/D 采样流程如图7 所示。

图7 基于状态机的A/D 采样流程图Fig.7 Flowchart of A/D sampling based on state machine

3.2 控制策略

本文根据A/D 采样程序得到各光电传感器的数字量信号,基于PI 控制器和前馈量相叠加的算法得到太阳光的方位角和高度角值,并以此作为脉冲信号产生模块的输入量值,产生响应的脉冲信号,进而控制电机的转动。本文给出的高度角和方位角计算如图8所示。

图8 高度角和方位角计算示意图Fig.8 Calculation diagram of altitude angle and azimuth angle

脉冲控制信号控制策略如图9 所示。

图9 脉冲控制信号控制策略示意图Fig.9 Schematic diagram of pulse signal control strategy

首先,利用太阳光的方位角和高度角作为给定值,计算得到光伏电池板的高度角和方位角的给定值。然后,利用角度检测电位器检测光伏电池板的实际高度角和方位角作为反馈。当两者误差值在误差要求范围内时,输出使能信号为低,无脉冲信号输出,不进行任何方向的调整;若误差范围超出要求范围,为正误差时输出正序的3 个调制波信号,为负误差时输出负序的3 个调制波信号。最后,与三角波信号比较产生PWM信号,通过控制开关器件的通断,控制电机转向和速度。南北方向的电机控制逻辑同东西方向相同,控制光伏电池板与太阳光始终保持垂直。

4 仿真与实测分析

4.1 仿真设计

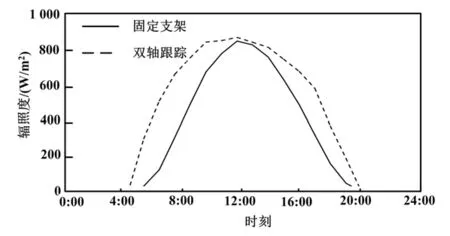

为了进一步验证本系统方案设计的有效性,以新疆某地区的光伏项目为例,利用PVsyst 软件分别对采用固定支架和双轴跟踪方式的电池板接收到的太阳辐射值进行仿真[12]。将测试得到的数据进行描点,得到基于PVsyst 仿真的2 种支架跟踪方式电池板辐照度曲线对比图,如图10 所示。固定支架不考虑组件之间的遮挡,支架倾角为38°。

图10 基于PVsyst 仿真的辐照度曲线对比图Fig.10 Comparison of irradiance curves based on Pvsyst simulation

4.2 实测分析

将本文设计控制方案应用到新疆某工程项目中。为了方便测试和对比,本文直接采用逆变器不同时刻的并网功率值近似为光伏电池板的功率输出,即等效为接收到的太阳辐照度值。该逆变器额定功率为136 kW。其中一台逆变器对应采用固定支架的光伏电池板,另一台逆变器对应采用双轴跟踪系统的光伏电池板。观察后台监控系统,得到这2 台逆变器的功率数据值。实际工程采用双轴跟踪系统与固定支架的光伏逆变器并网功率值曲线如图11 所示。

图11 光伏逆变器并网功率值曲线Fig.11 Grid connected power value curve of PV inverter

分析图10 和图11,均可利用2 条曲线下的面积之比代表相应发电量之比。由此可以发现,采用双轴自动跟踪系统所包围的面积均大于固定支架方式,超出比例值分别为31.2%和31.6%,均超出30%以上,且两者的仿真结果一致。因此,采用双轴自动跟踪系统可以提高发电量达30%以上。

5 结论

本文给出了一种基于FPGA 实现的双轴自动跟踪控制系统。该系统采用FPGA 作为控制核心,具有电路结构简单、工作频率高等优点。首先,采用粗调和微调相结合,可以快速、准确定位太阳光的位置。然后,利用数字逻辑判断得到各电机供电回路的脉冲信号。最后,提出采用工作过程分时控制,减少了硬件电路,降低了成本。将现场实测数据与PVsyst 仿真结果对比,验证了本系统设计的有效性。双轴自动跟踪系统方式相比固定支架方式,可提升发电量达到30%以上,适合进一步推广和应用。