高压注水泵基础设计的防振砂技术运用

刘 超,孙晓松,邢 菲,徐金亮,生文博

(中石油渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

某地采油厂各区块联合站注水泵房,安装好高压注水泵并投入使用后,由于高压注水泵往复运动时的振动过大,导致基础出现开裂,甚至发生底座断裂,影响高压注水泵运行,阻碍了油田的正常生产。因此,分析高压注水泵基础设计的合理性,结合实际情况采用优化措施,避免高压注水泵的基础开裂。

1 高压注水泵基础设计要点

某地采油厂各区块联合站注水泵房内的高压注水泵是基于GB 50010—2010《混凝土结构设计规范(2015年版)》、GB 50040—1996《动力机器基础设计规范》、GB 50391—2014《油田注水工程设计规范》、SH/T 3057—2017《石油化工落地式离心泵基础设计规范》设计的,属于大型往复式高压注水泵。以注水泵房内的1#高压注水泵基础设计为例,从角度分析设计要点。

1.1 高压注水泵机组布置

注水泵房内的高压注水泵机组为:1#、2#高压注水泵是其中的常用泵,3#高压注水泵为备用泵[1]。基于相关规定,在设计高压注水泵基础过程中,泵房内注水泵机组排列方式采用单行排列,而关键机组布置、通道宽度设计等均能够满足设备安装、维护、检修、运行等各个方面的要求,并且符合以下4 方面的条件:①机组突出部分、墙体的静距离≥1.2 m,同时预留出了维修人员的检修操作空间,满足泵轴、电机转动就地检修等方面的空间要求[2];②高压注水泵基础间净距要≥1.0 m,能够满足高压注水泵实现整体拆除搬运等工作需求;③由于高压注水泵工艺配套的高压阀门、进出口管线、仪表等比较复杂,以及过滤器体积等方面的问题,要求高压注水泵的基础间净距≥1.0 m,否则无法实现高压阀门、工艺管线配管、过滤器等安全要求[3];④高压注水泵的主要通道宽度需设置为1.5 m,这一距离更方便维修人员和操作人员实施操作。

1.2 高压注水泵基础形式

基于泵房结构是否连接,高压注水泵基础形式可以分为分离式和整体式:地下式泵房、半地下式泵房采用整体式,地面式泵房采用分离式,与钢筋混凝土底板连接之后,可以成为一个整体[4]。整体式基础也是泵房结构的设计内容,1#高压注水泵基础属于分离式,所以开展分离式基础的相关研究。

1.3 基础尺寸

高压注水泵基础设计过程中,基础尺寸方面有高压注水泵泵厂给出的泵底座尺寸、地脚螺栓孔相对间距等一系列数据,基于此设置1#高压注水泵基础的尺寸是3.8 m×2.3 m[5]。

1.4 重量与高度要求

高压注水泵、电机的重量为9.0 t,因为基础重量规范中要求为机组重量的2.5~4.5 倍,所以1#高压注水泵基础的重量设定为23 t,满足基础重量的规范要求。这意味着高压注水泵基础可以承受注水泵与电机总荷载,有效保障高压注水泵运行的稳定性。其次,高压注水泵基础顶面需要高于泵房室内地面100~200 mm,所以设置为100 mm,满足地面距离、工艺配管管线等要求[6]。

1.5 高压注水泵基础螺栓孔的安全条件

(1)为了方便开展地脚螺栓的调整、注水泵的安装等工作,高压注水泵基础设计需要预留螺栓孔,方便安装地脚螺栓。但螺栓直径规定,在d<40 mm 时,螺栓孔中心至基础边缘尺寸需>200 mm。将1#高压注水泵基础的脚螺栓直径设定为24 mm,螺栓孔中心距离基础边缘设置为280 mm,可以满足这一要求[7]。

(2)螺栓孔要求是方孔,尺寸为80~200 mm,大型水泵尺寸必须大于200 mm×200 mm,所以1#高压注水泵基础设计必须要满足这一要求。

(3)地脚螺栓孔的深度是以螺栓长度确定,并且根据螺栓底部和孔底净距相关规定,要求必须>50 mm,孔底与基础底距离需>100 mm,基于此,将1#高压注水泵基础设计为300 mm[8]。

1.6 高压注水泵基础设计的混凝土要求

(1)1#高压注水泵基础设计要求为:在地脚螺栓孔和地脚螺栓准备好后,使用混凝土将其二次灌实,实现锚固的目的,不会因运行松动对水泵运行产生影响。

(2)1#高压注水泵基础混凝土强度为C30,保护层厚度为50 mm,垫层强度为C15。在开展施工期间,1#高压注水泵基础混凝土设计要求一次浇灌,避免出现施工缝;如果要求留有施工缝,则需遵守施工缝相关的操作要求和构造预留[9]。

(3)为进一步保障1#高压注水泵基础的荷载,避免不均匀沉降,使用30~50 mm 厚的二次灌浆材料。对于1#高压注水泵基础顶面进行垫铁固定操作。

(4)1#高压注水泵基础设计重点强调了基础需要等到高压注水泵核实尺寸之后,才可以施工。

2 高压注水泵基础受力

高压注水泵基础需承受的荷载,包括高压注水泵往复运动时产生的作用力、振动荷载和高压注水泵自重其竖向静荷载[10]。

经过分析泵基础受力,钢性素混凝土基础在荷载作用下,其四周如果未设置缓冲层的情况下,会出现混凝土泵基础刚度不足、基础下降等一系列问题。而导致这一问题的原因在于基础四周回填土未夯实,并且由于黏性土的固结特性,导致高压下在振动过程中发生脱离土体的情况,振动无法传递到土上。而中粗砂具有非常好的流动性,经过高频振动能够更加密实,并且中粗砂所具有的流动性特点能够填满高压注水泵基础和周围缝隙。通过基础振动能够密实填砂,约束基础侧向,从而使高压注水泵基础在运行过程中产生的振动可以由泵基础吸收、隔离,降低自振频率,避免出现共振情况[11]。在1#高压注水泵基础的优化设计方面,通过在混凝土周围设置防振沟,在其中填充防振砂,能够有效防治泵基础开裂。

3 高压注水泵基础结构设计优化

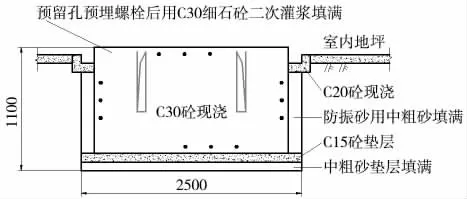

1#高压注水泵基础设计如图1 所示。分析高压注水泵混凝土基础开裂的原因,认为主要是高压注水泵在振动后基础下降、混凝土疲劳强度不足等问题导致。其优化设计可以基于4 个方面实现。

图1 高压注水泵基础断面

(1)提高混凝土疲劳强度。在交变荷载的作用下,基础混凝土疲劳强度无法更好地满足相关要求,需进一步提高混凝土强度,以往是采用C20,可提升为C30。

(2)避免地下水腐蚀。优化混凝土基础钢筋保护层的厚度加以优化,从30 mm 厚度提高为50 mm。

(3)增强注水泵混凝土泵基础的整体性。以往的注水泵混凝土泵基础设计为无筋素混凝土,增强注水泵混凝土泵基础可以优化素混凝土基础,如配置间距200 mm、直径10 mm的钢筋网。

(4)减弱振动影响。高压注水泵基础存在的振动问题中,其相关解决措施在于提高阻尼,将基础周围设置防振沟,并将粗砂填筑在其中的缝隙内,提高阻尼效果。而基础四周如果未设置防振沟,可以对基础周围进行优化设计,设置尺寸为150 mm 宽、700 mm 深的防振沟。需注意的是,防振沟内填充的防振砂要求具有良好的流动性和干燥性。

4 应用防振砂技术的效果

高压注水泵和基础形成完整系统:高压注水泵基础如果设计较小,会导致设备受力不均,出现基础开裂、注水泵损坏等一系列问题;基础如果相对较大的话,需要耗费大量的资金。通过优化设计,能够有效延长高压注水泵基础的使用寿命,并且不会出现开裂问题,延长高压注水泵的检修周期,增加高压注水泵基础的使用寿命,无需频繁更换新设备。

对采油厂注水泵房中的高压注水泵基础进行优化设计,在实际施工中遵循设计图纸,采用防振砂技术开展施工,在完成施工并由专业验收单位验收之后,密切关注高压注水泵基础是否出现开裂。经过一段时间运行后,高压注水泵基础未出现开裂,证明防振砂技术在其中产生了良好效果。1#高压注水泵运行稳定,未出现安全隐患,保障了油田生产。

5 总结

阐述高压注水泵的基础设计要点,分析高压注水泵的基础开裂原因,基于混凝土疲劳强度、地下水腐蚀性、振动等方面提出优化措施,在高压注水泵基础中应用防振砂技术,可以有效避免高压注水泵的基础开裂问题,对保障油田生产具有非常重要意义。

在高压注水泵基础设计中应用防振砂技术,需特别注意以下2 方面:①在设计动力设备基础时,设备基础如果可以满足构造要求,高压注水泵设备基础周围必须设置填充有防振砂的防振沟,避免高压注水泵混凝土基础开裂,防振砂要保证具有较好的流动性和干燥性;②在设计动力设备结构时,不仅要对设备进行静力分析,还需开展动力分析,其分析方法众多,常见的有动力时程和模态定能等。