罗茨水环真空泵组在双背压真空系统上的应用

李冬泉,邵世杰

(华能威海发电有限责任公司,山东 威海 264205)

0 引言

水环式真空泵由于结构简单紧凑,占地面积小,在相同运行工况下,耗功仅为射水抽气器的23%~33%,在火力发电厂中得到广泛应用。引进型300 MW、600 MW 湿冷机组的常规抽真空设备一般配置2~3台水环式真空泵,然而现役水环式真空偏差,越来越多的电厂开始对现有抽真空系统进行改造。文献[1-2]针对300 MW 单背压机组,实施了1 套罗茨水环真空泵的应用及节能效果分析。文献[3-5]针对600 MW双背压机组,增加了2 套同规格的罗茨水环真空泵组,方案是在高、低背压侧凝汽器上安装了1 套罗茨水环真空泵组,这一方案改造工程量大,占地面积大,针对新建机组比较适宜。文献[6-7]对真空臭气管路连接方式进行了改造。文献[8]针对双转子互换供热机组将射水泵真空系统改造成罗茨水环真空泵。文献[9]是将600 MW机组水环真空泵改造成蒸汽喷射器。文献[10]是为了改善夏季水环真空泵抽吸能力不足的问题,提出在真空泵工作水系统上增加一套制冷装置。针对现役双背压600 MW 级以上的超超临界机组,提出增设罗茨水环真空泵组的改造方案。

1 机组水环真空泵系统存在的问题

某机组汽轮机为660 MW 超超临界一次中间再热双背压纯凝汽式汽轮机,凝汽器为N-36000 型双背压凝汽器,配套3 台50%容量的水环式真空泵组系统。启动时,3台水环式真空泵运行;正常运行时,两用一备。机组运行时,在高压和低压凝汽器汽室侧聚集的不凝结性气体通过水环式真空泵抽出排至大气。存在的主要问题有:

1)水环式真空泵设计容量明显偏大,运行功率过高。机组真空泵按照真空严密性400 Pa/min 选型,但实际运行期间的真空严密性仅有100 Pa/min左右,真空系统的空气泄漏量仅为设计水平的25%。

2)水环式真空泵抽气性能在夏季显著降低。夏季工作水随着环境温度的升高,当对应的工作水达到35 ℃以上,抽气能力急剧下降80%以上。另外工作水汽化产生大量蒸汽形成气泡,会引起水环式真空泵汽蚀和较大的噪音。

3)2台水环式真空泵并联运行(每台真空泵电机电流运行电流均在200 A 左右),导致真空泵耗电率偏大。

4)水环式真空泵效率一般为30%~50%,能耗高。

2 罗茨水环真空泵组的改造方案

2.1 罗茨水环真空泵组的组成

为降低抽真空系统能耗,并解决现有抽空系统存在问题,提出增设1 套罗茨水环真空泵组的改造方案,如图1 所示。改造方案是在原抽真空系统中并列安装1套高效气冷试罗茨水环抽真空泵组D,原有的3台真空泵(A、B、C)编号不变,位置和连接也不动,只是在C 泵空位一侧再增加一台罗茨水环真空泵组D。

图1 双背压超超临界机组改造后的抽真空系统

1)罗茨泵:罗茨泵作为真空泵组D 的主泵,在较低的入口压力时有较大的抽气速率,但不能单独使用,必须与前级真空泵串连,一直等到罗茨泵被前级泵抽到允许入口压力时才能开始工作,否则罗茨泵容易过热。由于双级或多级罗茨泵,存在泵体发热的问题,运行稳定性不如单级泵,而双级或多级罗茨泵与单级泵相比,整套系统运行功率基本相同。因此,电厂罗茨泵一般采用气冷式单级泵型式。

罗茨泵采用抽吸速率1 200 L/s 的气冷罗茨泵,配套电机功率约为45 kW。在罗茨泵的排气口下部安装气体冷凝器。罗茨泵与气体冷凝器采用列管式,热负荷45 kW,冷却面积40 m2,管程材质为304不锈钢,壳程材质为Q235B,冷却水采用闭式水。

2)水环泵:水环泵作为真空泵组D 的前级泵,先将气冷罗茨真空泵入口压力抽到允许入口压力(小于10 kPa),再启动气冷罗茨泵。气冷罗茨泵启动后,气冷罗茨水环泵组D整体处于运行状态。

前级泵的作用是降低罗茨泵的排出压力,所以前级泵的进口是与罗茨泵的排气口直接相连的。为了安装连接方便、密封可靠和减少机械振动通过连接管路影响罗茨泵正常工作,通常在罗茨泵与前级泵之间的连接管路上需连接一段弹性管,弹性管一般采用金属波纹管。

前级泵采用抽吸速率1 680 m3/h的水环泵,配套电机功率为45 kW。

3)气体冷凝器:与气冷罗茨泵连成一体,用于冷却罗茨泵排出的气体,同时也冷凝部分从罗茨泵内排出的水蒸气。

4)气水分离器:对水环泵排出的气、水进行分离,气体由排气口排出,水由回流管路经液体换热器冷却后回流到水环泵中循环使用。

5)液体换热器:对水环泵中的循环工作水进行冷却,保证工作水可以在较低温度下循环使用。液体换热器的冷却水采用0.3~0.9 MPa的闭式水。

6)重要阀门和管道:罗茨水环真空泵组与凝汽器之间的管路系统上设置进气手动门一只,作隔离用。罗茨泵入口设气动气控门一只,在泵组故障或泵组停机时能快速关闭,防止空气漏入凝汽器内,且不影响其他真空泵的运行。罗茨真空泵入口侧接口规格:DN 250。

罗茨泵与水环泵之间安装逆止阀,罗茨泵的油箱和水环泵的抽气腔是不完全隔绝的,为了防止水环泵停运后泵内的循环水进入罗茨泵的油箱,必须安装此阀。

罗茨水环真空泵组D抽真空工艺流程见图2。新增加罗茨水环真空泵组D 有关设备包括:罗茨泵、水环泵、气体冷凝器、液体换热器、气水分离器、手动隔离门、进口气控门和其他连接管道和阀门。

图2 罗茨水环真空泵组D抽真空工艺流程

改造后的设备参数见表1。

表1 罗茨水环真空泵泵组D设计参数

2.2 罗茨真空泵组的控制与运行

由于罗茨水环真空泵组D 投入运行前,对入口压力有一定要求,因此罗茨水环真空泵组D 不能在机组建立真空时投入运行。在机组启动时,应将原有的A、B、C水环真空泵中的任意两台(如A、B)按原有运行方式先投入运行,用以建立真空:首先确认A、B、C、D手动隔离门全部开启,进口气控门关闭,真空泵液体换热器、罗茨真空泵气体冷凝器的闭式水进、回水门开启。然后启动两台水环真空泵(如A、B),当水环真空泵进口气控门前后压差≥3.0 kPa 时,自动开启进口气控门A、B;当凝汽器真空≥90 kPa时,停止A、B水环真空泵运行并投备用。

机组正常运行时,即机组负荷达到60%,且凝汽器真空正常时,启动罗茨水环真空泵组D 中的水环泵运行;当罗茨泵入口压力<10 kPa 时,罗茨泵联启;当罗茨泵进口气控门的前后压差<3.0 kPa时,泵组进口气控门联开,保持罗茨真空泵组D 正常运行,3 台水环真空泵(A、B、C)备用。

当水环泵故障或罗茨泵入口压力>20 kPa时,罗茨泵跳闸;当罗茨泵已停止且泵组D 进口气控门已关闭,且真空破坏阀已打开,延时30 s 联锁停止水环泵。

3 抽真空系统改造后节能效果分析

当罗茨水环真空泵组D 运行时,由于水环泵吸入的气体基本都是数量很少的不凝结气体,因此水环泵的电功率可以较小,大大降低了能耗,相对于原机配置的抽真空设备节能达80%。

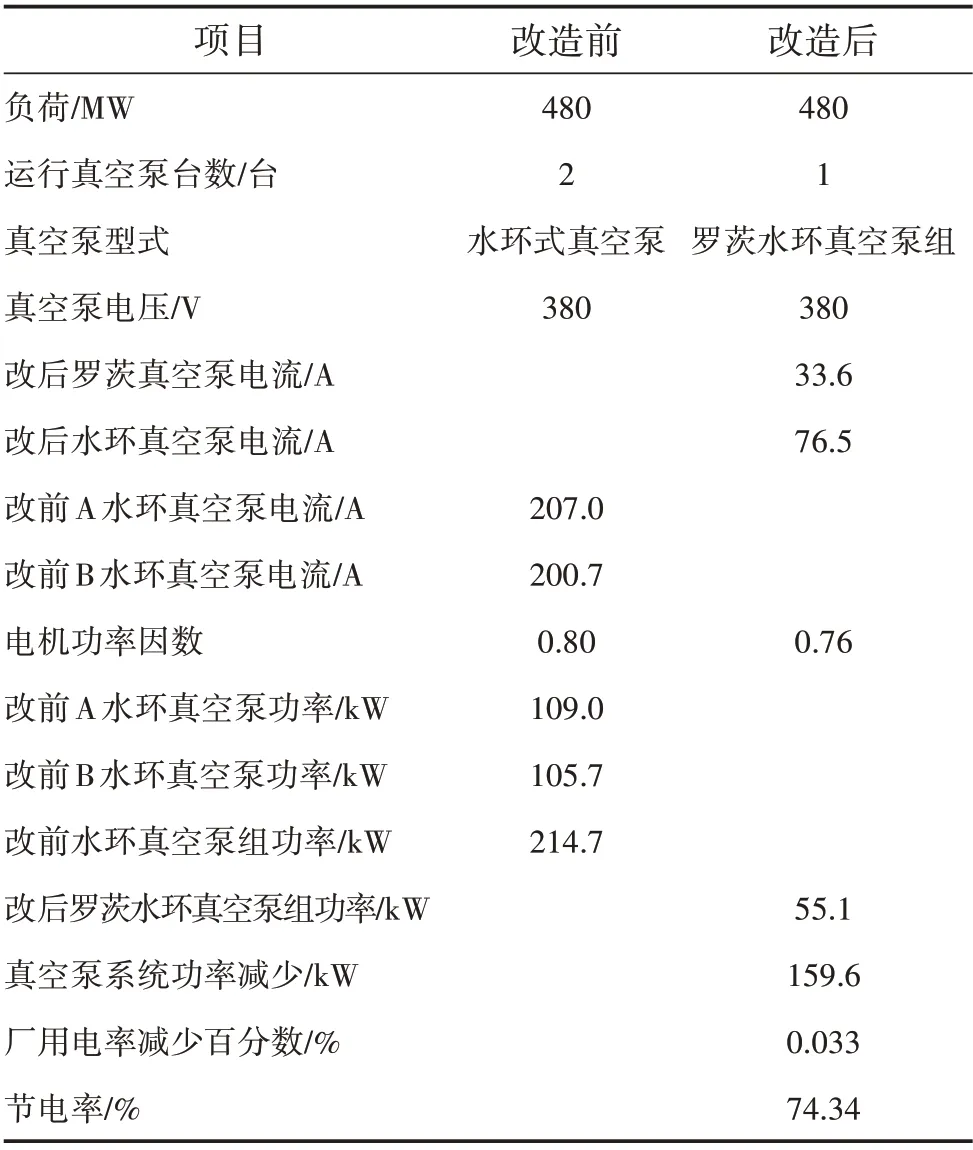

抽真空系统改造前后,运行数据见表2。改造前原A、B 两台水环式真空泵电流为407.7 A 左右,水环式真空泵组耗电功率为214.7 kW,改造后真空泵组D 的电流降低了297.6 A,电功率为55.1 kW,节约功率为159.6 kW,年节省电量51.9万元。

表2 抽真空系统改造前后运行数据

罗茨水环真空泵组D 投运正常,负荷在340~660 MW 时,凝汽器真空值平均98 kPa,比改造前两台水环式真空泵运行真空高0.5 kPa以上;按照平均负荷480 MW,真空度提高1 kPa,煤耗率下降2.0 g/kWh,标准煤价格800 元/t计算,提高真空值增加的节煤收益为249.6万元。

4 结语

罗茨水环真空泵组方案是在660 MW 超超临界双背压机组上实施改造的,同样也适应于300 MW机组,只是把罗茨水环真空泵组D 容量减少1 倍即可,如罗茨泵采用抽吸速率600 L/s 的气冷罗茨泵。水环泵作为泵组的前级泵,水环泵入口抽吸压力提高一倍以上(4 kPa→10 kPa),不但提高了水环泵抗汽蚀能力,而且降低了气泡引起的噪音。

新增加的1 套高效罗茨水环真空泵组D 投入运行,用以维持机组运行中的真空;原有A、B两台水环式真空泵作备用,原有的另1 台泵也不需要拆除,可作为备用泵的备用,抽真空系统在改造后可靠性大大提高了。高效罗茨水环真空泵组D 和原水环式真空泵占地面积基本相当,如果现场位置不够,也可以将水环式真空泵C 拆除,在C 泵位置安装高效罗茨水环真空泵组D。即使这样,由于仍有A、B 两台水环式真空泵作备用,因此抽真空系统可靠性比改造前提高了1倍。

在双背压机组上增加1 套高效罗茨水环真空泵组D,节能效果比增加2套高效罗茨水环真空泵组稍微差一些,但节约了投资和占地面积,此项改造合计投资150万元,投资回收期仅仅0.5年。