泥水盾构破碎机油缸的优化改进

司马少坤,王又增

(1.中铁隧道股份有限公司,河南 郑州 450001;2.中铁工程装备集团有限公司,河南 郑州 450016)

泥水盾构是利用泥浆循环系统将刀盘开挖的渣土、砂石等排至洞外。通常气垫平衡式泥水盾构气垫仓底部,排浆管的前部设置有破碎机,对刀盘开挖下的岩石等进行破碎,以满足排浆泵抽浆粒径需求。

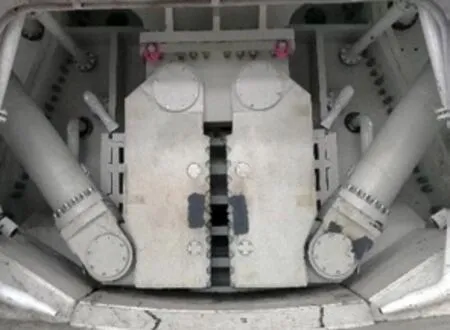

破碎机主要有两个功能,一是破碎功能(图1),对较大渣石进行破碎至需要粒径;二是搅拌功能,对气垫仓底部渣浆进行充分搅拌,防止渣浆在气垫仓底部淤积沉淀。

图1 破碎机工作状态示例图

若破碎机出现故障,刀盘开挖的大块岩石不能满足出渣要求,而且渣浆在气垫仓底部淤积风险较大,强行推进或者破碎机故障没有被发现的话,就会造成排浆管进口堵塞或者排浆泵叶轮损坏,致使整个环流系统瘫痪,盾构被迫停机。

对于岩石地层或者上软下硬地层区间段,没有破碎机的破碎,盾构很难推进。破碎机主要由油缸、鄂板、油管等组成。在实际工况中,破碎机油缸易出现问题,而且修复比较困难。

破碎机油缸在环流系统或整个泥水盾构中具有举足轻重的地位。

1 工况介绍

气垫仓颚式破碎机安装在气垫仓底部(图2),泥水盾构在施工时气垫仓为半仓压缩空气半仓渣浆,颚式破碎机包括油缸长期浸泡在泥浆及砂砾中(图3),破碎机油缸长期在这种恶劣工况中伸缩摆动。正常工作时,破碎机油缸每分钟连续伸缩2~3 次;若是渣土砾石堆积,则会增加破碎机油缸伸缩的阻力,渣土砾石的蠕动或者长期浸没在渣土砾石堆中伸缩,破碎机油缸很容易被外部介质划伤,影响油缸的密封(图4),进而导致油缸密封失效漏油和液压油的污染,加剧整个破碎机系统失效,导致整个施工掘进瘫痪。

图2 破碎机布置图

图3 破碎机油缸工况

图4 破碎机油缸失效(划伤,漏油)

随着经济发展和隧道建设的需求,超长距离、超高硬度岩石等复杂隧道逐步呈现,破碎机油缸的工况也更加恶劣,在现有1~3km 标段已经出现破碎机失效的情况,严重制约了泥水盾构的施工进度。

2 现有技术

破碎机油缸由于长期工作在特殊工况下,油缸的寿命和可靠性对施工进度影响很大。现阶段,处理破碎机油缸故障[3~4]和延长破碎机寿命技术措施和手段有限。

在较长距离盾构段施工时,要分阶段或者根据盾构段地质的复杂程度定期进入气垫仓进行破碎机油缸检修或维护,常用处理方法是工人进仓维修或者在仓内更换油缸,甚至需要专业人员进入充斥有压缩空气的气垫仓进行检修和维保作业,作业人员劳动强度大,而且具有一定的风险。

国内很多学者针对泥水盾构破碎机油缸改进提出很多改进措施。例如,张宁川等人改变仓内破碎机油缸布置并增加油缸连杆,意在减少油缸与浓渣浆接触;杨爱军等人设计一种泥水盾构破碎机,改变破碎机的工作方式,采用单油缸设计并且油管外置;程永亮等人设计一种泥水盾构碎石装置,把缸套和油管置在仓外,油缸杆置于仓内。上述这些设计和改进在一定程度上改善了破碎机的工况,提高了破碎机系统工作的可靠性,但是没有改善油缸杆浸没气垫仓渣浆的工况,另外受空间和结构限制,实现难度大,而且实现成本较高。

3 改进措施

3.1 增加防护套

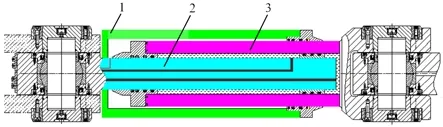

破碎机油缸主要由油杆和缸套组成,油缸杆和缸套的移动副在渣浆环境中工作,油缸杆表面易出现划痕、密封易出现划伤。针对这种失效,在缸套外面设计防护套(图5),缸套外表面进行精加工、镀铬硬化表面处理,达到油缸杆同等表面效果。防护套设计有高承压油缸密封,防护套及密封和原有缸套形成新的移动副。防护套的存在,避免恶劣工况直接和油缸杆接触,提高了油缸的工作寿命。

图5 防护套改进示例图

防护套及密封和缸套形成的移动副作为油缸杆的防护,即使缸套外表面划伤或新移动副密封损伤,外界渣石也不会直接接触油缸杆,原有油缸密封划伤失效的概率较低。

3.2 仓外监测

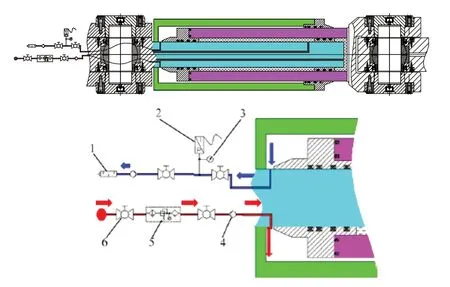

通常油缸密封监测很难,很多油缸密封失效后,无法高压工作,至此才得知油缸密封失效,无法做到提前预判。

防护套及密封和缸套形成一个密闭腔体,在油缸上设计通气孔并通过管道连接至仓外(图6)。在定期维修保养中,往密闭腔体通入压缩空气并进行保压测试,通过压降值可以直观判断密封的密闭程度,有利于做到提前监测,事前预判。

图6 密闭性监测原理图

4 改进效果

此优化改进仅增加油缸防护套、密封及部分监测管路,占用的空间很小,在现有盾构设备和新设计盾构中容易实现,成本较低。

增加防护套、密封等举措,有效防止油缸杆划伤及密封失效,此优化改进比普通破碎机油缸延寿至少1 倍以上,降低了破碎机故障概率和维保的频率。在同等地质盾构段,减少了带压工作的时间,减轻了作业人员带压工作的强度,提高了泥水盾构施工的效率,降低了带压维修设备风险和次生风险,对保障施工的高效性和安全性具有重要意义。