超大跨度张弦拱形桁架空间原位施工技术

付小敏,张德欣,杜彦凯,马翠娟

(1.北京市机械施工集团有限公司,北京 100045;2.北京市建筑工程研究院有限责任公司 北京 100039)

1 工程概况

如图1、图2 所示,某工程封闭煤场钢结构工程平面投影尺寸286m×208.2m。钢结构煤棚轴线跨度202.2m,长度286m,东西方向轴间距35m,上部桁架上弦管芯高度54.61m。结构共有9 榀拱形桁架,其中7 榀预应力索主桁架、2 榀山墙桁架。相邻主桁架间设置11 榀次桁架,共计88 榀次桁架,东西两侧为山墙桁架。

图1 拱形桁架三维图

图2 结构平面布置图

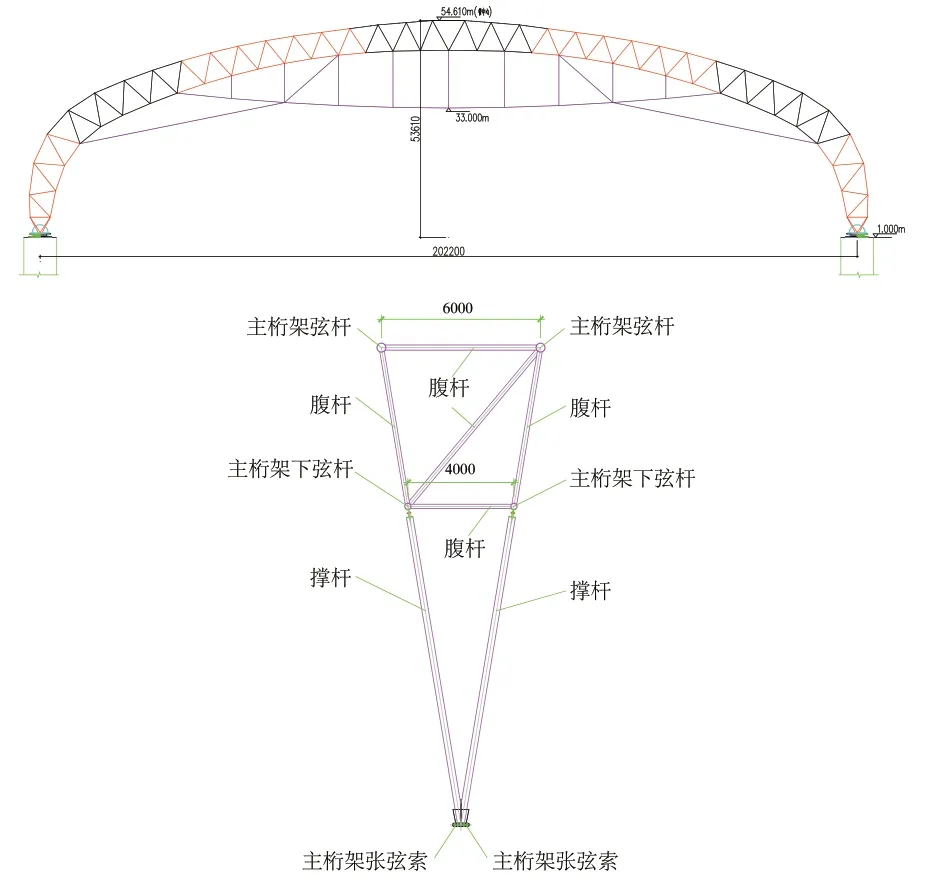

主桁架为封闭煤棚主要受力构件,桁架弦杆最大截面规格为P500×25,最小截面规格为P299×8,拱形桁架为倒梯形立体桁架,桁架上弦宽度6m,下弦宽度4m,桁架高度6m(图3)。

图3 主桁架

2 技术特点

超大跨度预应力拱形桁架钢结构空间原位施工技术主要特点如下。

1)该施工技术既适用多段多阶超大跨度预应力拱形桁架设计位置安装,也可用于桁架空间平移后的“原位”安装。

2)大跨度拱形桁架采用现场拼装,分段安装高空对接的方法,单榀桁架安装时遵循从两端向中间顺序。

3)预应力索采用汽车起重机安装,局部登高车配合,先安装和张拉主索然后安装和张拉稳定索。主索采用两端张拉,稳定索单边张拉。

4)超大跨度桁架临时支撑点位设置要结合预应力拉索节点,临时支撑架兼做预应力拉索张拉操作平台。

5)临时支撑架主要采用山墙立柱桁架和山墙次桁架。

6)预应力拉索张拉和临时支撑卸载相互影响,张拉前须将稳定索与桁架连接节点处的临时支撑卸载。

3 关键技术

超大跨度张弦拱形桁架空间原位施工技术其主要施工流程为:桁架地面拼装→架设滑移轨道(采用整体滑移时需要)和临时支撑架→吊装主桁架第一、第五分段(拱脚分段)→主桁架第二、第四分段组拼→吊装中间分段→完成1 个单元吊装、焊接→拉索张拉→卸载支撑架(滑移)。

3.1 大型立体桁架整体卧拼技术

主桁架为弯曲空间立体桁架,跨度202.2m,弧长约265m,断面为6m×4m×(5~8)m(图4),弯曲矢高53.61m,单榀主桁架构件数量约520 根,拼装精度要求高,拼装难度大。根据结构的特殊性以及现场的具体施工条件,主桁架采用整体胎架分段卧拼的方式(图5):将主桁架绕拱脚中心线连线旋转90 度放平,预起拱拼装;胎架立柱采用∅180×6 钢管间距6000mm,胎架牛腿采用HM148×100×6×9型钢;立柱间顶部设置通长通道。

图4 主桁架断面图

图5 桁架拼装流程

大跨度主桁架采用整体胎架在现场分段整榀拼装;次桁架、山墙连系桁架均采用整体卧拼的方式进行(图6)。

图6 主桁架现场拼装

3.2 临时支撑点位设置及支撑架

桁架支撑架设置时考虑靠近预应力索节点处拉索施工,本项目轴线跨度202.2m,共设置6 组临时支撑架;临时支撑架较高,两个成对使用,主要采用山墙结构抗风柱和山墙次桁架,以减少辅助工装(图7)。

图7 主桁架临时支撑

3.3 大型异形桁架吊装技术

3.3.1 桁架分段

结合临时支撑、吊装设备选择以及现场场地情况,将主桁架分成7 段,如图8 和表1 所示。

表1 桁架吊装分析

图8 主桁架分段图

3.3.2 大型复杂桁架构件翻身

如图9 所示,主桁架分段单元吊装前处于平卧状态,构件需要在吊装前转换位置进行构件翻身,采用两台履带起重机进行构件位置转换,其中1 台吊车按吊装主桁架方式进行吊索具设置(2个吊点),另1 台吊车进行辅助吊装,两台吊车同时起钩使构件脱离地面,辅助吊车静止,主吊车缓慢进行起钩,直至构件位置转换到设计位置后,2 台汽车起重机同时落钩,构件与地面接触后,辅助汽车起重机进行摘钩后,主汽车起重机重新设置吊索具进行桁架吊装。

图9 桁架吊装翻身示意图

3.3.3 中间桁架单车吊装

桁架吊装吊点选择在桁架上弦,每个吊次选择至少4 个吊点,吊点选择在上弦节点处,在吊装时,吊钩保证在吊装构件质心正上方,采取钢丝绳捆绑式吊装。

3.3.4 大型弧形桁架双机抬吊

拱脚桁架长度约24m,弯曲矢高2 450mm,重量约40t,起吊前平卧放置,就位时78°竖立放置,吊装采用双机抬吊翻身和扳起就位(图10)。

图10 弧形桁架双机抬吊

3.4 多段多阶桁架拉索张拉和支撑架卸载技术

3.4.1 多段多阶预应力拉索索力确定

根据设计单位提供的拉索预应力值,进行施工仿真计算,对索力进行工况分析,计算可得,索力变化曲线如图11 所示。

图11 索力变化曲线

3.4.2 拉索高空安装

桁架拉索分为受力索和稳定索,受力索分为主索和边索,稳定索为抗风索,每榀桁架安装完成后即开始拉索(图12、图13)。拱桁架最大跨度202m,受力拉索规格2×∅66 高钒索,每米重量约25kg,锚具重量约1.5t,单根拉索总重约5t。在放索过程中为了保护拉索还需要做到拉索和胎架不能发生碰撞,因此对高空放索安全要求很高。撑杆随主桁架一同吊装,拉索由吊车和登高车配合安装。

图12 拉索轴测图

图13 拉索现场安装图

3.4.3 拉索张拉和支撑架卸载技术

如图14 所示,主桁架吊装时,每榀主桁架分成7 段,共设置6 组临时支撑架。主桁架钢索张拉时对临时支撑架受力会产生明显影响。施工时,靠近拱脚的两组临时支撑在拉索张拉前先行卸载;受力主索张拉完成后,安装拉索交叉节点斜拉杆和稳定索,张拉稳定索至设定值,完成多段多阶预应力拉索张拉;按位移逐级卸载中间四组临时支撑架,采用火焰和沙漏卸载。

图14 拉索张拉和临时支撑卸载流程

如图15 所示,桁架张弦主索在桁架两端均设置调节端,采用两端张拉的方式,双端张拉。一端先张拉50%,然后到另一端张拉至100%。张弦稳定索采用调节端单端张拉方式。

图15 拉索张拉方式

桁架拉索张拉力最大约200t,张拉过程中1台油泵带2 个150t 千斤顶工作。预应力钢索张拉采用双控,以索力控制为主、变形控制为辅。预应力钢索张拉完成后,应立即测量校对。如发现异常,应暂停张拉,待查明原因,并采取措施后,再继续张拉。油泵启动供油正常后,开始加压,当压力达到钢索设计拉力时,超张拉5%左右,然后停止加压,完成预应力钢索张拉。张拉时,要控制给油速度,给油时间不应低于0.5min。

4 结语

该煤场封闭钢结构工程超大跨度预应力拱形桁架共7 榀,桁架跨度大、杆件多,单榀桁架重量大、施工场地受限,又要保证电厂发电工作的正常运转,因此施工难度极大。采用本施工方法,高质高效完成了7 榀张弦拱形桁架的施工,安装过程中计算最大扰度为96mm,实际预起拱105mm,实测竖向变形为100mm 与模拟值非常吻合。

本文施工方法临时支撑架设置考虑拉索施工,减少了拉索操作架;临时支撑架采用结构构件周转,减少施工辅助工装材料;多段多阶预应力索索力一次张拉完成,施工简单方便;地面整体拼装,空间原位安装,预应力拉索原位安装张拉,工程施工精度高;此方法可以在设计位置安装,也可以是设计位置平移后的“原位”,配合滑移施工时可以不是轴线位置安装,施工比较灵活。在既有厂区采用此施工方法经济合理、安全可靠,还解决了大跨度张弦拱形钢结构的受力索、稳定索之间的张拉以及支撑架的卸载问题,可供类似工程提供借鉴。