高压换热器结垢腐蚀的分析与总结

袁红林,李凤山

(中国石油大港石化公司,天津 300280)

0 引言

中国石油天然气股份有限公司大港石化公司100 万吨/年加氢裂化装置,为引进的UOP 公司单段加氢裂化专利技术,采用单反应器双剂串联尾油全循环的加氢裂化工艺:反应部分炉前混氢方案,热高分工艺流程;分馏部分采用硫化氢汽提塔、常压分馏塔出航煤、柴油方案。该装置于2008 年7 月一次开车成功运行至今。为防止结垢与堵塞,采用水冲洗的方法溶解析出的硫氢化铵(NH4HS)和氯化铵(NH4Cl)。高压空冷器前采用连续注水方案,高压换热器E-104 与E-105 之间、E-105 与E-106 之间采用间断注水方案,为保证注水效果,现在已经将E-105 与E-106 之间的注水点改至E-104 之前。

1 结垢与腐蚀的分析

1.1 原理分析

由于加氢裂化装置操作条件的特殊性,常引起一些特殊的损伤,在高温区域以反应器为主,在高温低压部分以注水后的高压换热器、高压空冷器为主[1]。加氢裂化装置进料中含有有机硫和有机氮,经过加氢反应后有机硫生成相应的无机硫,也就是H2S,有机氮反应后生成无机氮,也就是NH3。加氢裂化进料中也不可避免地会有氯,或重整氢中带氯脱除不干净进入反应器,就会生成HCl。这些具有腐蚀性的介质相互反应生成硫氢化铵和氯化铵,即NH3+H2S→NH4HS;NH3+HCl→NH4Cl。氯化铵为无色立方晶体或白色结晶粉末,味咸凉而微苦,密度1.527 g/cm3,加热至100 ℃时开始显著挥发,337.8 ℃时离解为氨和氯化氢,遇冷后又重新化合生成颗粒极小的氯化铵而呈白色浓烟,不易下沉,也很难再溶解于水。氯化铵对黑色金属和其他金属有腐蚀性,特别对铜腐蚀更大,对生铁无腐蚀作用。氯化铵具有腐蚀性,形成均匀或局部腐蚀,通常为点蚀,一般发生在氯化铵或胺盐沉积物下,无自由水相的存在。氯化氨具有高水溶性、高腐蚀性,和水混合形成一个酸性溶液,腐蚀速度随温度的升高而升高。

硫氢化铵具有腐蚀性,腐蚀速度随NH4HS 浓度和流速的增加而增加,低于2%(wt.)溶液腐蚀性很低,高于2%(wt.)溶液的腐蚀性增加。

加氢裂化装置中NH4HS 在49~66 ℃时结晶,NH4Cl 在177~230 ℃时结晶,具体温度要根据相关组分的不同计算。反应产物在经过高压空冷和高压换热器时正好经历铵盐的结晶温度,固体铵盐结晶形成沉积与结垢。相应的铵盐溶于水,故需要进行注水冲洗[2]。但是避免结垢的同时又产生H2S—NH3—H2O型腐蚀。对于碳钢材料,H2S—NH3—H2O型腐蚀表现为氢鼓包(HB)、硫化物应力腐蚀开裂(SSCC)、氢致开裂(HIC)、氢应力导向开裂(SOHIC)以及局部腐蚀等。

1.2 H2S—NH3—H2O型腐蚀的应对措施

首先是材料的选择。高压换热器基本上都是U 形管结构,无法彻底避免弯头的存在,故只能限制流速不宜过快,一般不超过6.1 m/s。工程设计空冷器管子选材的准则是依据Kp值的大小进行的(Kp=[H2S]×[NH3]):如果Kp<0.1,则高压空冷器可采用碳钢管束,最高流速控制在9.3 m/s;如果Kp=0.1~0.5,碳钢高压空冷器的腐蚀情况较为复杂,应根据具体情况选用碳钢或高合金钢。材料为碳钢时,流速适应范围为4.6~6.09 m/s;如果Kp值>0.5,在任何流速下碳钢高压空冷器均可能发生腐蚀,选用3RE60、蒙乃尔、Incoloy800、Incoloy825 等高合金钢。根据经验,一般选择2205 双相钢和825 合金钢,也有一些采用了Cr-Mo 钢,同样也能达到预期效果。然后是注水量的把控。以注水点剩余的水相量25%及高分水中铵盐含量为4%~8%(wt.)来确定注水量的大小,如果效果仍然不佳可以使用高压空冷阻垢缓蚀剂。

2 运行数据分析

2.1 高压换热器压差与加工量的关系。

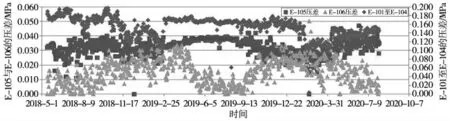

图1 是对高压换热器操作过程中压差监控。本周期反应器R-101 至E-104 压降、E-105 变化不大,E-106 压差受加工量影响有所波动。

图1 高压换热器压差

2.2 高压换热器压差与间歇注水的关系

图2 是对高压换热器前间歇注水的监控。从图中可以看出,通过对高压换热器前间歇注水,高压换热器的压差会有明显变化,说明此处有铵盐析出,注水冲洗效果显著。

图2 高压换热器间歇注水监控

2.3 氯化氨的实际结盐温度

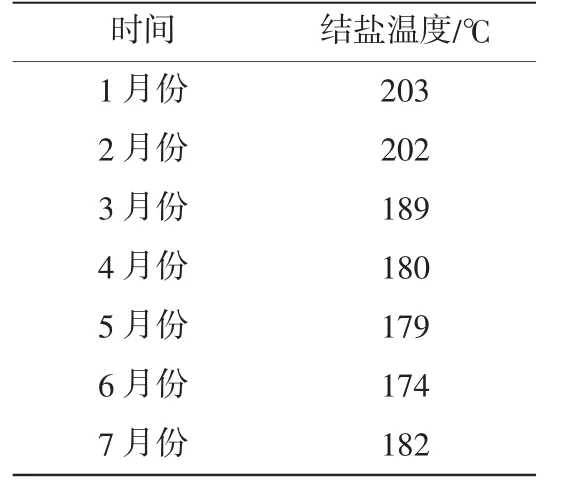

根据防腐检查组提供计算表格核算,100 万吨/年加氢裂化装置氯化铵结盐温度值如表1 所示。

表1 氯化铵结盐温度核算结果

经计算,硫氢化铵结盐温度小于50 ℃;氯化铵结盐温度为180~205 ℃,并且随氯含量的降低结盐位置逐渐向低温区域移动。结盐易发生位置为热高分气与低分油换热器E-104(190 ℃左右)和热高分气与冷循环氢换热器E-105(170 ℃左右),车间采用在E-104、E-105 入口定期注水预防高压换热器结盐,消除铵盐腐蚀影响。

2.4 高压注水的实际效果

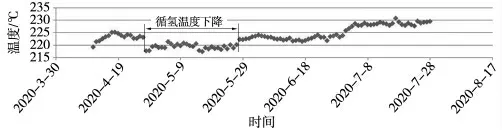

通过高压换热器压差监测,每两个月一次的注水间隔未发现高压换热器E-104 与E-105 压差有较大变化。但是通过4 月份注水后,配汽点出现循氢温度降低、E-101 换热效率上升的现象(图3)。可以推断出E-104 存在一定的结盐现象,通过注水洗盐换热能力有了一定提高,车间计划下次切换注水在E-104 入口,持续观察注水后氢气温度变化情况。

图3 热油至E-101 时的温度

3 结论

高压换热器的结垢程度可以通过换热器的压差来体现,压差随着装置处理量的变化而变化,故加氢裂化高压换热器注水清洗的注水量要根据处理量的变化来做相应的调整。高压换热器结垢速度不快,间歇注水就能够满足,但是要密切注意换热器的压差变化情况,并且和装置处理量的变化有机结合,以冲洗铵盐为目的,避免冲洗水中的氧与铁发生反应,造成腐蚀现象。严格监控原料和重整氢中氯含量,否则氯化物超标一定会导致结盐的风险成倍的增加。硫氢化铵、氯化铵都是腐蚀性介质,析出后会堵塞管路,水冲洗能提升装置安全运行,但过多的水造成的冲刷和带入的氧造成的铁腐蚀也不容小觑,因此注水量的合理计算和压差实时监控至关重要。