浮头式换热器管束泄漏准确查找新方法

王礼梅,王 欢,宋 骏

(中国石油西南油气田公司天然气净化总厂,重庆 401120)

0 引言

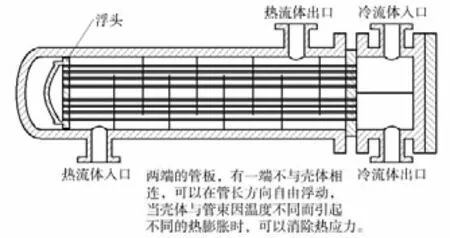

石油化工企业在介质交换及传质、传热过程中多数采用列管式换热器,而浮头式换热器广泛应用于生产过程中,浮头式换热器结构如图1 所示。其使用工况多为高温、高压、易燃、易爆、酸碱性环境。方式为间壁式换热。即使在循环水环境,换热管内、外表面也易形成水垢而产生垢下腐蚀,使设备在服役期出现点、面折损直至穿孔而失能。破坏产品造成安全隐患。停产处理将影响下游相关单位,且设备规格不同,难于事前准备相关配套设施。修复时间难于保证,极大影响单位经济效益。结合多年现场经验,总结出列管式换热器现场准确快速找漏方法,可一次完成所有泄漏管束查找。该方法可广泛应用于各种规格列管式换热器处理。

图1 浮头式换热器结构

1 传统找漏方法

目前国内普遍采用的假帽试压法(填料函密封试压)。制作专用假帽,拆除内、外浮头及管箱盲板,将假帽装配至浮头端设立封闭空间。从壳程低端进水、高点排空,加压至试验压力查找泄漏点,然后堵管。该方法的弊端:一是需制作连接法兰、变径法兰、压盖等,机加工及焊接工作量大,不利于设备快速恢复使用功能,然而该试压工装使用率较低,处于长期闲置状态,成本很高;二是由于浮头端管板密封面太窄,密封范围受限,因此不能有效密封。水会沿着密封处流出,因此不能准确判断具体是哪根管子漏了,需要多次重复才能找出泄漏管子,因此工作效率低,工人劳动强度大,严重制约检修工期。填料函试压工装如图2 所示。

图2 填料函试压工装

2 新查漏方法介绍

现介绍一种新的管束泄漏查找方法,该方法能够准确判断出泄漏管线,一次性解决泄漏问题,而且成本低,大大降低工人的劳动强度,缩短施工工期,经现场使用,效果很好。

该方法的具体施工步骤如下:

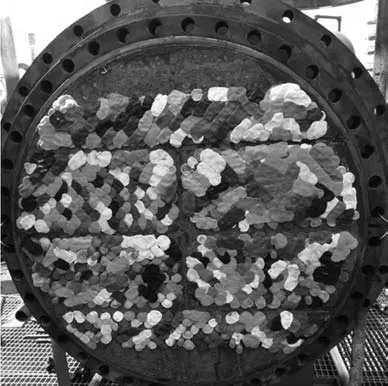

(1)拆除设备内、外浮头。用工厂风吹干管内余水并达到干燥。用橡皮泥压入列管内,保证封堵严密,外露橡皮泥揉连为一整体[2]。浮头端管束的封堵如图3 所示。

图3 浮头端管束的封堵

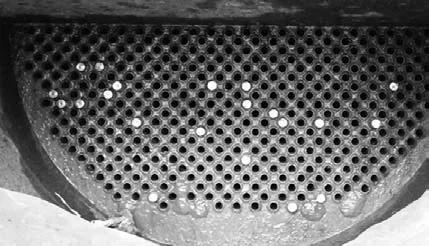

(2)将内、外浮头复位,拆开管箱盲板。此时管箱端形成开放空间,壳程为封闭流程。在壳程低端进水,高处设置排气口,灌水(不锈钢应严格控制氯离子含量≤25×10-6加压至试验压力。穿孔泄漏管束由于一端封堵,自流水液将从管箱端流出。换热器制作规范要求换热管与花板外伸长度为2~3 mm,若上部管束泄漏,自流水将在花板上形成挂壁水流,对下部管束泄漏情况的判断形成严重影响。

(3)现制作一引流装置,将相应直径橡胶塞中间开出一小孔,用小孔管插入孔内,保证橡胶回弹压紧孔管,在尾部连接相应长度软管,保证将水流引至管箱外,引流管安装方式如图4 所示。

图4 引流管安装方式

3 泄漏管束的处理

(1)升压至试验压力下保持30 min,无新增泄漏管束,在泄漏管子上作上标记,然后泄压排液。

(2)拆除内、外浮头,剔除管板橡皮泥需按圆环逐步向内进行。若发现橡皮泥有水包鼓起,则判定为焊缝漏,需对应封堵或更换相应管束。采用封堵可加工堵头,堵头的加工应严格把控尺寸,为保证自锁型,加工斜度保证在3~5°,且不低于50 mm长度,材料与管束相同[1]。堵头形状如图5 所示。

图5 堵头加工机械图

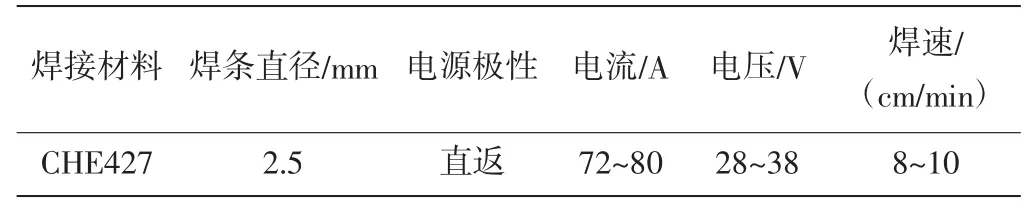

(3)堵头胀入泄漏管束后进行焊接,焊接前对管板及管口进行清洁处理,严格控制线能量,避免热应力影响相邻管束产生新漏点。堵头插入管束如图6 所示,焊接工艺参数见表1。

图6 堵头插入管束

表1 焊接工艺参数

(4)回装试压。介质宜采用清洁水,当材料为奥氏体不锈钢时严格控制水中氯离子含量≤25×10-6,压力升至试验压力时稳压观察30 min,无变形,无压降,再降至设计压力稳压10 min,无变形,无压降为合格。泄压排液并吹干,当设计超过200 ℃时,按式(1)计算。

式中 Ps——试验压力,MPa

K——系数,液压试验取1.5,气压试验取1.15

P——设计压力,MPa

[σ]1——试验温度下材料的许用应力,MPa

[σ]2——设计温度下材料的许用应力,MPa

[σ]1/[σ]2大于6.5 时,取6.5。

4 结束语

此热交换器管束泄漏查漏新方法适用于任何规格列管式换热器。该方法简单直观,不借助于任何专用工装,成本低,工作效率高,经现场使用,效果明显。较之传统查漏方法具有明显的优点,可以在石油化工企业进行推广使用。