PLC控制技术在数控机床维修中的应用分析

阎 磊

(中国石油集团渤海石油装备制造有限公司钻井装备公司,天津 300280)

0 引言

PLC控制技术应用于数控机床中,不仅能够有效扩增数控机床的运行功能,还能增强数控机床整体运行过程中的可靠性,使相关设备部件的操作更加规范高效,且利用该技术还可推动数控机床实现远程编程目的。但在实际运行阶段,数控机床也会出现相关故障问题,对整体运行安全、运行效率等方面造成不同程度的影响。所以为了能够在较短时间内对数控机床所产生的故障类型以及故障部位进行准确判断,需要明确PLC 的组成及要点,了解PLC控制技术的相关内容,分析数控机床故障特点,并有效借助PLC控制技术对数控机床进行故障诊断及维修,结合数控机床运行情况合理应用该技术开展维修工作,在高效解决运行故障的基础上提高数控机床运行水平,进一步保障数控机床的运行安全。

1 数控机床运行阶段常见故障特点分析

1.1 人为操作问题

数控机床在正式运行一段时间后,其各个设备部件之间进行磨合,会使数控机床整体运行处于较为平稳的状态[1]。但运行阶段内容易出现人为操作问题,且该问题存在概率较高。如操作人员会因自身的工作状态、工作环境影响,导致在电脑操作等过程中出现操作失误或操作步骤遗漏等问题。或者因操作人员没有进行过专业性较强的培训学习,对数控机床相关环节的操作步骤不明确,对计算机等技术软件操作能力掌握不足。

1.2 元器件负荷冲击问题

数控机床的生产商较多,在生产过程中不同生产商所采用的制造工艺、制造标准等方面也存在一定的差异,这种情况下可能会出现由不同生产商制造的同一类型数控机床,其所对应的参数值略有偏差,表面的轮廓、形状等也无法保证完全一致,且可能有的批次生产质量相对较低。这种情况下若其粗糙度较高,在实际使用阶段会对元器件产生较大的摩擦力,当元器件长期处于较大摩擦力的作用下,极易引发负荷冲击问题,影响元器件的使用性能和使用寿命。而数控机床在运行中元器件处于重要位置,一旦元器件的性能受损会直接降低数控机床的运行水平,甚至引发故障问题[2]。

1.3 零部件质量问题

数控机床涉及多个零部件,在使用过程中,会因其自身质量问题而出现老化、表面破损等情况,也会因长期使用而出现磨损、性能降低等情况。当零部件产生的问题无法得到及时处理,其在使用过程中就会影响数控机床的运行效果,一些关键部位的零部件若出现故障,则会直接导致数控机床出现运行故障。

2 PLC控制技术的分类及故障诊断方式

2.1 PLC 基本组成及技术分类

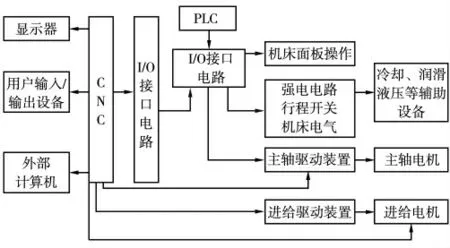

PLC控制技术主要借助计算机、通信技术等相关先进软件技术,通过设定流程和程序,促进其能够以循环扫描的方式,按照相应的步骤和要求完成相关工作项目。该技术又称可编程控制器,主要由CPU、I/O 接口电路、输入及输出单元等结构部件组成[3]。对于PLC控制技术来说,将其应用于数控机床中也可细分为两种技术操作类型。第一种主要将该技术与CNC 进行有效结合,根据数控机床运行要求设计成内装型技术软件,在开展数控机床维修过程中,利用该软件技术能够收集数控机床的相关数据信息,并进行内部信号传输,以实现数据的采集、传输和存储。第二种主要由正规的生产商进行生产制造,其在不借助CNC 系统的情况下也能够对数控机床的运行情况和故障问题进行检测。主要就第二种技术类型提供流程图(图1)。

图1 PLC控制技术流程

2.2 PLC控制技术故障诊断方式

数据诊断:将该技术与数控机床内部系统相结合,以全面实时对数控机床的运行过程进行监测,在运行故障出现后利用该技术可对数控机床相关运行参数进行诊断[4]。但在采取该种方式进行故障诊断时,操作人员应先对数控机床的系统组成及运行特点进行了解,做好技术应用前的系统编制工作,为PLC控制技术的后期应用提供有力保障,这样才能第一时间检测到数控机床发生的故障问题,便于操作人员进行维修处理。

动作诊断:技术人员利用该技术,对动作顺序进行分析判断,这种诊断方式针对性、准确性较强。①操作人员将自动交换动作为辅助条件开展相应的数控机床故障诊断工作;②对数控机床实际运行过程中所产生的相关参数和情况进行详细记录,并与标准情况下的运行状态及参数进行对比分析,这样可根据对比结果判断出数控机床是否出现故障。与标准参数状态进行参照对比,使整体故障诊断结果更具可靠性,有助于提高数控机床维修的有效性。

3 数控机床维修中PLC控制技术的实际应用

3.1 在数控机床维修前的有效应用

数控机床维修工作正式开展前应做好相关准备事项,对各个系统和环节先进行观察分析,对数控机床不同系统的运行状况进行了解掌握。比如数控机床在运行过程中会出现预警情况,但该类情况的出现频率并不高,维修人员可根据此类情况判断出故障部位是否位于主轴。而应用PLC控制技术能够进一步增强故障检测的准确性,维修人员在维修前的准确工作开展过程中可根据数控机床的运行情况,借助PLC控制技术设置相对应的报警行为。这样当数控机床运行时出现故障后,其相关参数信息会发生改变,而这些信息会转变为异常信号触发报警。这样有助于维修人员在正式开展维修工作时能够及时准确找到数控机床故障部位,进行相应的维修处理。如工作人员发现数控机床工作区安全门出现问题,发出无法锁紧的预警信号。维修人员在检查过程中却发现安全门并不是无法锁紧,而是锁紧后无法打开。这种情况下就可利用PLC控制技术进行故障查找,在异常信号发出后维修人员可准确得知主要为锁紧线圈信号异常,经深入排查可得出输出模块存在故障问题。

3.2 在数控机床故障诊断中的应用

现阶段数控机床运行过程中,主轴部位是最容易发生故障问题的位置,维修人员可借助PLC控制技术对主轴的电机运行状态进行检测判断,以及检测出主轴内部相关零部件的参数及安装使用是否满足标准要求和运行需求。将该技术应用于测量系统中,还能进一步提高检测装置的检测能力。

3.3 在数控机床故障维修中的应用

数控机床含有多个硬件设施,借助PLC控制技术能够将各个硬件进行有效连接,确保其在运行使用阶段不会发生连接不稳的情况,可为数控机床故障维修提供基础保障。维修人员可根据电动装置的反馈信息对数控机床运行系统进行管理控制,同时还应将电动装置与该技术有效融合,更好地推动数控机床的稳定运行。

4 提高PLC控制技术在数控机床维修中应用效果

为提高PLC控制技术的应用价值,还需加强重视以下3 项内容:①加强重视。掌握数控机床的运行情况和运行特点,并充分意识到PLC控制技术应用于数控机床中的有效价值,这样才能进一步加大对PLC控制技术的应用力度;②人员培训。针对数控机床操作工作人员来说,应通过培训帮助其掌握数控机床的运行要点、各个设备的操作步骤。加强实践技能培训,能够对电脑等设备软件进行熟练准确操作。同时还需要对操作工作人员进行思想及安全教育,确保其在工作过程中能够端正态度、注重人身安全。针对数控机床维修工作人员来说,需要通过培训帮助工作人员明确PLC控制技术的组成、类型及应用要点,掌握PLC控制技术的操作流程和操作方法,以及了解数控机床的故障类型和基本组成内容;③资金投入。在未来发展过程中,数控机床的性能和运行能力必然也会得到改进优化。为了PLC控制技术能够更好地贴合数控机床,满足工业制造发展需求,需要加大资金投入,由专业技术人员对该技术进行研发创新,不断增强该技术的应用效果。

5 结语

综上所述,利用PLC控制技术,借助相关技术设备,能够设置报警行为,根据数控机床的运行参数和状态准确找到故障问题,通过发出报警信号的方式帮助维修人员快速找到故障位置进行修复解决。这样不仅可提高维修效率,对减少维修资金、稳定数控机床运行也有重要作用。但想要更好地突显该技术的价值,还需要做好人员培训和技术研发工作,促进PLC控制技术能够广泛应用于数控机床维修工作中。