阴极湿度与电流密度对PEMFC性能的协同影响

陆佳斌,申欣明,陈 明,朱凤鹃,章俊良

(1.上海唐锋能源科技有限公司,上海 200240;2.上海交通大学机械与动力工程学院燃料电池研究所,上海 200240)

质子交换膜燃料电池是通过电化学反应,将储存在燃料中的化学能直接转化为电能的绿色能源设备,具有能量密度大、转化效率高、噪音低等优点,被认为是最具有前景的绿色能源之一。质子交换膜燃料电池主要由质子交换膜(PEM)、催化层(CL)、扩散层(GDL)以及双极板(BPP)等组成。其中,质子交换膜、阴阳两极的催化层以及扩散层通常被装配为一个整体,即膜电极(MEA)。电池运行时,氢气在阳极催化剂的作用下分解成质子与电子,质子通过质子交换膜到达阴极催化层,而电子通过外电路做功以后到达阴极催化层。最后,氧气分子与质子、电子在阴极催化层中反应生成水,完成电池内部的整个化学过程。燃料电池基本结构如图1 所示。

图1 燃料电池基本结构

阴、阳极气体的进气湿度、温度、气压、计量比、流动模式等参数均会影响电池性能。气体的进气湿度决定了进气气体带入电池的水量,会直接影响电池内部的水平衡[1-2]。进气温度则与电池内部的化学反应速率直接相关,温度越高,化学反应速率越大[3-4]。进气气压则对电化学反应速率与电池排水能力有重大影响,气压越大,反应速率越大,电池排水能力越弱[5-6]。计量比则直接决定了气量与流速,在一定限度下,随着计量比提高,气体气量增大,性能提高[7]。气体流动模式是指阴、阳极气体进气侧是否为同侧。采用逆流流动模式(阴极进口侧为阳极出口侧)可快速提高阴极进气湿度,提高低湿度条件下的电池性能[8-9]。

Ozen 等[10]研究发现对进气气体加湿确实可以提高电池性能,且对阴极气体加湿效果更为显著,主要原因是对气体加湿可以提高膜的含水量,从而降低了膜的电阻。此外,加湿对PEMFC 性能提升的效果在高运行温度下更为显著。Kim 等[11]建立了一个三维多相非等温模型来研究进气湿度的影响。他们发现PEMFC 的欧姆极化损失受到阳极湿度和阴极湿度的共同影响,而浓差极化损失则主要受阴极湿度的影响。Chugh 等[12]研究发现提高进气湿度可以提高反应动力学速度,从而增强电池性能。目前相关研究都是在某个电流密度下对阴极湿度的研究,并没有考虑电流密度的影响。因此,鉴于不同电流密度下反应产生水的速率不同,本文进一步比较了不同电流密度下的最优湿度,期望能为电池实际运行提供参考。

1 PEMFC 数值模型概述

1.1 数学模型

本文基于ANSYS FLUENT 模块建立了PEMFC 的三维两相流模型,模型中采用了以下假设:(1)PEMFC 运行温度稳定在80 ℃;(2)PEMFC 运行状态为稳态;(3)多孔介质的孔隙率、电导率具有各向同性;(4)气体与液体流动均为层流(雷诺数低于2 200)。

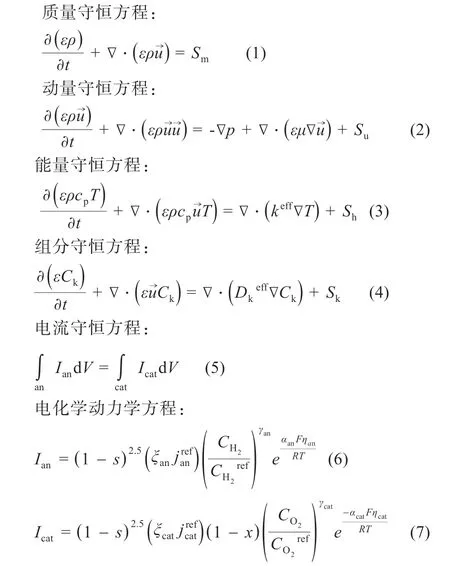

模型中控制方程包括质量守恒方程、动量守恒方程、能量守恒方程、组分守恒方程、电流守恒方程以及电化学动力学方程。

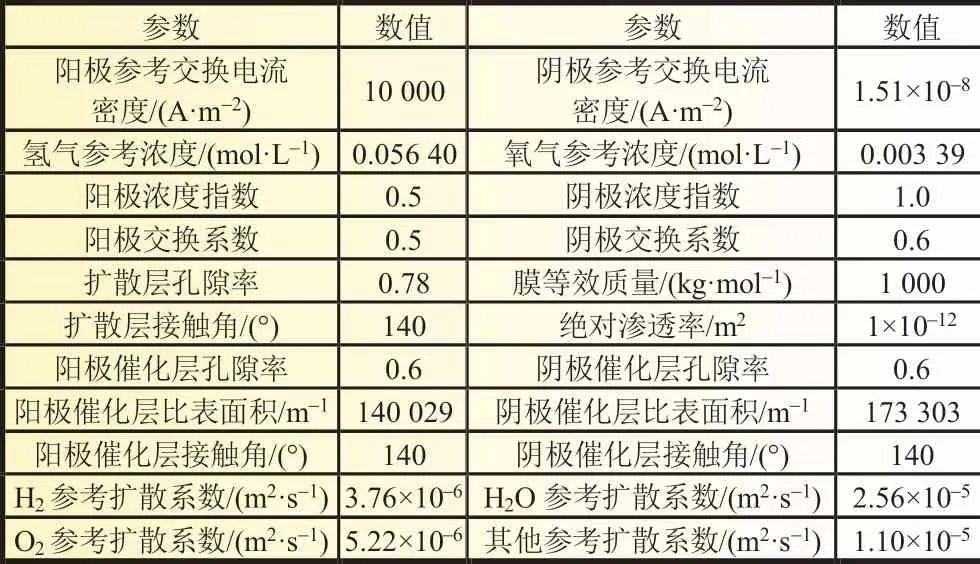

模型中相关参数及其取值见表1。

表1 PEMFC 数值模型参数及其取值

1.2 几何模型与网格划分

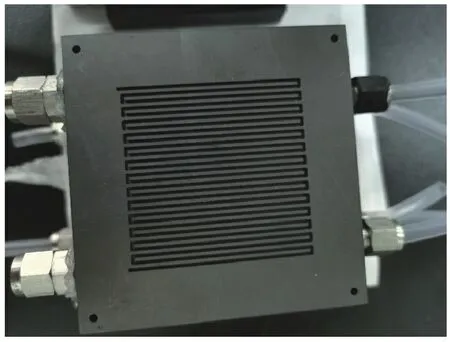

采用的极板为石墨双极板,极板上雕刻有流道,流场形式为单通道蛇形流场,流道与脊的宽度均为0.9 mm,流道深度为1 mm。石墨板及流场结构见图2。

图2 燃料电池石墨板及流场结构

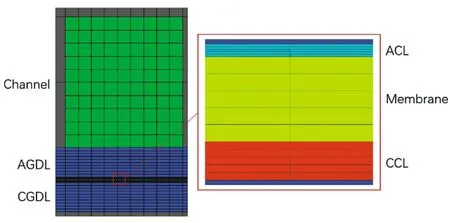

在建立PEMFC 数值模型时,首先在SolidWorks 中建立同尺寸三维模型,然后导入至ANSYS WORKBENCH MESH 进行网格划分。基于文献[13-14],流道截面采用10×10 的网格。划分完成后,网格总数为580 万。之后将网格分别沿X向、Y向、Z向加密进行计算,发现误差低于2%,由此验证网格无关性。几何模型网格划分如图3 所示。

图3 几何模型网格划分

2 结果与讨论

2.1 实验验证

实验中采用的膜电极活性面积为25 cm2,质子膜厚度25.4 μm。阳极铂载量为0.05 mg/cm2,阴极铂载量为0.40 mg/cm2。

实验中采用的流场板为石墨板,流场形式为单通道蛇形流场。将端板、绝缘板、集流板、流场板以及膜电极依次定位安装后,采用扭力扳手进行扭紧装配。图4 为燃料电池组装图。

图4 燃料电池组装图

前期已有人研究过阴、阳极气体流动形式对燃料电池性能的影响,并发现逆流布置的流动形式有助于提高电池性能,故而本文采用逆流流动形式[8-9]。

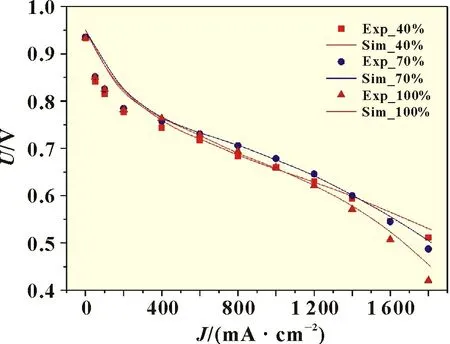

图5 是燃料电池在不同阴极湿度下实验数据和模拟数据的极化曲线对比,Exp 表示实验值,Sim 表示模拟计算值。在低电流密度下(≤600 mA/cm2),模拟计算得到的电压值都比实验值更高。这是因为在低电流高电压条件下,催化剂表面易形成Pt 的氧化物,降低催化剂活性。在中电流密度区(600~1 400 mA/cm2),模拟数据与实验数据一致度高,说明模型精度好。在高电流密度区域(≥1 400 mA/cm2),实验数据都比模拟数据低,说明在高电流密度下电池内部水淹严重。总体来看,数值模型整体趋势与实验数据相符,可以为燃料电池设计提供参考。

图5 实验数据与模拟数据对比

2.2 数据分析

图6 是不同阴极进气湿度下的阳极流道相对湿度(RH)分布云图,其中阳极气体进气湿度均为100%,而阴极气体进气湿度分别为40%、70%以及100%。在40%的阴极进气湿度下,阳极流道出口处相对湿度由进口处的100%下降到61%,说明有大量的水从阳极到达了阴极。在70%阴极进气湿度下,阳极出口湿度为90.6%,说明从阳极到阴极的水的渗透量降低。在100%阴极进气湿度下,阳极流道内相对湿度维持在100%,说明阳极往阴极的水通量基本为0。

图6 阳极流道相对湿度

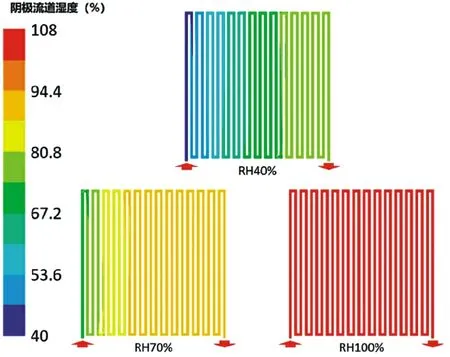

图7 示出了阴极流道内相对湿度的变化。当阴极进气湿度在40%时,整个阴极流道内湿度都在80%以下,电池内部处于一个较为干燥的工况下。当阴极进气湿度为70%时,流道后半程湿度可以达到90%以上,电池整体更为湿润。而在100%的阴极进气湿度下,阴极流道湿度整体都在100%以上,可见此时电池内部水含量非常高,极易出现水淹现象。

图7 阴极流道相对湿度

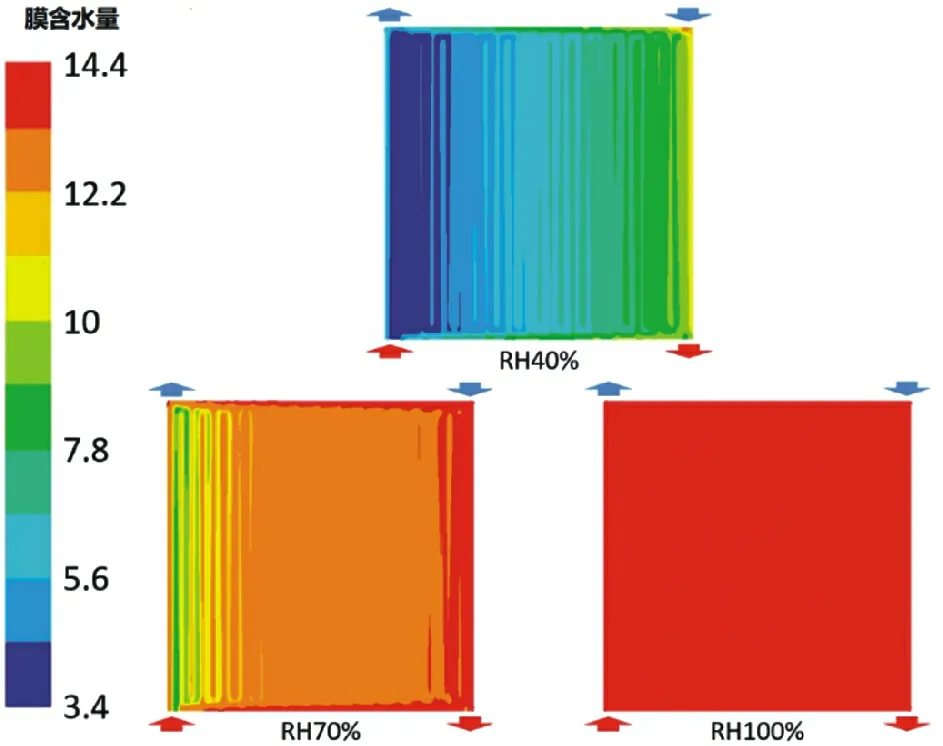

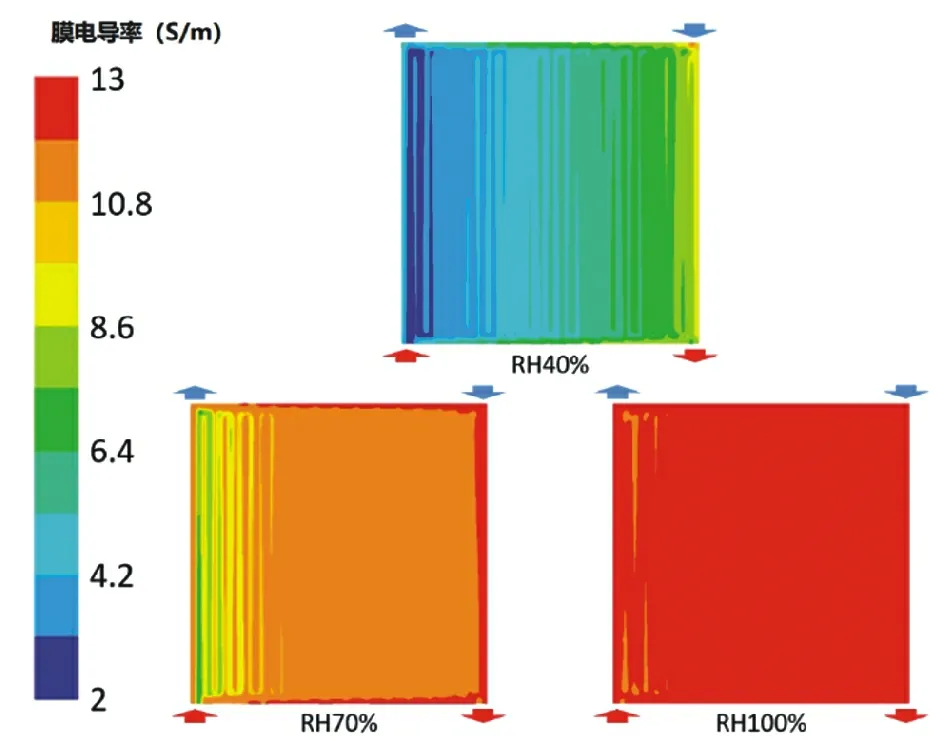

图8 是质子交换膜内的含水量分布云图,图中红色箭头表示空气流向,蓝色箭头表示氢气流向。阴极进气湿度为40%与70%的工况下,电池左侧的膜含水量都要低于右侧,这是因为左侧是阴极气体的进气侧,相对来说气体较为干燥。而右侧为阴极气体的出口侧,气体湿度较高,排水能力较弱。在40%、70%和100%的阴极进气湿度下,整个质子膜的含水量分别为6.7、12.7 和13.6。图9 是质子膜的电导率分布云图。质子膜的电导率与质子膜的含水量为分段线性关系,因此质子膜的电导率云图基本与膜含水量云图一致。在40%、70%、100%的阴极进气湿度下,膜电导率分别为5.33、11.22、12.11 S/m。由此可见,在高湿度条件下,膜容易保持更多的水分,从而提高膜电导率。

图8 质子膜含水量

图9 质子膜电导率

图10 是扩散层液态水饱和度分布图。液态水饱和度是指液态水在多孔介质中所占的孔隙空间的比例。液态水饱和度为0 说明没有液态水存在,而液态水饱和度为1 则说明多孔介质中所有孔隙均被液态水占据,无气体存在。当扩散层中存在液态水时,会堵住孔隙造成“水淹”,降低气体传输效率,从而导致电池性能的大幅下降。由图可知,在40%阴极进气湿度下,扩散层中无液态水存在,此时气体传输不受影响。而当阴极进气湿度为70%时,扩散层中已有液态水存在,含量为0.054,且液态水分布与气体流向相关。在阴极气体进口处,相对湿度较低,因此气体可以带走反应生成的水,扩散层中液态水饱和度较低。随着流道深入,气体湿度不断提高,气体中可以容纳的水量降低,反应生成的水无法被气体带走,因此液态水含量增加。当阴极进气湿度为100%时,扩散层整体液态水饱和度都较高,平均值在0.2,最高值达到了0.26。此外可以看出,流道下方的液态水饱和度低于脊下方,说明流道下方排水更容易,脊下方更易形成水淹。

图10 扩散层液态水饱和度分布

以上讨论都是基于同一电流密度下(1 000 mA/cm2)的分析。实际上,在不同的电流密度下电化学反应速率不同,气体流速、反应产生水的速度都是不同的,因此电池内部的水平衡与电流密度也有重要关系。

图11 所示为不同阴极湿度下质子膜电导率随电流密度的变化趋势。当阴极进气湿度为40%时,质子膜的电导率随电流密度增加而提高,到1 800 mA/cm2时达到了9.2 S/m。当进气湿度为70%时,膜电导率首先会随着电流密度的提升而快速增加,在800 mA/cm2就达到了一个稳定的状态,之后基本维持在11 S/m 左右,膜含水量稳定在12.7 左右。而在100%进气湿度下,除在100 mA/cm2的电流密度下膜电导率为11.4 S/m,其余电流密度下膜电导率始终维持在12 S/m 以上,膜含水量在13.7 左右。在低电流密度下,电池进气的计量比会提高,气体带走水的量增加,而产生水的量不变,因此在100 mA/cm2的电流密度下电导率稍低。

图11 不同阴极湿度下质子膜电导率随电流密度的变化趋势

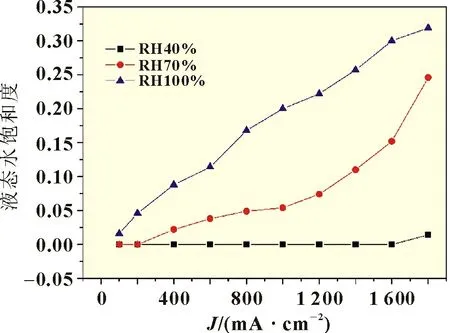

图12 所示为不同阴极湿度下扩散层液态水饱和度随电流密度的变化趋势。在40%进气湿度下,扩散层中液态水饱和度基本为0,只有1 800 mA/cm2电流密度下有0.02 的液态水存在。当阴极进气湿度为70%时,液态水饱和度会随着电流密度增加而提高,而且在低电流密度下液态水饱和度增加较慢,高电流密度下液态水饱和度增加较快。这是因为在低电流密度下,电流提高所增加的液态水生成量,会首先补充到膜中,使膜含水量提升,电导率提高。当膜含水量稳定后,才会导致液态水饱和度增加。而在100%湿度下,膜含水量在小电流密度下已经很高,因此电流密度增加导致多生成的水会直接造成扩散层中液态水饱和度的增加。

图12 不同阴极湿度下扩散层液态水饱和度随电流密度的变化趋势

结合以上分析可以看出,随着电流密度的增加,反应生水的速率提高,且反应生成的水会优先补充给质子膜,提高膜电导率,降低电池内阻。而当膜含水量到达一定阈值时,反应产生的水不再补充给膜,而会进入扩散层,增加扩散层中液态水饱和度。液态水饱和度增加,会堵塞孔隙,降低气体传输效率,从而降低电池性能。

3 结论

本文通过实验测试与数值模拟相结合的方式,分析了不同电流密度下阴极进气湿度对燃料电池性能的影响。

(1)不同电流密度下,最佳阴极湿度不同。在低电流密度下(≤600 mA/cm2),应采用100%的阴极进气湿度;在中等电流密度下(600~1 400 mA/cm2),应采用70%的阴极进气湿度;在高电流密度下(≥1 400 mA/cm2),应采用40%的阴极进气湿度。

(2)质子膜的含水量受阴极湿度与电流密度共同影响。在本实验条件下,首先阴极湿度会决定质子膜能达到的最大含水量。在100%、70%的阴极进气湿度下,质子膜最大含水量分别为13.7、12.7;在40%的阴极进气湿度下,实验中质子膜含水量尚未达到最大值。其次,在给定阴极湿度条件下,随着电流密度增大,反应产生水的速率增加,质子膜的含水量也会增加,直至达到质子膜最大含水量。在质子膜含水量达到最大值后,继续增加电流会导致多孔介质中液态水饱和度增加,影响传质。