质子交换膜燃料电池电堆操作条件的评估

肖伟强

[ 航天氢能(上海)科技有限公司,上海 200241 ]

氢燃料电池具有燃料能量转化率高、噪音低以及零排放等优点,可广泛应用于汽车、飞机、列车等交通工具以及固定电站等领域[1-2]。作为氢燃料电池中的一种,质子交换膜燃料电池(PEMFC)以质子交换膜(PEM)为电解质,Pt等贵金属为催化剂,直接使燃料(氢气或重整气)与氧化剂(氧气)发生反应,将燃料中的化学能转化为电能,反应产物为水,可以真正实现零排放。由于反应不通过热机过程,不受卡诺循环限制,能量转换效率高[3]。

本文作者描述了一种对PEMFC性能进行全面测试评估的方法。PEMFC电堆装配完成后,经过活化,进行极化测试、敏感性测试和稳定性测试,从而评估电堆的性能。该体系可以对燃料电池堆的设计及工艺进行评估,还可以评估不同供应商的膜电极(MEA)、双极板及流场设计及工艺,可以系统性地分析特点。

1 实验

1.1 膜电极组件(MEA)的制作

将5%Nafion溶液(美国产)、20%Pt/XC-72R催化剂(英国产,Pt用量0.5 mg/cm2)以及一定量的异丙醇溶剂(上海产,99.9%)混合,在超声波条件下震荡30 min,制成浆料。采用超声喷涂仪(苏州产)把浆料直接均匀喷涂到Gore M740.18质子交换膜(美国产,厚度18 μm)的两面,喷涂工艺为:喷头移动速度60 mm/s,浆料注射速度2.5 mL/min,制成催化剂涂层膜(CCM),再在CCM四周热压上聚萘二甲酸乙二醇酯(PEN)材质的Q51成品边框(美国产),热压条件为:温度为90 ℃、压力为2 MPa、时间为1 min。然后,在反应区压合上SGL29BC气体扩散层(GDL,德国产),压合条件为:在边框与GDL的重合区,用点胶机点胶(苏州产,G636/单组分硅胶),压力1 000 N,时间1 min,制得七合一的MEA(300 mm×200 mm)。

1.2 电堆装配

双极板材料采用密度高、透气率低、导热性及导电性良好的石墨板(上海产),气体流道为蛇形流道,采用机加工的工艺,尺寸为:槽宽0.9 mm,槽深0.9 mm,脊宽0.6 mm。将MEA、双极板、密封件、导流板和端板按照一定的工序装配,在压力机上采用螺杆紧固的方式以27 kN的压力组装成燃料电池堆。该电堆由160只单体电池组成,额定功率为30 kW,膜电极的有效反应面积为350 cm2。

1.3 验证测试

PEMFC电堆制成后,在JHS-120K电堆测试台(台湾省产)上,进行活化、极化、敏感性及稳定性等测试,从而评估电堆的操作条件。该PEMFC是针对客车进行开发的,根据客车的需求、辅助设备(BOP)的选型以及电堆本身的特性,制定了电堆的操作条件,如表1所示。为了提高PEMFC低温启动的可靠性,去除空气增湿器,简化系统,采用氢气与空气对流增湿等工艺,阴极入口空气不增湿,而MEA阴极侧保持合适的湿度。

表1 燃料电池电堆的操作条件

活化采用800 mA/cm2恒流24 h无间断活化工艺,操作条件基于表1。考虑到燃料电池活化的一个主要过程是对质子交换膜的加湿,所以氢、空气体入口湿度调整到RH=100%(60 ℃)。极化曲线测试操作条件基于表1,负载从0加载到1 000 mA/cm2,具体步骤见表2。

表2 电流加载表

敏感性测试包含:氢气、空气流量敏感性,氢气、空气进气相对湿度敏感性,电堆温度敏感性以及气体入口压力敏感性。采用敏感性实验对30 kW电堆进行测试验证,操作条件见表1,分别在400 mA/cm2与800 mA/cm2两个阶段,进行单一变量操作,每个节点稳定运行15 min,进而分析对电堆性能的影响。单一变量分别为氢气/空气流量、氢气/空气入口相对湿度、电堆温度、反应气体压力。氢气/空气流量在实验过程中,采用计量比来表示流量操作,从低到高进行操作;氢气/空气入口相对湿度从低到高进行调节;电堆温度从低到高进行调节;反应气体压力从低到高进行调节。稳定性测试选择在800 mA/cm2连续运行8 h,重复实验2次,操作条件见表1。

2 结果与讨论

2.1 活化

组装后的PEMFC,性能还未达到最佳状态,需要进行活化。PEMFC的性能会在活化之后逐步提高,并达到稳定。PEMFC的核心部件是MEA,PEMFC的活化就是MEA的活化,即提高MEA的性能[4]。燃料电池常用的活化工艺有恒流活化与变流活化,两者各有优缺点。相对而言,恒流活化时燃料电池内部的水平衡更稳定。实验用PEMFC电堆的活化结果如图1所示。

图1 PEMFC电堆的活化曲线

从图1可知,运行13 h后,电压基本保持稳定,表明电堆达到稳定。活化完成,电堆性能达到预期,可进行后续实验。

2.2 极化

评价PEMFC电堆最常用的工具之一是极化曲线。按照上述实验条件,连续运行得到3组极化曲线,结果见图2。由于空气采用干空气,电堆在小电流密度运行,会出现偏干现象,导致性能下降。

图2 PEMFC电堆的极化曲线

从图2可知,3组曲线基本吻合,说明活化后,电堆的性能得到提高,且性能稳定;也说明当前的操作条件对电堆的匹配较好,在此操作条件下,电堆的极化曲线具有可重复性。

2.3 敏感性

2.3.1 氢气/空气流量

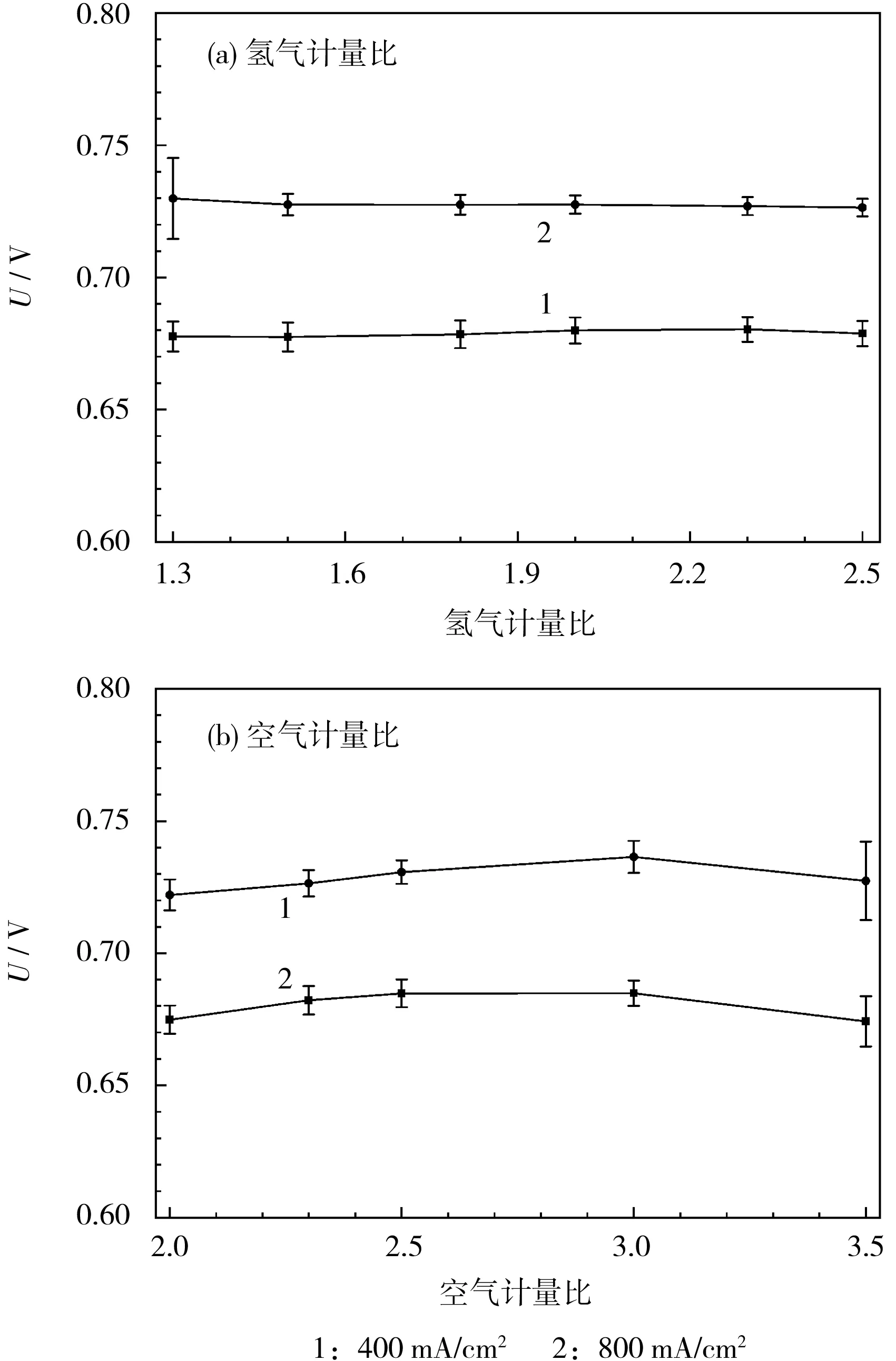

一般来说,气体流量越高,燃料电池的性能越好,主要表现在流量高有助于电堆排出多余的水,不会产生水淹现象,同时,高空气流量可保持较高的氧浓度,从而提升电堆性能。实验采用化学计量比来表示流量,结果见图3。

图3 氢气/空气计量比对电堆平均电压的影响

从图3可知,提高氢气计量比,电堆性能基本不变,保持稳定,说明氢气计量比的敏感性较低,运行过程中计量比可选区间较大。空气计量比从2.0提升到2.5,电堆性能明显上升,原因是空气分压与浓度提高占主导作用;继续从3.0提升到3.5,电堆性能出现下降且电压标准差增大,电堆均一性变差,原因是空气流量过大,带走了电堆更多的水分,使内阻上升占主导作用。空气计量比从2.5提升到3.0,电压较稳定,因此评估氢气计量比取1.3、空气计量比取2.5是较合适的参数。

2.3.2 氢气/空气入口相对湿度

湿度对PEMFC电堆的性能有重要影响,因为质子传输机制严重依赖于膜的含水量。在保持电堆入口温度60 ℃不变的情况下,测试阳极和阴极侧的电堆入口相对湿度对电堆性能的影响,结果见图4。

图4 氢气/空气相对湿度对电堆平均电压的影响

从图4可知,氢气/空气的湿度变化对电堆的性能影响较小,说明当前设计的电堆,氢气与空气的流向是相对的,空气的出口对应氢气的入口,氢气的出口对应空气的入口。由于水管理得较好,使膜处于一种较好的含水状态。可以看出,湿度敏感性对标准差的影响不大,电堆一致性较好。

2.3.3 电堆温度

温度对PEMFC电堆的性能影响较大。由于电堆内部的温度分布不均匀,且无法直接测量,可以选择冷却液出、入口温度或两者的平均值作为电堆温度进行评估[5]。温度对膜的增湿程度影响较大,因此对质子电导率也有较大的影响。实验采用冷却液进口温度表示电堆温度,结果见图5。

图5 冷却液温度对电堆平均电压的影响

从图5可知,温度从40 ℃上升至60 ℃时,电堆电压标准差减小,均一性上升,电堆性能提升,主要因为温度升高加快化学反应速率,增大了膜的离子电导率;温度从60 ℃上升至80 ℃时,电堆电压标准差增大,均一性下降,电堆性能下降,说明电堆出现水热管理问题以及膜干燥现象,导致了离子电导率的下降以及更大的活化损失。由此可知,电堆合适的工作温度为50~70 ℃,在60 ℃左右性能最佳。

2.3.4 反应气体压力

PEMFC可以在环境压力或增压状态下工作,当工作压力增大时,PEMFC电势会增大,从而产生更大的功率[6]。气体入口压力对电堆平均电压的影响见图6。实验时,为避免因压差造成质子膜机械性能的损坏,阴阳极气体入口压力采用相同值。

图6 气体入口压力对电堆平均电压的影响

从图6可知,随着压力的上升,电堆的性能得以提升,但考虑到PEMFC系统的整体设计以及空压机的选型,没有进一步提高压力。反应气体入口压力设定为50 kPa,也比较符合电堆操作条件。

2.4 稳定性测试

电堆稳定性测试结果如图7所示。

图7 电堆稳定性测试结果

从图7可知,以800 mA/cm2时运行8 h,电压下降速率为0.75 mV/h;间隔24 h后再次运行8 h,电压下降速率降低至0.63 mV/h,且第2次运行的性能略高于首次运行,说明8 h运行导致的性能下降是可恢复的。电堆在此工况下的运行性能比较稳定。

3 结论

本文作者描述了一种对PEMFC性能进行全面测试评估的方法。实验结果表明:30 kW额定功率电堆测试中,恒流活化只要13 h就满足实验要求,极化曲线3次测试基本吻合。敏感性测试中,温度对电堆性能影响最大,60 ℃左右性能最佳,其次是空气计量比与气体反应压力,空气计量比取2.5、气体压力50 kPa是该电堆比较合适的值;氢气计量比与氢空气体湿度对电堆性能影响较小,取值范围较广。稳定性测试中,下降速率为0.63 mV/h,次日可恢复,说明该操作条件比较匹配电堆。

该测试方法可以比较全面地对PEMFC电堆的操作条件进行评估。该测试方法对电堆的状态进行描述,具有全面性、针对性以及有效性等特点,但有缺少操作参数相互之间耦合分析的缺点,有待改进。