预应力锚杆技术在水电站深埋隧洞围岩支护中的应用

高 强

(新疆伊犁河流域开发建设管理局,新疆 伊宁 835000)

0 引 言

随着我国经济建设的快速发展,基础设施建设也在如火如荼地进行中。在大型水利水电、地下隧道工程施工过程中,地下洞室的开挖向着地球深部不断扩展。然而地球深部地质条件不同于浅部,深部岩石常处于“三高一扰动”,即高地应力、高渗透压、高温状态,且容易遭受强烈开采扰动。在上述复杂地质环境影响下,地下硐室深部围岩经常出现大变形和难支护的问题[1]。本文针对正在施工中的某水电站地下主厂房,将围岩纳入到隧道支护体系,根据围岩变形稳定性来调整隧道的支护结构[2-3],通过数值模拟地下硐室开挖过程中的围岩塑性区变化和断面变形,利用收敛计监测围岩边墙水平收敛和拱顶下沉,分析开挖过程中围岩变形规律,对进一步的施工和设计进行指导,为今后相似地质条件下的地下硐室围岩支护提供一定的技术借鉴作用。

1 工程概况

该水电站地下主厂房布置于大坝左坝肩坝轴线上游,厂房纵轴线方向为N10°W,主厂房最小水平埋深约400 m,垂直埋深约320~500 m。隧道围岩以不规则岩株状侵入的燕山早期似斑状黑云花岗岩为主,隧道围岩等级划分为II、IIIa级。主厂房顶拱跨度28.30 m,在开挖施工过程中存在高地应力岩爆、大跨度顶拱、高边墙变形等安全风险,洞室施工过程中在岩壁左右拱角和底角出现声音、开裂、掉块、岩面松弛、混凝土剥落、鼓胀等岩爆现象,给洞室施工作业人员和机械设备带来重大安全隐患。为优化支护设计参数,保证施工期安全,降低安全风险,本工程通过FLAC3D数值模拟软件对主厂房预应力锚杆支护设计进行力学响应模拟及现场围岩收敛变形分析。

2 隧道围岩变形数值模拟

根据《水工建筑物地下工程开挖施工技术规范》(DL/T 5099-2011)等相关规范要求,针对该水电站主厂房硐室围岩所处的工程地质条件、主厂房开挖施工工序设计以及隧道围岩的物理力学参数,拟采用FLAC3D数值模拟软件,模拟主厂房开挖掘进过程中硐室围岩塑性区变化和断面变形情况[4-6]。

2.1 模型建立

根据主厂房硐室围岩工程地质条件,考虑到II、IIIa类围岩结构的岩石力学特性,数值模拟采用摩尔-库伦模型对岩石的破坏进行计算,模型两侧为侧向边界,分别限制法向速度,下部边界则限制法向和水平速度,上部边界施加等效上覆岩石自重应力。根据现场实际地应力情况,上部边界施加8 MPa等效法向压力,侧压力系数设置为1,围岩体力学参数见表1。

表1 围岩力学参数

隧道开挖后,未支护前总应力云图分布情况见图1。由图1可以看出,当主厂房开挖完成后,在隧道拱肩及拱脚处出现应力集中现象。分析认为,当主厂房经过开挖,硐室围岩遭受卸荷损伤,顶拱和隧道底板出现明显下沉和上浮现象,在隧道左右边墙则出现水平位移。由于上述部位有明显位移产生,围岩应力得以释放,在图1中可以看出顶拱、底板和左右边墙应力较小[7-10]。

图1 主厂房开挖后总应力分布情况

2.2 模拟结果与分析

2.2.1 高地应力作用下隧道围岩变形

首先通过FLAC3D数值模拟软件模拟主厂房开挖后未施加预应力锚杆支护前的情况,隧洞围岩将经历应力集中,产生屈服破坏后,并最终形成塑性区,见图2。从主厂房开挖后的整体安全情况来看,拱肩和拱脚出现剪切破坏,拱肩处为最不稳定的区域,其次是拱脚。这与工程概况中提到的在实际工程施工过程中,在岩壁左右拱角和底角出现声音、开裂、掉块、岩面松弛、混凝土剥落、鼓胀等岩爆现象相吻合,说明该模型能够较好模拟现场实际围岩应力情况。

图2 主厂房开挖后塑性区分布

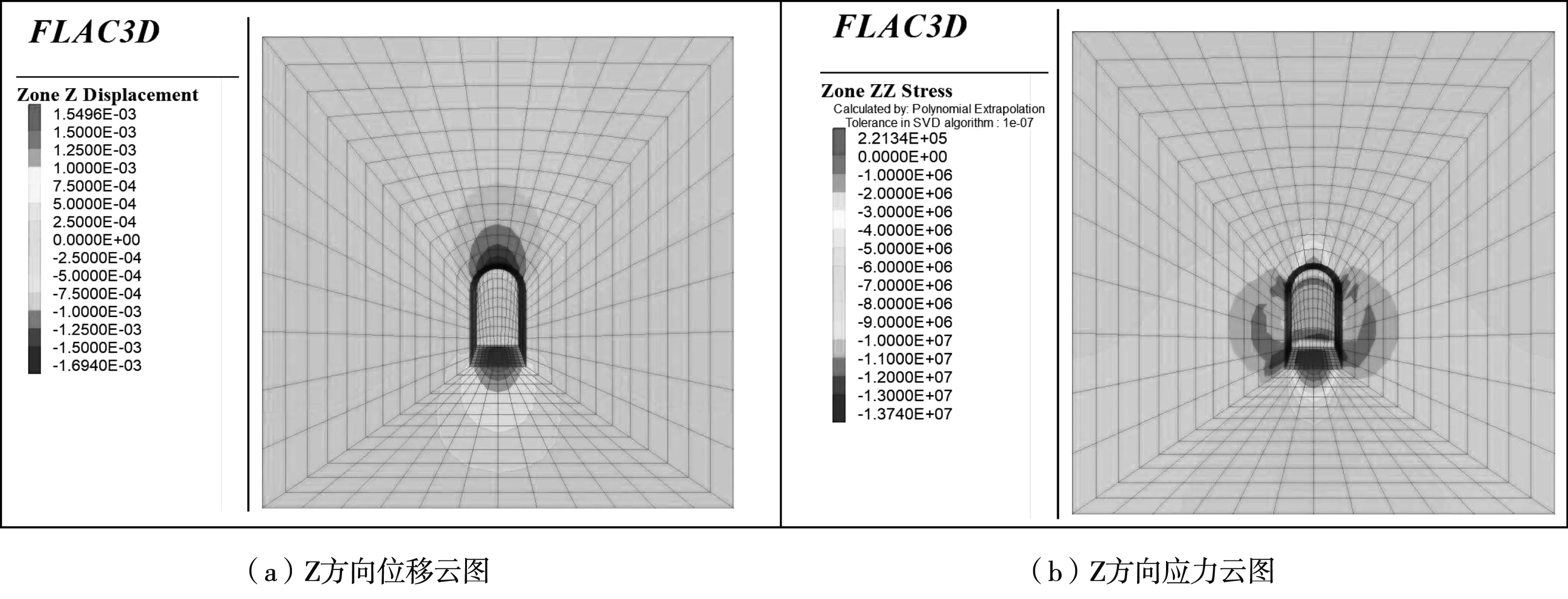

图3为主厂房开挖后Z方向位移和应力云图。由图3(a)可以看出,竖向位移最大值出现在拱顶和隧道位置,具体为拱顶下沉1.699 6 mm,而隧道底板对工程实际影响不大,故忽略其变化量。在图3(b)中,竖向应力最大值出现在隧道拱脚及拱肩部位,在拱顶及底板位置,由于产生位移,应力得以释放,所以拱顶及底板中心位置的应力最小。

图3 主厂房开挖后支护前Z方向应力和位移云图

图4为主厂房开挖后X方向应力和位移云图,水平向位移最大值出现在左右拱边墙中心位置,由于左右边墙应力对称分布,故仅对任意一处边墙水平位移进行分析即可,本文以左边墙中心位置水平位移进行分析。由图4(a)可以看出,左边墙中心位置水平位移最大值为0.61 mm。在图4(b)中,水平向应力最大值出现在隧道拱顶及拱脚部位,在拱边墙中心位置,由于左右拱边墙水平向位移产生,应力得以释放,所以拱边墙中心位置的应力最小。随着时间推移和爆破开挖对围岩的影响,主厂房左右边墙水平收敛及拱顶下沉将会进一步加剧。

图4 主厂房开挖后X方向应力和位移云图

2.2.2 施加预应力锚杆支护后主厂房变形分析

图5为施加预应力锚杆支护后主厂房塑性区分布图。由图5可以看出,支护后塑性区与支护前主厂房塑性区相比范围明显缩小,说明预应力锚杆支护可以有效改善主厂房硐室围岩的受力情况,使硐室围岩的塑性区发展得到有效控制,一定程度上改善了周边岩体的承载条件。

图5 主厂房施加预应力锚杆支护后塑性区分布

通过在主厂房洞口顶拱及左边墙中心位置布置位移和应力监测点,可以准确记录施加预应力锚杆支护前后上述两处位置的位移和应力变化情况,并有效推测主厂房顶拱下沉及边墙水平收敛情况,从而优化设计锚杆支护参数,保证施工安全并在一定程度上优化经济效益。由主厂房支护后Z方向位移和应力云图(图6)可以看出,竖向位移最大值仍出现在拱顶位置,并由之前的1.699 6 mm降低为现在的1.694 0 mm;而在图6(b)中,拱顶处竖向应力由支护前的0.220 9 MPa增加为0.221 3 MPa,说明施加预应力锚杆可以有效限制主厂房拱顶下沉,同时并改善了围岩受力条件。

图6 主厂房支护后Z方向位移和应力云图

通过主厂房支护后左边墙X方向位移和应力云图(图7)可以看出,水平向位移最大值仍出现在左边墙中心位置,但由支护前的0.609 2 mm降低为支护后的0.603 1 mm;而在图7(b)中,左边墙水平方向应力由支护前的0.220 9 MPa增加为0.221 3 MPa,说明施加预应力锚杆可以有效限制左边墙收敛变形,同时改善了围岩受力条件。

图7 主厂房支护后X方向位移和应力云图

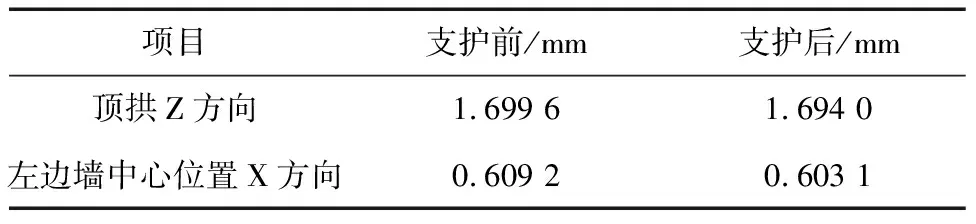

2.2.3 支护前后主厂房围岩变形模拟对比

表2为支护前后所记录的顶拱及左边墙中心位置位移数值。通过图6、图7和表2进行对比发现,施加预应力锚杆可提供隧道围岩支护阻力,改善围岩的应力状态,调节围岩变形,能够有效控制允许围岩塑性区的适度发展,发挥围岩的自承能力。

表2 主厂房支护前后顶拱及边墙最大位移变化情况

通过对地下隧洞采取预应力锚杆支护技术,使锚杆具备一定的预应力,能够在地下硐室围岩中产生一定范围的附加预应力场,使硐室围岩在变形前就重新恢复到三向受力状态,形成具有一定厚度的承压拱,从而使硐室围岩的承载能力得到进一步提高[4-6]。经过大量的工程实践检验,锚喷支护提供的柔性支护将围岩本身作为承载主体,发挥了围岩的自承能力,从而达到围岩支护体系的联合承载效果。

3 主厂房围岩收敛变形现场实测

3.1 监测概况及原理

为保障施工期的工程安全和施工安全,对隧道断面变形进行专项监测。依据《水利水电工程施工安全监测技术规范》(DL/T 5308-2013)进行监测和管理。参照相关技术规范,选取地质及支护状态观测、隧道拱顶下沉及隧道水平收敛量测作为必测项目。监测内容见表3。当变形超过管理位移时,则应及时上报监理中心,联合各相关单位共同制定处理措施,防止应变形过大而造成安全事故的发生。

表3 隧道现场监控量测项目及量测方法

根据主厂房所处地质条件、围岩应力并结合施工方法、支护形式及围岩的时间和空间效应等因素,决定选取主厂房(厂横)0+020、0+050、0+080共3个桩号作为水平收敛观测断面,仪器设备采用高精度水准仪及标尺或数显式收敛仪,监测精度为0.01 mm。主厂房开挖水平收敛及拱顶下沉测点布置图见图8。

图8 主厂房开挖水平收敛及拱顶下沉测点布置图

监测注意事项:①拱顶下沉监测采用高精度水准仪及其标尺;水平收敛量测采用数显式收敛仪;②在施工初期监测阶段,或地质条件较差或变形量及速率较大时,适当增加量测断面及量测频率;③测点设置应可靠,并应妥善保护,测量仪器使用前应严格标定;④各测量项目应尽可能布置在同一断面,测量点应尽可能选择具有代表性的地方,以便测量数据的分析及为以后的工作提供经验[11-14]。

3.2 围岩变形监测结果与分析

3.2.1 水平收敛

边墙水平收敛变形是隧道围岩应力状态变化最直观的反映。结合实际工程地质情况及现场施工情况,根据主厂房(厂横)0+020、0+050、0+080共3个桩号水平收敛观测断面,分别计算2020年6月2日至7月27日共计8周56天的水平收敛变化情况,整理分析这段时间内收敛监测数据及其现场资料,绘制周边收敛时程曲线,见图9。图9中,正值表示周边收敛,负值表示周边扩张。

图9 水平收敛历史曲线

对周边收敛时程曲线(图9)进行分析,将其分为“初始变化-缓慢变化-急剧变化-趋于平稳”4个阶段,对应图9中A、B、C、D共4个分段。隧道初期开挖支护完成后,在2020年6月2-8日期间,主厂房左右边墙位移变化量较大,趋势见图9中A分段所示。经历一周左右时间后,在6月8-14日期间,左右边墙位移出现缓慢增加阶段,具体变化见图9中B分段所示。6月14日,主厂房开始进行中部拉槽和边墙扩挖,后续数周主厂房经历数次开挖爆破影响,此时左右边墙位移出现图9中C段所示变化趋势。分析认为,连续数周的高频次爆破开挖致使其周边围岩局部应力集中,打破原有的应力平衡应力状态,顶拱及左右边墙初期支护的混凝土出现小的开裂及部分剥落,钢拱架、钢筋网及连接筋外露,并有不同程度的弯曲、扭曲变形。开挖爆破完成后,施工项目部针对以上监测反馈的数据,及时采取锚喷加固措施。进入7月14日后,收敛变形趋于平稳,变化见图9中D分段所示。

3.2.2 顶拱下沉

通过K0+020和K0+080两断面测点顶拱下沉历史曲线(图10)进行分析研判,同样可以将其分为“初始变化-缓慢变化-急剧变化-趋于平稳”A、B、C、D共4个阶段。其中,主厂房(厂横)K0+020桩号属于IIIa类围岩,开挖及初期支护完成后,拱顶下沉速率较大;锚喷支护约3周后下沉速率减小,下沉趋势变缓。随着6月底开始进入汛期,降雨量逐渐增加,地表水沿着山体裂隙渗透到隧道内,致使隧道内涌水增加,拱顶下沉速率骤然增加,部分拱顶下沉导致初期支护的混凝土脱落掉块。针对以上情况,进行混凝土补喷,下沉速率减小,变形量得到控制,此后约一周后基本达到稳定。对于K0+080桩号所属的II类围岩变形,初期支护完成30 d后,拱顶下沉速率有增加的趋势,表现为与IIIa类相似的变化趋势,分析认为隧道内涌水量的增加加速了拱顶围岩的下沉。

图10 顶拱下沉历史曲线

4 结 论

本文针对某水电站主厂房现场地质条件和具体施工情况,通过应用FLAC3D数值模拟软件,模拟主厂房地下硐室围岩施加预应力锚杆支护前后围岩变形,以及运用收敛测量仪等仪器对现场围岩变形进行量测,获得如下几点结论:

1) 通过FLAC3D数值模拟软件,模拟地下硐室围岩施加预应力锚杆支护前后围岩塑性区变化及硐室断面变形情况,可以有针对性地提出围岩支护的工程优化措施建议。

2) 隧道锚喷支护可以最大限度地紧跟开挖工作面施工,最大限度地利用围岩自承能力,可以限制围岩进一步变形收敛,阻止围岩进入松弛状态。

3) 隧道锚喷支护应及时迅速,甚至在开挖前进行超前支护,运用喷射混凝土的早强和全面密贴性能,可以保证隧道围岩支护的及时性和有效性,达到围岩支护体系的联合承载效果。

4) 隧道开挖完成后,周边收敛和拱顶下沉量都呈现 “初始变化-缓慢变化-急剧变化-趋于平稳”4个阶段,但是急剧变化阶段却发生在不同时间段内。分析认为,周边收敛有急剧变化的趋势其原因是高频次的爆破开挖影响,拱顶下沉有急剧变化的趋势其原因是隧道内涌水量的增加。