犍为航电枢纽工程低热硅酸盐水泥应用研究

汪伦,陈水兵

(1.四川省港航投资集团有限责任公司,成都,610041;2.四川岷江港航电开发有限责任公司,四川乐山,614001)

1 研究背景

犍为航电枢纽工程具有建筑物结构复杂(泄水闸、左右厂房、安装间、船闸等)、混凝土浇筑块尺寸大(主机间最大长度87.69m,最大宽度70.59m)、约束区范围大(大部分位于强约束区)、以及暴露面多受寒潮影响大等特点,温控防裂的难度大。工程建设初期采用普通硅酸盐水泥浇筑结构大体积混凝土,混凝土的绝热温升高且发热快,自生体积变形为收缩型。因此从材料特性角度也对混凝土的温控防裂不利,混凝土水化放热导致的温度裂缝是大体积混凝土开裂的主要原因之一,需要进一步从混凝土原材料及配合比的源头开展创新试验研究。

温度裂缝的产生与混凝土的性能密切相关,选用发热量低的水泥以降低水化热温升,是控制混凝土最高温度,防止混凝土裂缝最有效的措施之一。低热硅酸盐水泥以硅酸二钙为主导矿物,从现有工程温度监测资料和室内研究成果看,采用低热水泥配制的混凝土具有早期强度和温升发展缓慢、后期强度高、最终温升低的特点,可从源头解决混凝土温升问题,有效降低混凝土最高温度,因此,在水电行业已经开始推广应用,取得了预期效果。我国在“九五”、“十五”期间在高贝利特水泥(亦即低热水泥)生产和研究方面取得突破,现已颁布实施国家标准GB/T 200-2017《中热硅酸盐水泥、低热硅酸盐水泥》。目前,低热硅酸盐水泥已先后成功在三峡工程局部、溪洛渡泄洪洞和坝体局部坝段、向家坝消力池,以及白鹤滩和乌东德水电站两个特大型水电工程的全坝使用。

本文针对犍为航电枢纽的结构特点,对各设计指标混凝土进行了全面性能试验,综合比较普通硅酸盐水泥与低热硅酸盐水泥混凝土各项性能,为工程应用提供依据。

2 工程概况

犍为航电枢纽工程位于岷江下游乐山市犍为县境内,是岷江乐山至宜宾长162km河段航电六级开发方案中的第三级,坝址位于犍为大桥上游约1.45km处。开发任务为以航运为主、结合发电,兼顾供水、灌溉,属Ⅱ等大(2)型工程,船闸级别为Ⅲ级。水库正常蓄水位335m,装机容量500MW,船闸最大设计船型吨位数1000t。枢纽工程主要水工建筑物采用一字型布置,从左至右依次为:左岸重力坝、鱼道、发电厂房、右储门槽坝段、泄水闸、船闸、右岸重力坝等。

3 试验方法及结果

3.1 试验研究技术路线

根据混凝土配合比优选试验的一般步骤,首先进行原材料品质和性能检测,评价其是否满足相应的国标或行业标准的技术要求,掌握原材料基本性能,为混凝土配合比设计、优选及性能试验提供参考。

配合比设计和优选试验主要包括确定混凝土用水量、粗骨料最优级配、最优砂率、外加剂掺量、不同水胶比和粉煤灰掺量对混凝土基本性能的影响。采用普通硅酸盐水泥进行二级配混凝土配合比优选试验,低热硅酸盐水泥进行三级配混凝土配合比优选试验,依据配合比优选试验结果,提出设计龄期为90d的各强度等级混凝土施工推荐配合比;进行混凝土全性能试验,比较普通硅酸盐水泥混凝土与低热硅酸盐水泥混凝土各项性能,全面掌握犍为航电枢纽工程坝体混凝土的力学性能、变形性能、热学性能和耐久性,为温控防裂设计与施工提供依据。

3.2 原材料检测成果

对试验用原材料进行了品质和性能检测,主要结论如下:

(1)宝马普通硅酸盐水泥3d和7d龄期的水化热分别为268kJ/kg和312kJ/kg;嘉华低热硅酸盐水泥3d和7d龄期的水化热分别为201kJ/kg和230kJ/kg。

(2)试验用粉煤灰细度为16%,需水量比为105%,品质检测结果满足F类Ⅱ级灰的技术要求。

(3)天然砂细度模数1.89,人工砂细度模数为2.62。泥块含量均超出DL/T 5144-2015规定的技术要求。

(4)粗骨料的粒形一般,无明显针片状颗粒,中石的超径含量、小石的含泥量与泥块含量高于DL/T 5144-2015规定的技术要求。

(5)减水剂检测结果表明,GL-1018型缓凝高性能减水剂,含气量高于DL/T 5100-2014《水工混凝土外加剂技术规程》规定的技术要求。

3.3 混凝土配合比优选

混凝土配合比计算采用绝对体积法,砂石混凝土配合比设计根据工程设计对混凝土力学、变形、热学和耐久等性能的要求进行,并充分考虑施工和易性与经济性的要求。根据原材料的品质特性,通过试拌和新拌混凝土的性能检测,经济合理地确定混凝土的用水量、砂率、骨料级配、外加剂掺量等配合比参数;根据各强度等级要求,进行不同水胶比和粉煤灰掺量的混凝土基本性能试验;依据抗压强度与胶水比的回归关系和耐久性试验结果,骨料以饱和面干状态为基准。

通过配合比优选试验,推荐二级配常态混凝土C9020W6F50的水胶比为0.50,粉煤灰掺量为35%,C9025W6F50的水胶比为0.50,粉煤灰掺量为35%;推荐三级配常态混凝土C9020W6F50的水胶比为0.50,粉煤灰掺量为35%,C9025W6F50的水胶比为0.50,粉煤灰掺量为30%。

综合考虑各设计指标混凝土使用部位、用量,以及普通硅酸盐水泥和低热硅酸盐水泥混凝土特性,推荐强度等级为C9020的二级配和三级配混凝土采用普通硅酸盐水泥进行全面性能试验,强度等级为C9025的二级配和三级配混凝土采用低热硅酸盐水泥进行全面性能试验。

各类混凝土的推荐配合比详见表1。

表1 常态混凝土推荐配合比

3.4 混凝土性能试验

针对本枢纽工程主要建筑物混凝土和温控计算需要,对强度等级为C9020的二级配和三级配混凝土(普通硅酸盐水泥)、强度等级为C9025的二级配和三级配混凝土(低热硅酸盐水泥)开展全面性能试验,包括拌合物性能、力学性能、变形性能、热学性能和耐久性等。试验结果见表2-表8。

表2 新拌混凝土性能

表3 混凝土抗压强度及增长率

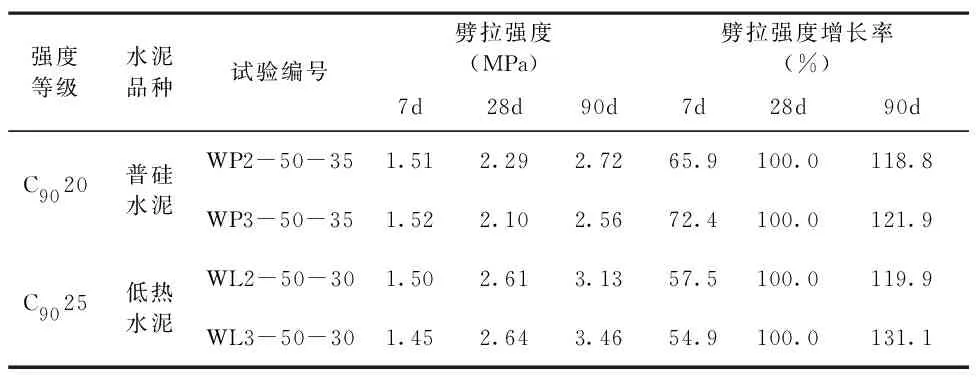

表4 混凝土劈拉强度及增长率

表5 混凝土轴拉强度及增长率

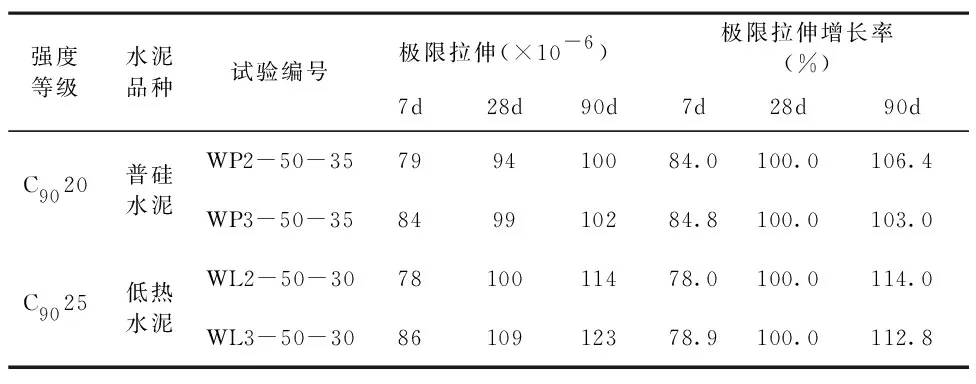

表6 混凝土极限拉伸及增长率

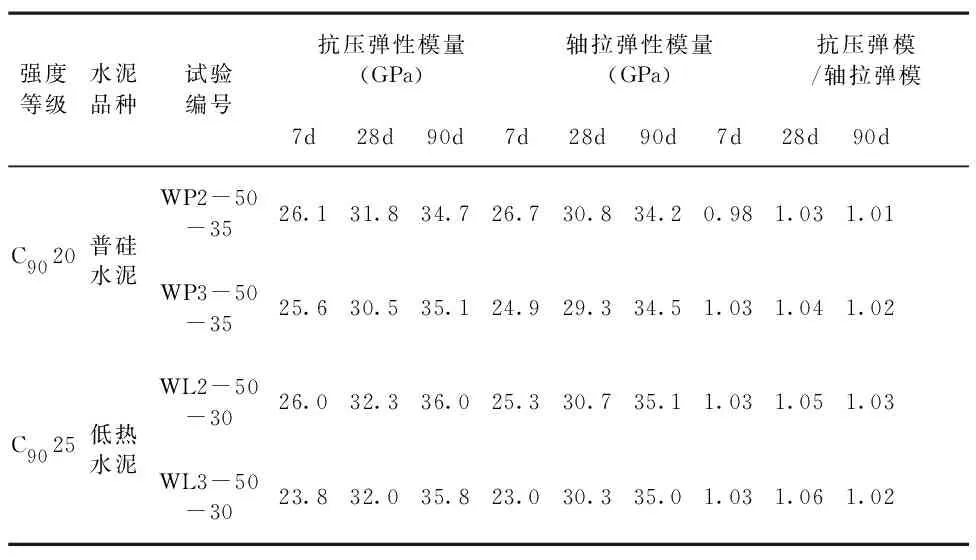

表7 混凝土弹性模量试验结果

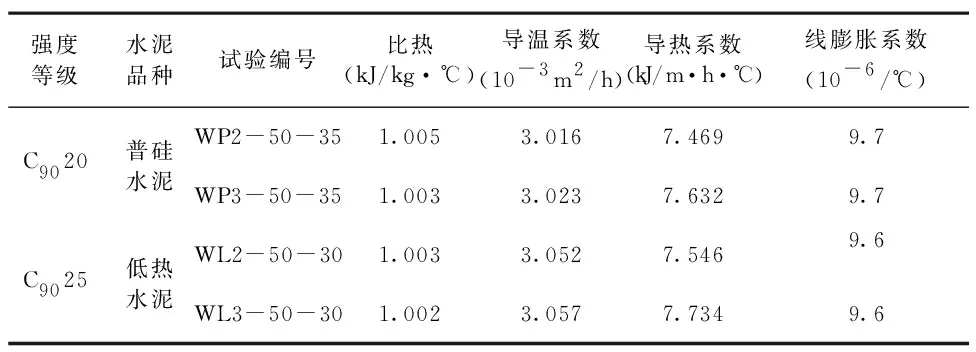

表8 混凝土热学性能试验结果

根据混凝土绝热温升测定结果可知,二级配C9020混凝土(WP2-50-35)28d实测绝热温升为34.3℃,拟合最终温升为35.7℃,三级配C9020混凝土(WP3-50-35)28d实测绝温升为30.0℃,拟合最终温升为32.1℃;二级配C9025混凝土(WL2-50-30)28d实测绝热温升为28.5℃,拟合最终温升为31.3℃,三级配C9025混凝土(WL3-50-30)28d实测绝温升为24.8℃,拟合最终温升为27.2℃。

从混凝土胶材用量及温升过程看,低热硅酸盐水泥混凝土的水泥用量比普通硅酸盐水泥混凝土高约10kg/m3,但实测绝热温升比普通硅酸盐水泥混凝土降低4℃~6℃,且早期温升较普通硅酸盐水泥混凝土明显降低。采用低热硅酸盐水泥可有效降低大体积混凝土的绝热温升,尤其有利于混凝土早期温控和通水冷却,提高混凝土抗裂性能。

混凝土的设计抗渗等级为W6,设计龄期为90d。结果见表9。

表9 混凝土抗渗性能试验结果

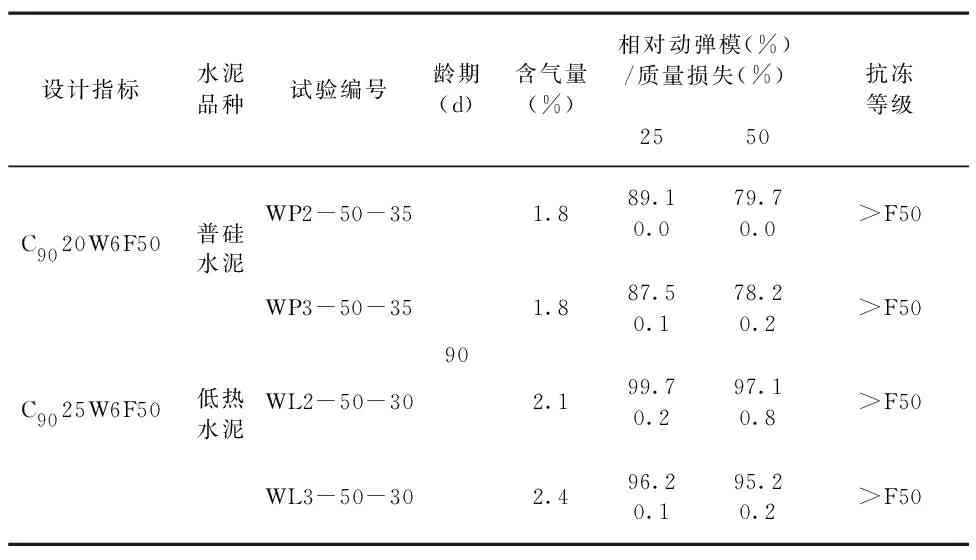

混凝土的设计抗冻等级为F50,设计龄期为90d,低热硅酸盐水泥混凝土抗冻性能优于普通硅酸盐水泥混凝土。结果见表10。

表10 混凝土抗冻性能试验结果

4 试验结果分析

(1)新拌混凝土坍落度在(30~60)mm之间,含气量在1%~3%之间,各推荐配合比混凝土的和易性良好,满足施工要求。二级配混凝土实测容重分别为2464kg/m3和2465kg/m3,三级配混凝土实测容重分别为2517kg/m3和2525kg/m3,三级配混凝土容重大于二级配混凝土;混凝土初凝时间在10h15min至10h30min之间,终凝时间在12h40min至14h40min之间,普通硅酸盐水泥混凝土与低热硅酸盐水泥混凝土相比,初凝时间相差不大,终凝时间略长。

(2)各推荐配合比混凝土的抗压强度、抗渗和抗冻性能均可满足设计要求。低热硅酸盐水泥混凝土的早期强度增长率低于普通硅酸盐水泥混凝土,后期强度增长率高于普通硅酸盐水泥混凝土;低热硅酸盐水泥混凝土抗冻性能优于普通硅酸盐水泥混凝土。

(3)各推荐配合比混凝土28d龄期极限拉伸值在(94~109)×10-6之间;90d龄期在(100~123)×10-6之间。28d龄期抗压弹性模量在(30.5~32.3)GPa之间,轴拉弹性模量在(29.3~30.8)GPa之间;90d龄期抗压弹性模量在(34.7~36.0)GPa之间,轴拉弹性模量在(34.2~35.1)GPa之间,混凝土抗压弹模与轴拉弹模的比值在0.98~1.06之间。

(4)干缩试验结果表明,截至180d龄期,强度等级为C9020的普通硅酸盐水泥混凝土干缩率在-467×10-6~-483×10-6之间;强度等级为C9025的低热硅酸盐水泥混凝土干缩率在-407×10-6~-420×10-6之间,低热硅酸盐水泥混凝土干缩率小于普通硅酸盐水泥混凝土。

(5)自生体积变形试验结果表明,各推荐配合比混凝土的自变均为收缩变形,截至180d龄期,普通硅酸盐水泥混凝土的自变在-34.4×10-6~-38.7×10-6之间;低热硅酸盐水泥混凝土的自变在-27.7×10-6~-30.1×10-6之间,普通硅酸盐水泥混凝土的自变收缩变形量大于低热硅酸盐水泥混凝土。

(6)热学性能试验结果表明,级配相同情况下,低热硅酸盐水泥混凝土的实测绝热温升比普通硅酸盐水泥混凝土降低(4~6)℃,且早期温升较普通硅酸盐水泥混凝土明显降低,表明采用低热硅酸盐水泥有利于大体积混凝土温控防裂。

5 结论

(1)综合比较普通硅酸盐水泥与低热硅酸盐水泥混凝土各项性能可知,采用低热硅酸盐水泥配制的混凝土具有早期强度和温升发展缓慢、后期强度高、最终温升低的特点,可从源头解决混凝土温升问题,有效降低混凝土最高温度。在水电工程中应用低热水泥混凝土,可有效提高混凝土结构的抗裂安全系数。

(2)在犍为航电枢纽的大体积混凝土中最终采用了使用低热硅酸盐水泥的方案,其中包括了泄水闸坝和厂房主机间的大体积混凝土,实际施工中通过有效的温控标准和防裂措施,达到了减少混凝土温度裂缝的目的。