固体酸催化生物质转化的研究进展

唐宏伟, 黄伊嘉, 吴斌

四川省林业科学研究院,四川 成都 610081

石化资源的开发与利用极大的丰富了人们的生活水平,仅在能源消费中,石化资源就占80%以上,除此之外,它还是重要有机化工的原料,可以用来生产合成树脂、合成橡胶以及多种精细化学品,然而随着它们储量的不断减少以及全球气候变暖的影响,寻找可替换石化资源的可再生资源是势在必行的。目前,人们已经开发了多种可再生资源:如生物质,风能,太阳能和潮汐能等。与其他资源相比,生物质不仅可转化为其他可再生资源,而且还能直接制备成燃油,平台化合物和生物基材料等产品,除此之外,其含量丰富,仅我国一年的生物质可利用资源量就相当于4.11亿吨标准煤[1],这些都为生物质的可持续转化提供了坚实的基础[2]。

目前生物质资源的转化方法主要有以下几类:直接利用法、酶解法和化学催化法。直接利用法是将生物质直接燃烧转化为热量,存在能量利用形式单一,能源利用度低和环境污染等问题,因此发展前景受限。酶解法是利用微生物或生物酶发酵将生物质转化为沼气和生物乙醇,该法生产成本高[3],转化时间长和产物单一。化学催化法是通过控制反应体系中加入的催化剂和辅料生产出各种化学产品,如5-羟甲基糠醛[4],戊二醇[5],异山梨醇[6]和2,5-呋喃二羧酸[7]等,生产速度快,因此具有广阔的发展前景。

化学催化法研究的首要的任务是制备出适宜的催化剂[8],常用的均相催化剂如硫酸,盐酸和磷酸等对生物质的转化具有良好的催化效果[9],但在大规模化的应用中存在着废水量大,催化剂难以回收和设备容易被腐蚀等诸多问题[10]。非均相催化剂如固体酸具有安全性高,存储方便、副产物少、易于分离与能重复利用等特点[11],因此,利用固体酸催化生物质转化具有广阔的发展前景[12]。

本文从以下两个方面对近年来固体酸催化生物质转化的研究进行综述:(1)用于生物质催化转化的固体酸种类;(2)固体酸在催化生物质转化成各类产品中的应用。同时在文章最后对这个领域进行展望,以期为固体酸催化生物质转化提供一些参考。

1 固体酸的种类

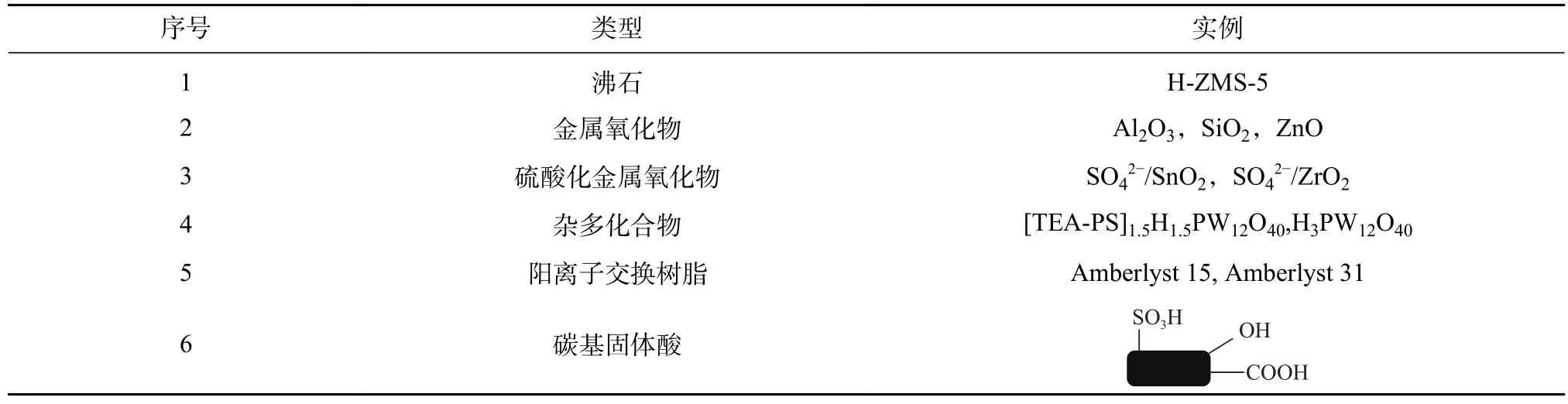

目前固体酸的种类有沸石,金属氧化物,硫酸化金属氧化物,杂多化合物,碳基固体酸、阳离子交换树脂、固载化液体酸和天然黏土等,这些固体酸由于自身带有酸性基团或具有吸收电子的能力,因此表现出酸性,而常用于催化生物质转化的固体酸主要有以下几类(见表1)。

表1 常用于生物质催化转化固体酸催化剂的种类Tab.1 Types of solid acid catalysts commonly used in biomass catalytic conversion

2 固体酸在催化生物质转化方面的应用

由于固体酸具有易分离,可重复利用,环境友好以及它的多功能化催化作用,使得越来越多的研究者将它用于生物质的转化,其可以将生物质转化成生物质燃油与燃气、平台化合物和生物基材料等产品。

2.1 生物质燃油与燃气

受温室效应和全球的化石能源危机影响,进行能源结构的转型是势在必行的,通过固体酸催化能将生物质转化生物质燃油与燃气,对石油燃料进行替换,具有广阔的应用前景[13]。固体酸催化生物质转化成燃油与燃气的途径主要有以下两种:(1)木质纤维素热裂解液化制备燃油与燃气(2)生物油脂酯交换制备生物柴油。

2.1.1 固体酸催化木质纤维素热解制备燃油与燃气

在高温、高压、无氧或缺氧的状态下,通过热解技术可将木质纤维素转化为燃油和燃气,在不加入催化剂的情况下,得到是黑色黏稠状生物质原油,产率可高达70%以上,但其含氧量高,热值相对较低,且酸度低、不稳定,因此不能作为燃油直接进行使用[14],所以需要寻找合适的催化剂来解决这一问题[15]。

经研究发现,在木质纤维素热解过程中,加入固体酸催化剂能提高生物油的性能。Atutxa等[16]人以H-ZSM-5沸石为催化剂,在锥形喷动床中对锯末进行热解,与不加催化剂相比,虽然生物油的产率由64.1%降低到49.3%,但产物生物油的分子量更低、含氧量更少、性能更优。固体酸酸性强弱对生物油的性能也有较大的影响,John等[17]人研究发现,与普通沸石相比,使用酸性较强的H-ZSM-5作为催化剂,热解的生物油中有机物的含量由25%提高34%,碳氢化合物的含量由54%提高到87%,酸性更强的H-ZSM-5沸石对生物热解油的转化效率更高。除此之外,Zhang[18]研究小组对比了固体碱催化剂(K2O,MgO,CaO)与固体酸催化剂(Al2O3,SiO2和ZnO)催化热解杨木,相对于固体碱催化剂,使用固体酸催化剂得到生物油的最高产率由15 %提高到 22.5 %。

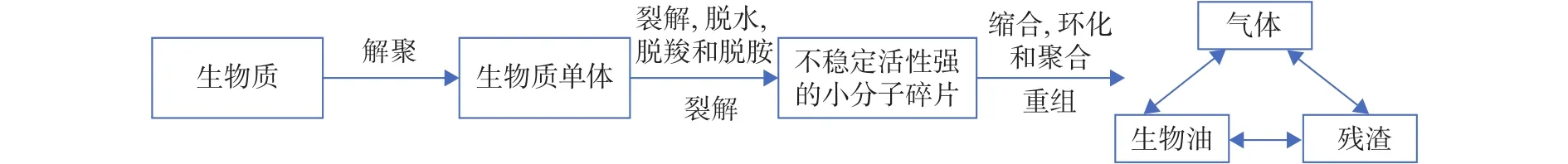

然而在木质纤维素热解过程中,沸石类等固体酸的存在虽然可以促进产物脱氧与脱酸,且相对于固体碱催化剂生物油的得率更高,但在这个过程中生物油大多数的氧主要以H2O、CO2和CO的形式脱除,其中以H2O占主要形式,因此在热解过程会失去大量的氢原子,导致热解过程中C/H比过高,且热解的初级产物主要为不稳定活性强的小分子碎片如醛,酸,酮跟酚等,当它们重新聚合时,由于生物质本身缺乏氢原子,所以容易在固体酸催化剂表面形成积碳,使得催化剂快速失活[19-21]。除此之外,这个过程由于缺乏大量氢原子,导致大量的焦炭产生,所以生物油的产率很低。

针对这个问题,科学家们尝试在热解过程中加入一些富氢的原材料(甲醇,丙醇)作为溶剂,为热解过程提供足够的氢原子。如Zhang等[22]人在松木热解过程中加入甲醇,在400 ℃生物油产率就高达80.7%,而松木木屑单独热解液化时,在高达600 ℃下,生物油的产率也仅有23.7%,这是因为加入甲醇将H-ZSM-5固体酸上的积碳产率由41.6%下降到14.5%,提高了催化剂的催化性能,同时,足够的氢原子的供给,也抑制了产物中焦炭的产生,提升了生物油的产率。除此之外,将加氢催化剂与富氢溶液的一起使用热解效果可能更好,Wang等[23]使用S2O82−-KNO3/TiO2酸碱双功能固体催化剂和加氢Ru/C催化剂在二氧六环与甲醇的溶液中对硫酸盐木质素直接液化,在温度为320 ℃时生物油的产率就高达 93%,且生物油的热值也由 27.54 MJ·kg−1增加到 34.40 MJ·kg−1,催化剂连续使用 5 次也保持较高的催化活性。

图1 木质纤维素热解制备燃油的简要转化过程[19]Fig.1 Brief conversion process of lignocellulose pyrolysis to prepare fuel oil

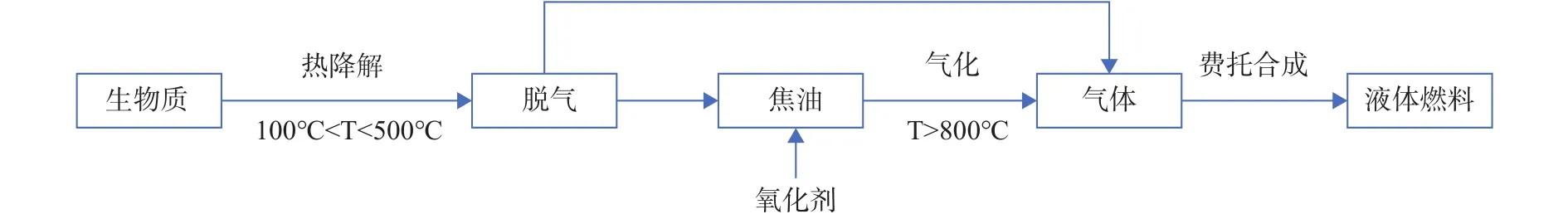

木质纤维素除了直接热解直接制备燃油之外,还可以通过以下过程制备CO和H2等可燃气体,同时这些可燃气体也可通过费托合成技术转化为液体燃料[24]。李顺清等人以H-ZSM-5固体酸为载体,在其表面上负载Ni、Ru、CeO2和Ru,制备了Ru-Ru-Ni-CeO2/ H-ZSM-5 型固体酸,同时使用 Cu、Fe、Mn和Co作为催化剂的助剂,发现添加了Cu、Fe助剂可以能够增加裂解活性,增加产物气体中CO、H2和烃类物质的含量,而添加Mn、Co能增加CO和CO2的含量,但氢气含量降低[25,26]。除此之外,不同硅铝比的H-ZSM-5固体酸对生成的生物合成气也由较大的影响,较低硅铝比(Si/Al=25)的Ni-MgO/ H-ZSM-5固体酸催化剂催化木质纤维素产生的生物合成气的热值越高[27]。在这些过程中,固体酸催化剂的作用主要是裂解焦油产生更多的气体,同时提升碳的转化率和气体的热值。

2.1.2 固体酸催化生物质油脂酯交换制备生物柴油

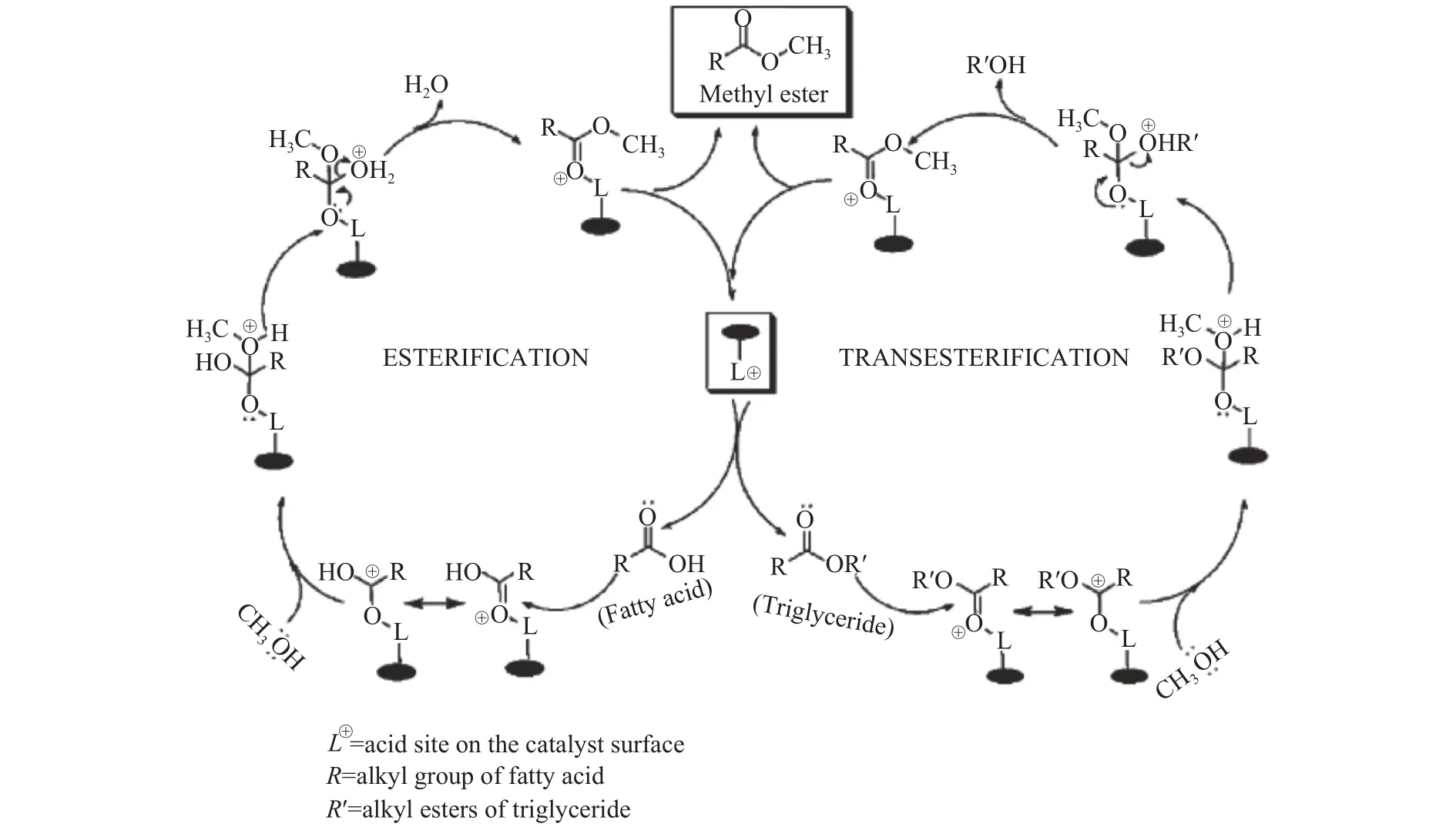

除了通过木质纤维素热裂解制备燃油与燃气,还可以通过生物油脂酯交换制备生物柴油,在酯交换反应中,催化剂的存在能显著提高化学反应速率和酯交换效率,而在催化剂的选择上,选用固体酸作为催化剂具有较大的优势,第一是因为反应后的产物不需要中和过程,产品分离纯化步骤简单,生产工艺单元操作较少,对环境污染少;第二是相对于碱催化剂,固体酸催化的酯交换反应受水和游离脂肪酸的存在影响较小,其能避免皂化反应的产生且能将游离脂肪酸转化为生物柴油,因此被认为是生产生物柴油最具潜力的催化剂[28,29]。固体酸催化油脂转化成生物柴油的机理如图2—3所示[30]:首先,脂肪酸被吸附在催化剂表面的酸性位点,然后它们之间的相互作用导致碳正离子的产生,之后甲醇的进攻碳正离子产生一个四面体的中间产物,最后,一个水分子从四面体中间物中消除,形成生物柴油。

图2 木质纤维素热解制备燃气的简要转化过程[24]Fig.2 Brief conversion process of lignocellulose pyrolysis to prepare gas

离子型树脂较早被使用在生物质油脂酯交换反应中,Simone等[31]人使用了Amberlyst 15大孔结构树脂催化棕榈油,在60 ℃下反应8 h的转化率为74%。Fu等[32]也报道了一种大孔树脂在催化高含量的游离脂肪酸转化成生物柴油时,其具有较好的催化活性,在100 ℃反应3 h对高含量游离脂肪酸的油脂的转化率超过95%。除此之外,一些金属氧化物也可用于酯交换反应,Mcneff[33]使用 ZrO2、Al2O3和 TiO2在 300~450 ℃,17.2 Mpa下进行酯交换反应,3种酸性氧化物对粗棕榈仁油的转化率高达90%。但金属氧化的酸性通常较弱,催化活性低,因此需要较高的温度和压强才能保证高的转化率,为了提高金属氧化物的酸性,常用稀硫酸H2SO4进行改性,以提高催化剂的活性[34]。Jitputti等[35]发现在 200 ℃,5 Mpa下,硫酸化金属氧化物 SO42−/ZrO2对植物油脂的转化率90.3%,而在相同条件下,ZrO2对油脂的转化率仅有64.5%,这是由于ZrO2在稀H2SO4处理下,酸性金属氧化物与SO42−形成更强的B酸中心,提高了催化剂的活性。

图3 固体酸催化油脂转化成生物柴油的机理Fig.3 Mechanism of solid acid catalyzed conversion of oil to biodiesel

然而固体酸催化剂在催化生物油脂转化中常面临着2个问题[30]:(1)由于固体酸催化剂的活性较低,因此反应的温度通常较高(约220 ℃)或反应的时间长(8~20 h)。高温虽然有利于生物油脂转化成生物柴油,但对于大孔树脂类固体酸,由于其的不耐高温,因此容易失活,例如Fu等[32]人报道的大孔树脂在100 ℃反应3小时对虽然对高含量游离脂肪酸的油脂的转化率高达95%,然而在使用过后,大孔树脂的表面有部分损伤,大孔树脂的催化活性降低。同时由于甲醇和乙醇的沸点分别为65 ℃和78 ℃,在高温下反应就意味要对反应物加压,以保证反应物为液态,这无疑会提高生产成本。(2)反应过程固体酸易流失。Jitputti等[35]人虽然发现SO42−/ZrO2对粗棕榈仁油的转化率高达90.3%,但催化剂使用1次之后活性完全消失,固体酸表面酸的流失是催化剂失活的主要原因。为了解决这2个问题,开发新的固体酸制备工艺和寻找新的固体酸催化剂是必要的。Yadav等[36]人采用氯磺酸替代硫酸用来改性制备SO42−/ZrO2,用该催化剂对叔丁基环己醇与乙酸酯化反应,反应多次未见酸的流失,同时酸强度也得以提高。敖红伟等[37]人将杂多酸离子液体[TEA-PS]1.5H1.5PW12O40用于棉籽油与甲醇的酯交换中,在反应温度为80 ℃,反应时间为6 h,催化剂用量5%时,生物柴油的转化率高达95.3%,催化剂在使用6次后也具有较高的催化活性。

2.2 平台化合物

目前,将生物质转化为生物柴油、生物乙醇和生物燃气等燃料产品的工艺已经比较成熟,且产量也较大,但这些产品的附加值低,进行大规模工业化生产的效益不高,因此,为了获得更好的经济效益,进行高附加值的产品的开发是必要的。在2004年,美国能源部以原料成本、生产成本、市场需求和技术的可行性为评价标准,在300多种生物质化学品种筛选出12种具有高附加值平台化合物,作为合成其他化学品的基础材料[38]。而在5年之后,Bozell和Petersen等人在此基础之上,又重新列出一份高附加值的化学品目录“Top10+4”,包过5-羟甲基糠醛(HMF)、乙酰丙酸(LA)、3-羟基丙酸/醛、琥珀酸和乳酸等[39]。而固体酸由于其结构与活性可调控,酸强度高等优势,因此被广泛用于生物质平台化合物的生产。

糠醛(FUR)和HMF是二种典型的生物质平台化合物,固体酸催化它们的机理如图2-4所示,首先葡萄糖被路易斯酸异构化成果糖,然后再经Brønsted酸催化脱水得到HMF;FUR的反应机理和葡萄糖转化为HMF的反应机理非常类似,首先木糖被路易斯酸异构化成木酮糖,然后木酮糖再经Brønsted酸催化脱水得到糠醛[40]。因此,一般能制备HMF的固体酸催化剂也可用于制备FUR,张听伟[4]使用PHSA-甲醛树脂固体酸为催化剂,在γ-戊内酯溶液中分解玉米秸秆,在产物中同时发现了HMF和FUR,FUR的产率是43.4%,HMF的产率为35.7%。同时由反应机理可知,含有Brønsted酸和Lewis酸位点的催化剂可能更有助于葡萄糖转化为HMF。卢业敏等[41]人用含有Brønsted酸和Lewis酸位点的AL-B和AlF3-150分别催化葡萄糖,HMF的产率分别为39.9%和53.3%,而在相同情况下,使用以Brønsted酸为主杂多酸盐CsxH4-xPW11CrO39催化葡萄糖的5-HMF的仅为产率23.2%,可见,Lewis酸位点的加入大幅度提高了葡萄糖转化5-HMF的效率。

此外,固体酸在催化纤维素转化为山梨醇和甘露醇等平台化合物也具有明显的优势,通常山梨醇和甘露醇是由纤维素先水解成葡萄糖,然后葡萄糖加氢制得,需要二步法反应才能制备山梨醇和甘露醇,然而使用二步法反应过后加氢催化剂和固体酸催化剂难以分离,导致催化剂难以再次活化,不利于催化剂的重复利用。Liu等[42]人在Cs3PW12O40杂多酸为基础,在固体酸上负载具有加氢功能的Ru,成功合成了Ru/Cs3PW12O40多功能催化剂,利用其对球磨后的纤维素进行催化,山梨醇的产率高达43%,且催化剂重复使用5次后也无活性损失,表现出良好的催化性能。

然而固体酸催化剂在制备生物质平台化合物中常面临着生产成本的问题:(1)由于在纯水环境中,路易斯酸的活性较低,催化活性相对较差,对于一些需要路易斯酸的反应,常需在DMSO等非质子溶液下进行反应[43],这无疑会增加生产成本的投入。(2)反应受原料的种类的影响,假如使用的原料是竹屑、柳枝稷和木屑等木质纤维素,常需要一些前处理去除木质素,才能进一步反应得到平台化合物[44],反应步骤较多,前处理成本高。而且,即使是使用纤维素、葡萄糖、果糖和纤维二糖等作为原料,对平台化合物的产率也有较大的影响。以5-HMF为例,当以葡萄糖和纤维素等作为原料时,5-HMF的产率通常不高,主要是因为质子酸水解和葡萄糖异构化过程中有大量中间体和腐殖质的生成,会影响催化剂活性基降低反应物的选择性。而直接以果糖作为原料制备HMF时,可以减少中间产物的生成,更易生成HMF[45],但以果糖等单糖为原料会大幅度提高生产成本。

2.3 生物基材料

随着石化资源的不断枯竭,环保意识的不断增强,以及新的限塑令的实施,基于生物基材料的研究已成为研究热点。生物基材料是指由可再生资源,如淀粉,植物秸秆和甲壳素等衍变而来的一类绿色环保的高分子,由于具有良好的生物降解性,它们被广泛应用于食品,包装以及塑料制品等行业。生物质液化是制备生物基材料必不可少的步骤,大多数生物质液化反应是用酸性催化剂进行的,与不使用催化剂相比,酸性催化剂可以大大降低反应温度并增加液化程度[42]。常用酸性催化剂有硫酸、磷酸和盐酸等,但存在产物难以分离,催化剂难以回收等问题,因此,用固体酸催化生物质转化成生物基材料近年来受到了研究者的广泛关注。张开强[46]研究了一种乙烯碳基磺酸固体催化剂,以此催化淀粉反应,可以得到羟基值为235 mgKOH·g−1和粘度为376.5 mPa.s的棕色聚醚多元醇,用它替代工业多元醇制备的聚氨酯泡沫能达到GB10800-89的国家质量标准。刘杨[47]也利用固体酸分别催化了淀粉和葡萄糖液化,得到了羟基值分别为310.6 mgKOH·g−1和 479.0 KOH·g−1的聚醚多元醇,分别将它们制成PU和PF泡沫材料,泡沫的性能均达到了GB/T 6343—2009 和 GB/T 8813-2008 的国家质量标准。除此之外,徐俊明[48]以介孔分子筛S2O82−/ZrO2-MCM-41为催化剂对生物质热解油进行改性,取改性后富含芳香族化合物的重油替代部分苯酚成功的合成了高邻位热塑性树脂。

3 结语与展望

通过固体酸催化木质纤维素转化为各类化学品可以解决当前的环境问题和为资源短缺提供替代方案。但目前在其利用过程中依旧存在着一些问题:

(1)利用固体酸催化生物质虽然可以获得燃油与燃气,然而热解过程会出现严重的焦化问题,最根本的原因是反应过程中大量的氢以H2O的形式失去,这将导致反应过程缺氢,产物中会出现大量的焦炭而不是形成碳氢化合物。虽然可以添加一些供氢试剂提高液化效率,然而会造成生产成本急剧升高,不利于大工业化生产,如果我们能控制反应过程中氧的反应历程,使其以二氧化碳而不是水的形式排出,那么产物中氢的含量更高,这对提高生物油的产率以及催化剂的使用寿命是非常有利的,将是固体酸的一个重大突破。

(2)在固体酸催化生物质制备平台化合物和生物基材料中,以单糖、多糖、半纤维、淀粉和纤维素为原料制备平台化合物和生物基材料的研究已较成熟,且它们之间催化机理也多有研究,但生产成本是制约它们大规模发展的关键,而以竹屑、木屑等廉价木质纤维素为原料直接制备平台化合物具有很大发展前景,但由于它们结构组成复杂,反应机制与机理不清晰,如何开发出具有高效环保解聚木质纤维素的方案和设计出具有普适性催化剂制得深入研究。