高级氧化+TIC 厌氧+水解酸化+A/O 工艺处理制药废水

王蓉,施昌平

(1.武汉华维环境工程技术有限公司,湖北武汉 430070;2.武汉泰昌源环保科技有限公司,湖北武汉 430000)

在甾体激素类原料药及中间体生物发酵、生物制剂及转化研发中,主要产品有雄烯二酮系列、9-羟基-雄烯二酮系列、1,4-雄烯二酮系列;其生产废水分为高浓度废水和低浓度废水,高浓度废水主要为生产车间生产药剂时产生的废水,其生物毒性大、可生化性差[1-2];低浓度废水主要为冲洗废水以及生活污水等。随着制药行业的不断发展,其对外界环境的污染问题逐渐受到人们的重视。据统计,制药工业占全国工业总产值的1.7%,而污水排放量占2%。制药工业已经成为国家环保规划中重点治理的12 个行业之一。目前,国家已经出台各类《制药工业污染物排放标准》,采用强制手段进一步控制行业对环境的污染,研究适合其污染物处理的技术工艺已经迫在眉睫[3]。

由于制药废水中的有机溶媒和抗生素成分对微生物具有较强的抑制作用,制药废水经常规生化处理后,含有未完全降解的小分子有机物以及少量的长链羧酸、酯类等分子量较大的有机物,使废水呈现淡黄色[4]。

制药废水必要时需采用物化法与生化法等多种方法联合对废水进行深度处理,可以达到较好的处理效果。湖北某药业公司发酵类制药企业采用“高级氧化+TIC 厌氧+水解酸化+A/O”工艺处理发酵类制药厂污水,现对该工艺的应用效果进行评估。

1 废水水量与水质

污水站设计进水量为700 m3/d,主要处理甾体激素系列原料药及中间体废水,其中高浓废水100 m3/d,低浓度废水600 m3/d,废水在厂区进行处理后排入工业园区配套的污水处理厂,项目设计进出水水质见表1。

表1 进出水水质 单位:mg/L

2 工程设计

2.1 工艺流程

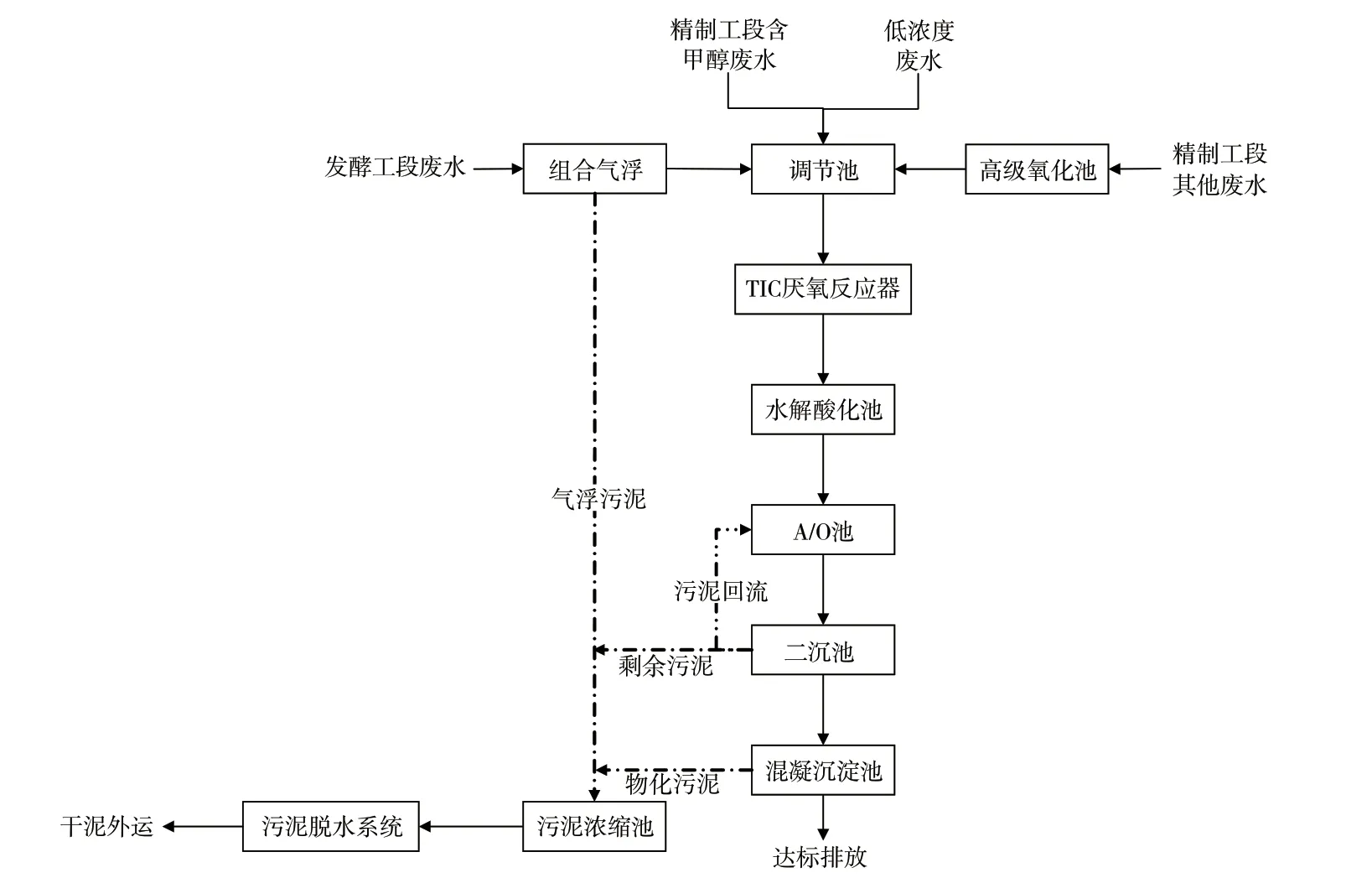

发酵废水进组合气浮,投加破乳剂去除废水中的含油物质,出水进调节池。

精制工段其他废水(含丙酮、DMSO、DMF、二氯甲烷、戊二醛、三苯基磷、甲苯废水)进高级氧化池,通过投加氧化剂将水中的大分子、长链有机污染物氧化成小分子、短链物质,进行开环断链,提高废水的可生化性,同时去除部分CODCr。高级氧化池出水进调节池。

组合气浮出水、高级氧化池出水、精制工段含甲醇废水、低浓度废水进调节池,均质均量。然后泵抽至生物选择池和TIC 厌氧反应器,去除大量的有机污染负荷,出水进深度水解酸化池,由于废水在TIC 厌氧反应器中被去除了大部分的有机污染物,导致出水的BOD5/CODCr的比值较低,可生化性能较差。废水进水解酸化池后进一步提高废水的可生化性,使得后续好氧生物处理的难度减小。

水解酸化池出水自流进A/O 池,进一步降低水中的有机污染物,泥水混合物在二沉池中完成泥水分离,污泥大部分回流至A 池,剩余污泥排入污泥池;二沉池出水自流进入混凝终沉池,去除残留的有机污染物,确保废水达标排放。

系统产生的污泥由叠螺机脱水,滤液回至调节池,泥饼外运交有资质单位处置。废水处理工艺流程见图1。

图1 废水处理工艺流程

2.2 主要构筑物及设计参数

(1)组合气浮(设备)。1 套,组合气浮(含混凝区),设计水量Q=5 m3/h,配套污泥泵1 台,利用溶气装置产生的溶气水中的微气泡与废水中的油类物质和细微悬浮物结合在一起,随气泡升到水面,形成浮渣得以去除。

(2)高级氧化池(设备)。1 座,碳钢防腐,配套搅拌装置1套、在线pH计1台、污泥泵2台(1用1备)、Fenton 氧化罐1 套。通过投加强氧化剂来进行断键、开环,提高废水的可生化性,并去除部分CODCr。Fenton 氧化池采用序批式。

(3)调节池。1 座,钢砼结构。设计水量Q=700 m3/d,有效容积V=700 m3,停留时间HRT=24 h,配套提升泵2 台(1 用1 备)、液位控制装置1 套、潜水搅拌机2 套、电磁流量计1 套。高级氧化池出水、组合气浮出水、精制工段含甲醇废水、低浓度废水进调节池,均质均量,防止水质、水量的突然变化对后续工艺段造成冲击。

(4)生物选择池(设备)。1 座,钢结构防腐。设计水量Q=700 m3/d,有效容积V=180 m3,停留时间HRT=6 h。配套变频循环泵3 台、潜水搅拌机2 台、蒸汽气水混合器1 台、生物选择池罐体1 个、热交换系统1 套。生物选择池与TIC 厌氧反应器配套,具有搅拌、加温、循环和提高废水可生化性的功能。

(5)TIC 厌氧反应器(设备)。1 座,钢结构内壁防腐,外壁保温。设计水量Q=700 m3/d,设计尺寸D×H=φ7.0 m×24.0 m。配套火炬系统1 套、污泥螺杆泵1 台。该设备为武汉泰昌源环保科技有限公司专有技术开发的厌氧反应器。

(6)深度水解酸化池。1 座,钢砼结构。设计水量Q=700 m3/d,有效容积V=700 m3,停留时间HRT=24 h。配套脉冲布水器1 套,布水系统1 套及循环泵2 台(1 用1 备)。废水在水解酸化池内将难降解的复杂有机污染物分解为易降解的简单有机物,同时去除部分CODCr、降低色度。厌氧池设置脉冲布水器,底部采用穿孔布水管,布水均匀,使泥水充分混合,提高处理效率。

(7)A/O 池。1 座,钢砼结构。设计水量Q=700 m3/d,有效容积V=700 m3,A 段停留时间HRT=5 h,O段停留时间HRT=19 h,容积负荷1.50 kg COD/(m3·d),气水比30 ∶1,混合液回流比R=400%。配套布气系统1 套、微孔曝气管1 套、在线溶氧仪1 台、硝化液回流泵2 台(1 用1 备)。废水进入A/O池,利用好氧微生物降解废水中的有机物,同时去除废水中的氨氮,出水自流至二沉池。

(8)二沉池。1座,钢结构。设计水量Q=700 m3/d,表面负荷q=0.85 m3/(m2·h)。配套污泥回流泵2 台(1用1 备),中心导流筒1 套。A/O 池出水进入二沉池进行固液分离,沉淀污泥回流至生化系统,剩余污泥排放至污泥脱水系统。二沉池采用竖流沉淀池。

(9)混凝终沉池。1 座,钢砼结构,混凝区防腐。设计水量Q=700 m3/d,混凝区停留时间HRT=2.5 h,沉淀区表面负荷q=0.85 m3/(m2·h)。配套污泥泵2 台(1 用1 备),中心导流筒1 套,布气搅拌系统1 套。二沉池出水在此去除悬浮物、部分有机污染物,沉淀池采用斜板沉淀池。

(10)污泥浓缩池。1 座,钢砼结构。有效容积V=40 m3,配套中心导流筒1台。对污泥进行浓缩脱水,减少污泥体积。

2.3 污水指标测定

进水和出水中的COD、总磷、NH4+-N 分别根据重铬酸盐法(GB11914-89 )、钼酸铵分光光度法(GB11893-89 )、蒸馏和滴定法(GB7478-87 )进行测定。

3 运行效果

3.1 试运行效果

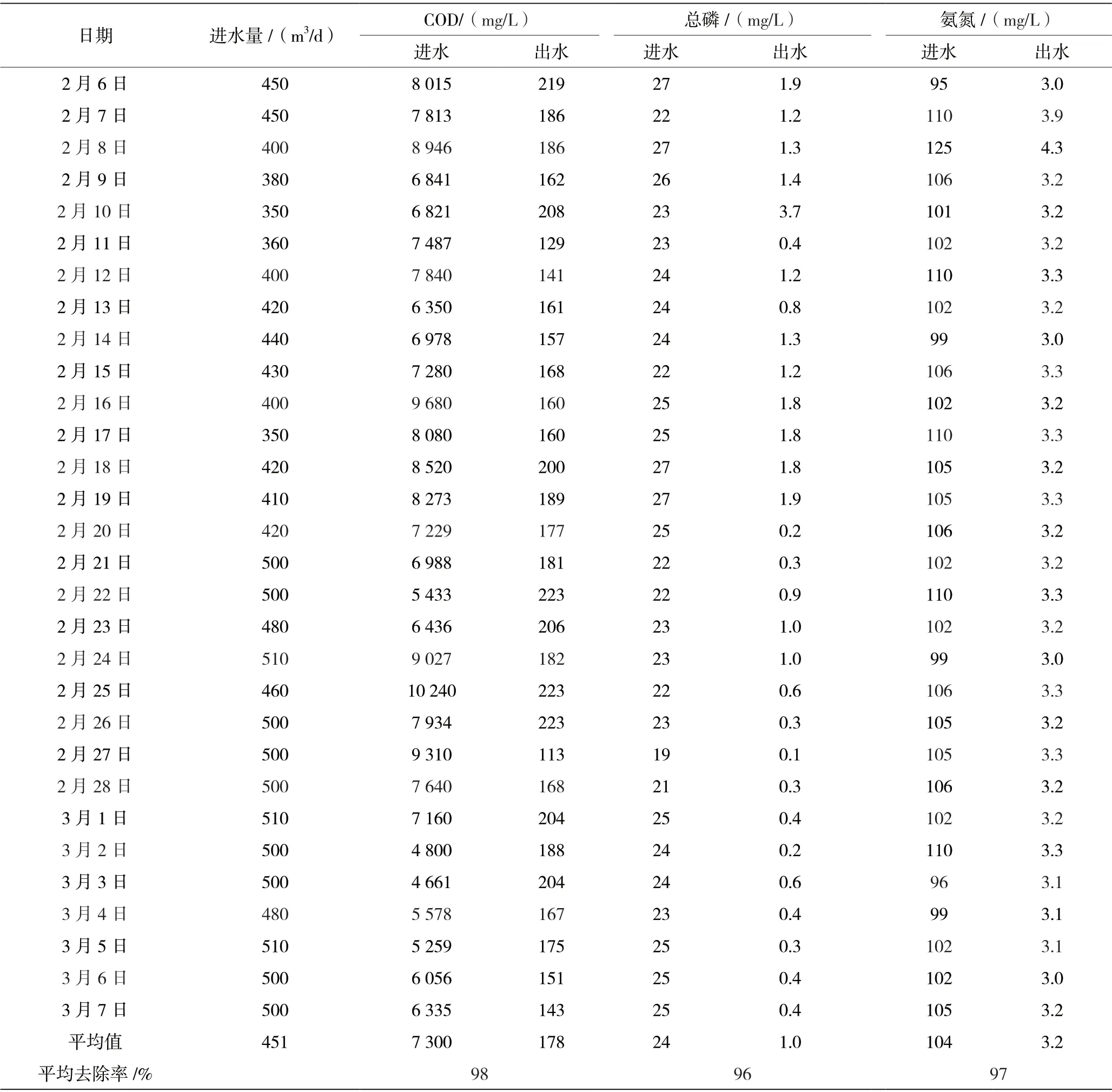

该污水厂从试运行期间COD 调配池进水浓度为4 661 ~10 240mg/L,废水经处理出水即达标排放。从表2 中可以看出,最终出水COD 为113 ~223 mg/L、总磷为0.1 ~3.7 mg/L、NH3-N <10 mg/L,去除率≥96%,达到了污水处理厂接管标准的要求。

表2 试运行期间污水处理达标情况

3.2 运行费用估算

污水处理站实际综合废水处理量为500 m3/d左右,直接运行费用约为5.073 元/m3,其中人工费0.86 元/m3,电费2.2 元/m3,药剂费用1.913 元/m3。本运行费用为直接费用,不含污泥处置费用、蒸汽费用。本方案中进高级氧化池的废水为精制工段含甲醇废水,预估为50 m3/d,当该类型水量减少时,污水站的运行费用会进一步降低。

4 结论

采用TIC 厌氧反应+水解酸化+A/O 工艺对发酵制药废水进行处理,该工艺运行稳定,耐冲击负荷强,处理效果好。系统出水COD、氨氮和总磷分别为113 ~223 mg/L、3.0 ~4.3 mg/L 和0.1 ~3.7 mg/L,对COD 去除率达到97.5%以上,对NH3-N 去除率达到96%以上,对总磷去除率达到86%以上,污水处理最终排放可以满足设计排放标准要求。