基于Moldflow的车灯装饰框拐角气痕成因分析与对策

姚 震, 李金国*, 谢海波

(1.台州职业技术学院 模具研究所, 浙江 台州 318000; 2.浙江大豪车业有限公司, 浙江 台州 318000)

车灯被喻为汽车的眼睛,其配件对汽车的外观质量和照明性能都有重要影响。气痕是车灯制品常见的外观注塑成型缺陷之一,表现形式为表面易出现勾形纹和泪珠形纹,并且缺陷消除难度大。气痕影响了国产车灯在高端汽车上的应用,企业常采用油漆涂层来处理缺陷,但效果不佳。

对于车灯配件的成型问题,国内外学者做过一系列研究。李金国等[1]借助Moldflow软件研究了成型工艺对车灯导光条注塑成型的流痕和气穴等缺陷问题,提出了采用热流道时序技术,实施低速高压注射,能够有效解决透明、厚壁塑件的流痕和困气。钟健灵等[2]通过改变浇口的位置和结构,解决了聚光片熔接痕缺陷问题。吴荣佳等[3]研究了注塑制品表面流痕的成因以及影响其产生的过程参数。陈先立[4]研究了灯罩的残余应力问题,发现提高模具温度,减小保压压力和保压时间,可以有效降低模内残余应力。课题组借助Moldflow软件分析车灯配件成型表面产生气痕的成因,探究解决此类问题的有效方法,以期为车灯配件的注塑成型提供参考。

1 产品分析

研究对象为某车灯装饰框,要求表面光滑无痕,耐高温。塑件外部尺寸为540 mm×270 mm×110 mm,最大壁厚为3 mm,最小壁厚2 mm,中间开有3个孔,用来放置照明灯,其结构如图1所示。

图1 车灯装饰框Figure 1 Car lamp decoration frame

根据制品使用工况和性能要求,选用聚碳酸酯(PC)材料,牌号为Makrolon 2405,其相关材料特性如表1所示。

表1 PC塑料特性Table 1 Characteristics of PC

2 熔体流动前沿自由表面形态

车灯装饰框拐角气流痕的出现主要是因为模内的喷流泉现象。从数学模型上分析,塑料熔体在模腔内的流动可以看成是黏性不可压缩流体的流动,由于车灯装饰框的横截面厚度方向尺寸远小于长度和宽度2个方向的尺寸,可采用广义Hele-Shaw流动描述[5-6]。假设流体不可压缩,根据流变学基础方程可以得到:

·v=0;

(1)

(2)

(3)

式中:u,v分别表示x,y方向的速度分量;P为压力;η为黏度系数。

黏度模型采用Cross模型,数学表达式为:

(4)

式中:γ为剪切速率;η0由材料常数确定;τ*为牛顿流体和幂律流体转变点切应力。

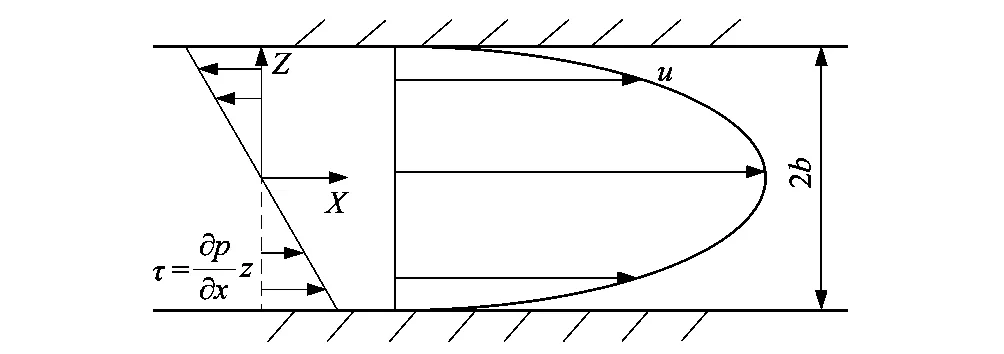

根据边界条件,即z=±b处,u=0,可得:

(5)

式中:b为壁厚T的1/2,即b=T/2;μ为动力黏度。

则u在z向作抛物线分布如图2 所示,其中τ为黏性阻力。

图2 熔体截面速度分布Figure 2 Velocity distribution of melt section

熔体中央处速度最快,2侧速度较慢。熔体前进至最前端时,由于表面张力的作用,熔体减速并向模壁运动形成喷泉形状的流动波。自由表面的形状变得接近于半圆形[7]。熔体充填过程如图3所示[8-9]。

图3 熔体充填过程Figure 3 Fusant filling process

3 车灯配件方案对比

3.1 初始方案

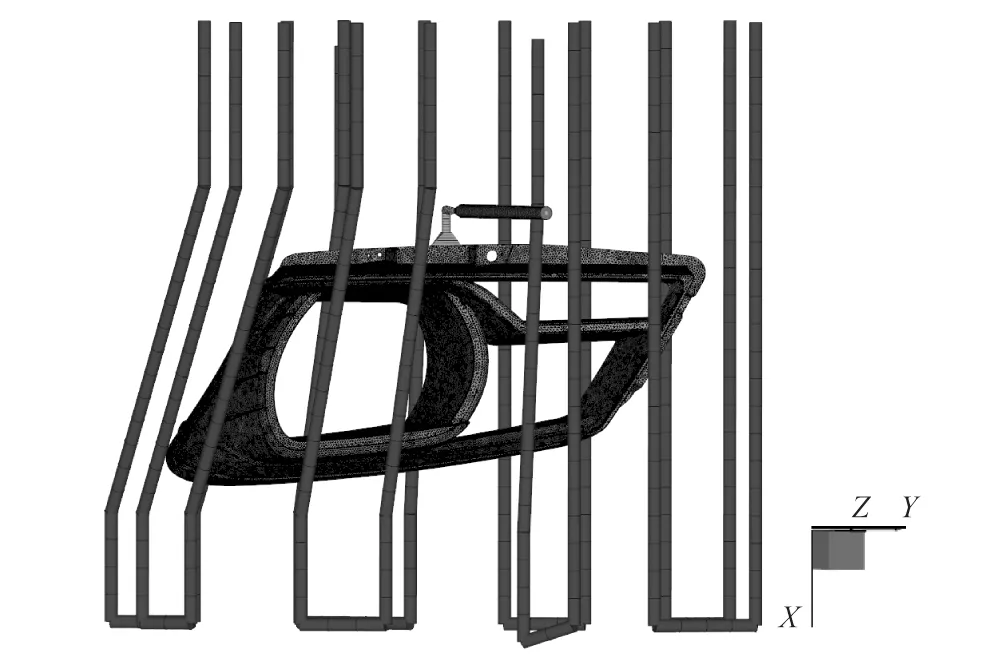

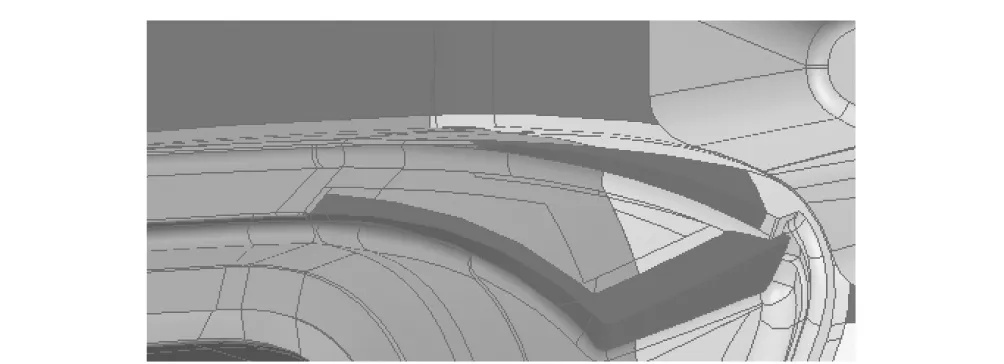

将装饰框的几何模型以STL格式导入到MoldFlow软件中进行网格划分,采用Fusion双层面型网格。网格边长2.5 mm,网格厚度均匀,网格总数为151 124,节点数为75 544,网格匹配率达到90%,符合成型分析要求。分析类型设定为“冷却+填充+保压+翘曲分析”。车灯配件网格模型如图4所示。根据其结构并结合企业实际生产设计经验,模具型腔布局采用“一模两穴”的方式。浇注和冷却系统结构如图5所示,采用扇形浇口,热流道进料,随行水路冷却。

图4 双层面网格模型Figure 4 Fusion model

图5 浇注和冷却系统结构Figure 5 Running system and cooling system structure

注塑初始工艺参数如表2所示。

表2 注塑工艺参数Table 2 Technological parameters

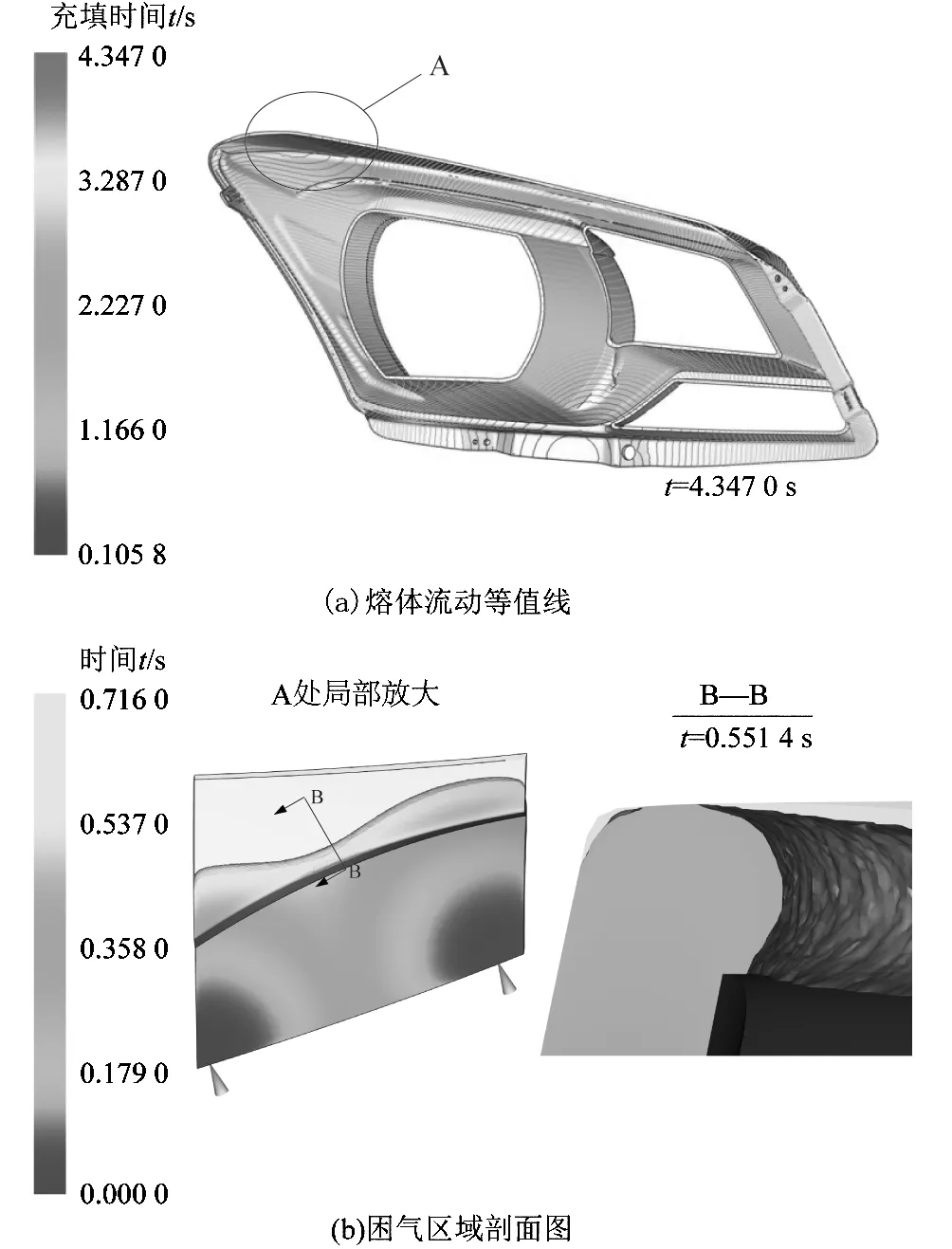

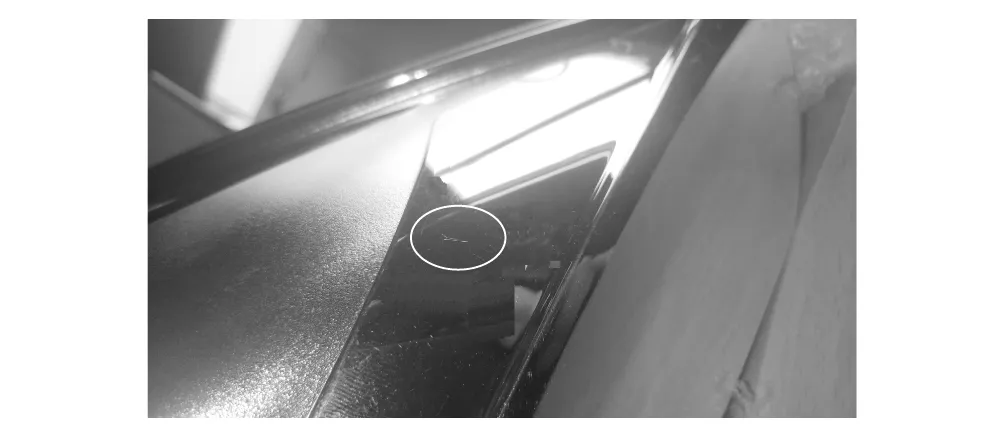

根据模流分析结果可以得到如图6(a)所示塑料流动等值线图,在椭圆圈出区域等值线呈V字型,熔体流经该区域时左右2边先流过台阶。为准确模拟该区域熔体流动现象,对该区域进行等效处理,对网格进行细化,并采用3D网格,得到云图放大区域。通过剖面图6(b)可以直观看到此处存在空隙,其成因是由于熔体流经该区域时,由于拐角半径过小,熔体前沿自由表面与模腔壁之间形成了微小封闭空间,加上左右2边熔体包裹,模腔内空气汇集在此处无法排出。在压力进一步增强和流动趋势带动下,气体沿流动方向迁移,在表面形成气痕。这与实物样件表面气痕所处位置基本一致。实物表面气痕如图7所示。

图6 气痕区域熔体流动状态Figure 6 Fusant flow state in gas marks area

图7 实物表面气痕Figure 7 Gas marks of physical surface

3.2 改进措施

根据产品设计经验,针对模内因困气产生的气痕问题,可以使用以下几种方法:

1) 产品设计时把拐角做大,使模内气体在熔体前沿自由表面推动下向前移动,避免气体困在该区域;

2) 改变熔体流动方向;

3) 特种工艺骤冷骤热;

4) 型腔内抽真空。

针对该装饰框产品,考虑成本及效率。最适合的应该是加大拐角,但由于翻料痕处于A面,即外观面,拐角不允许更改,并且加大拐角需要对模具进行烧焊,定模是淬火处理,烧焊影响其性能,故以上方法均不适用。

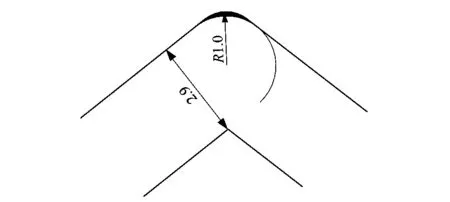

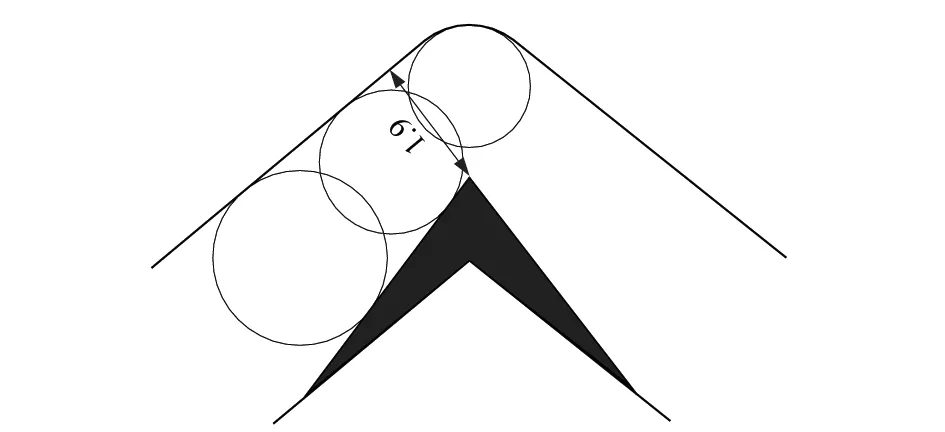

根据熔体前沿喷泉流动原理,其自由表面接近半圆形,通过改变拐角前端(熔体来料方向)壁厚,即可改变自由表面曲率半径。在初始方案中,熔体自由表面曲率半径相对于拐角过大,如图8所示,致深色区域形成微小封闭空间。故可通过减小熔体表面曲率半径,即减小拐角前端熔体来料方向壁厚(如图9所示,深色区域为相对原始方案减少部分),使得熔体前沿流经该区域时能贴合拐角内表面,模内气体则顺着料流向前推进。为避免产生封闭空间,则有

图8 初始方案熔体自由表面相对拐角曲率半径Figure 8 Curvature radius of fusant free surface in corner region

图9 改进后结构横截面示意图Figure 9 Schematic diagram of cross section of structure

R>1/2T。

式中:R为拐角曲率半径;T为拐角前端熔体来料方向壁厚。

对车灯装饰框减小拐角前端熔体来料方向壁厚,不改变成型工艺参数,重新通过Moldflow数值模拟,得到如图10所示塑料熔体流动状态。由图10可知,在拐角区域不再有空隙产生,塑料熔体可平顺地流过该区域,困气现象已得到了消除。

图10 改进后塑料熔体流动状态Figure 10 Plastic Fusant flow state after improvement

4 实际验证

根据改进方案壁厚要求,对模具动模侧进行了烧焊处理,如图11所示。试模的工艺参数为MoldFlow软件的数值模拟结果参数,经试模生产,获得的塑件如图12所示,符合要求。

图11 模具烧焊Figure 11 Mold welding

图12 装饰框合格产品实物Figure 12 Qualified decoration frames

5 结语

由于车灯装饰框拐角半径过小,容易导致塑料熔体流经该区域时产生困气现象,导致表面出现气痕,影响产品外观。为了降低修模成本,减少对模具的修补损坏,课题组提出通过减小局部壁厚,即减小塑料熔体前沿自由表面曲率半径,使自由表面曲率半径小于塑件转角半径,即R>T/2,有效避免了困气现象产生。经修模后注射成型测试,塑件脱模后放置一段时间,未发现气痕成型缺陷,塑件达到预期的质量要求。