基于3D打印模具和凝胶注模成型的多孔氧化铝陶瓷成型工艺

刘 杰, 曹 澍*, 俞经虎,2

(1.江南大学 机械工程学院, 江苏 无锡 214122;2.江南大学 江苏省食品先进制造技术与装备重点实验室, 江苏 无锡 214122)

多孔陶瓷材料因其结构中有许多孔隙而区别于传统陶瓷材料,具有表观密度小、相对质量轻、吸声隔热和过滤性吸附性好等特点,可应用于流体分离过滤、降低噪音、吸能缓冲、屏蔽电磁信号、隔热保温、热交换及催化剂等载体中[1-3]。由于陶瓷的导电性差、硬度高、熔点高等特性,许多复杂形状的高强度高性能陶瓷结构件难以直接成型;凝胶注模成型技术不仅能获得高机械强度的生胚,而且不受复杂的成型形状和尺寸限制,但是对模具依赖的局限性,使得产品设计周期较长。将传统陶瓷成型技术和3D成型技术结合,使用立体光固化3D打印技术制作模具,利用凝胶注模成型复杂结构多孔陶瓷,最后去除树脂模具[4-5]。这种方法不仅可以较容易获得多孔陶瓷材料,还可以随时根据需要改变模具形状,有利于进行各种对比和实验,所需器材和原料少,工艺简单,为制备复杂结构多孔陶瓷部件提供参考。

陶瓷浆料在复杂结构模具填充过程中,主要有2点因素影响其结构完整性:一是陶瓷浆料自身的流变性和稳定性;二是陶瓷浆料在一般模具充型过程中,仅靠浆料本身的重力作用就可以完成,但是对于复杂结构模具,仅靠重力作用难以满足在细微结构中的充型要求[6]。课题组主要以这2点作为研究内容:制备具有良好均匀性、流动性、稳定性、高固含量的氧化铝陶瓷浆料;利用真空加压装置给予的推动力满足陶瓷浆料在复杂结构中的充型要求。

1 实验

1.1 实验原料

实验所用原料为氧化铝粉末(平均粒度为200 nm),有机单体甲基丙烯酰胺(MAM),交联剂亚甲基双丙烯酰胺(MBAM),催化剂四甲基乙二胺(TEMED),引发剂过硫酸铵(APS),分散剂Dolapix CE64(主要成分为聚甲基丙烯酸铵)和氨水。其他实验所用器材分别为光固化3D打印机、铸造树脂、行星式球磨机、真空加压装置、干燥箱以及管式烧结炉等。

1.2 实验步骤

凝胶注模的工艺流程如图1所示。流程步骤为:①将氧化铝粉末、有机单体、交联剂和分散剂按一定比例加入到溶剂去离子水中,通过球磨机球磨混合一定时间,配成粉体悬浮浆料。②注模前加入引发剂和催化剂,充分搅拌均匀后,将浆料注入模具中;进行抽真空/加压。③在一定的温度条件下引发有机单体发生凝胶反应,使陶瓷浆料固化成型,形成具有一定强度坯体。④在一定温度条件下干燥,得到较高强度的坯体。⑤在生坯排胶烧结过程中同时脱模,得到致密的陶瓷部件。

图1 凝胶注模工艺流程Figure 1 Process flow of gelcasting

1.3 分析与测定

使用MIK-pH计测定浆料的pH值;SNB-1A-J型数字旋转黏度计测定浆料的黏度;阿基米德排水法测定陶瓷材料的气孔率;WES-100万能试验机测定坯体的抗压强度。

2 结果分析

2.1 pH值对浆料的影响

浆料中的陶瓷颗粒在重力作用下趋向于沉降,可以通过沉降的程度来反映料浆的稳定性。分别制备体积分数50%的浆料,加入质量分数为0.2%的分散剂(PMAA-NH4),用氨水调节至不同pH值,充分混合后测定浆料的沉降程度和黏度。

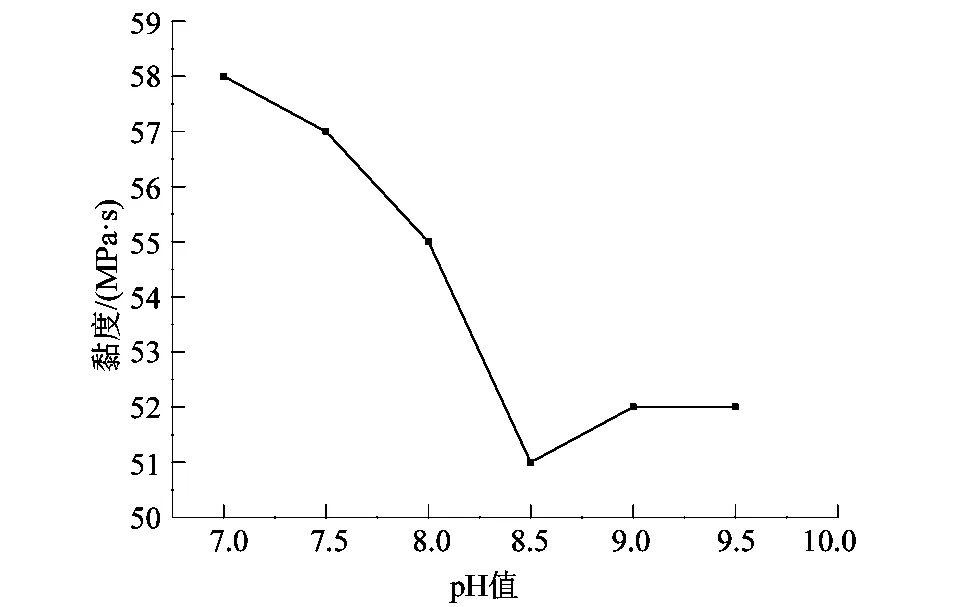

其沉降率与pH值的关系如图2所示。由图可以看出,当pH值在9左右时,沉降程度较小,表明此时的浆料稳定性较好。浆料黏度与pH值的关系如图3所示。随着pH值增加,浆料的黏度逐渐降低,在pH值为8.5时达到最低;随着pH值的增大,浆料的黏度呈上升趋势。

图2 沉降率与pH值的关系Figure 2 Relationship between sedimentation rate and pH

图3 黏度与pH值的关系Figure 3 Relationship between viscosity and pH

一方面,分散剂在浆料中会解离生成酸根离子和NH4+离子,当pH值较小时,分散剂的解离度α也很小,聚合物电解质很容易团聚而导致浆料的分散性下降;当pH值较大时,解离度α也增大,在静电作用下,氧化铝颗粒会吸附更多酸根离子,使得表面的负电增加,从而增大静电斥力[7]。另一方面,根据胶体理论,当陶瓷浆料整体呈碱性时,颗粒的表面电荷较大,Zeta 电位增大,颗粒间的静电斥力增强,范德华力较小,颗粒间的静电作用力最强,浆料处于相对稳定状态,此时氧化铝颗粒对酸根离子吸收达到饱和。继续增大pH值之后,浆料体系中产生多余的高聚物电解质反而会增加浆料的黏度[8],因此pH值为碱性(8.5~10.0左右)时,浆料的分散稳定性最好。

2.2 分散剂对浆料的影响

分别制备体积分数50%的浆料,用氨水调节pH值至9,分别加入不同质量分数的分散剂(PMAA-NH4),充分混合后测定稀浆料的沉降程度和黏度。

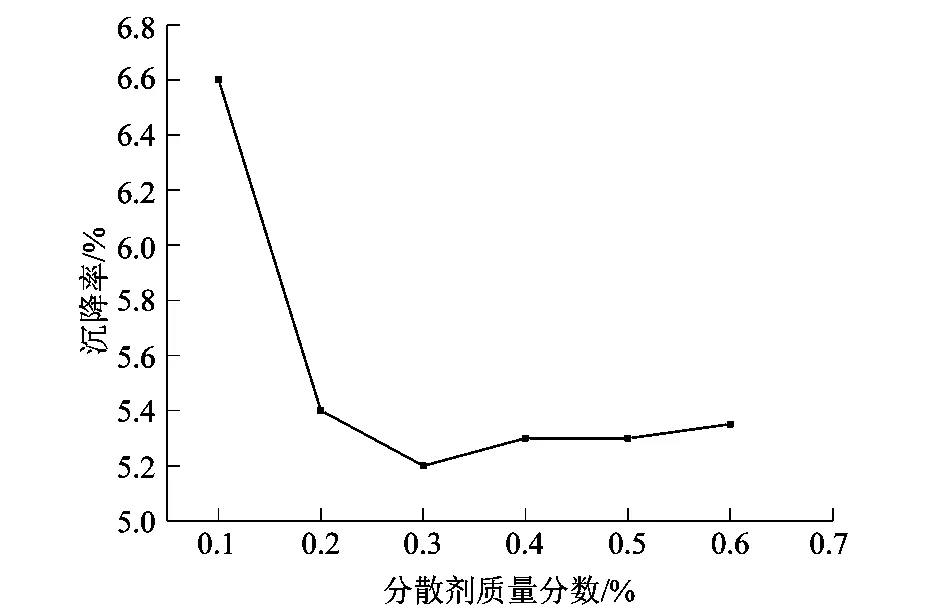

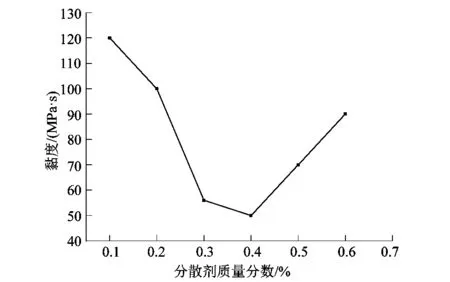

沉降率与分散剂质量分数的关系如图4所示。随着分散剂质量分数的增加,浆料的沉降率呈下降趋势,当分散剂的质量分数为0.3%时,浆料沉降率达到最小;继续增加分散剂后,浆料沉降率略微增加。浆料黏度与加入分散剂质量分数的关系如图5所示。随着分散剂质量分数的增加,浆料的黏度也随之下降,当质量分数为0.4%时,浆料黏度达到最小;质量分数继续增加,浆料黏度也随之上升。

图4 沉降率与分散剂质量分数的关系Figure 4 Relationship between sedimentation rate and dispersant mass fraction

图5 黏度与分散剂质量分数的关系Figure 5 Relationship between viscosity and dispersant mass fraction

从双电层效应角度看,氧化铝颗粒表面吸附分散剂解离形成的阴离子,阴离子又靠静电作用吸附溶剂介质中部分的反电荷离子,形成一个带双电层的整体,带负电荷,通过同性电荷相互排斥达到稳定。从空间位阻效应角度看,高聚物分散剂带有非可溶性和可溶性的2种基团,其中非可溶性基团会附着在氧化铝颗粒表面,可溶性基团则是在溶剂介质中充分延展,2者使得颗粒在溶剂介质中的空间位置较为稳定,减少氧化铝颗粒的沉降现象,也使得颗粒表面更加湿润,减少颗粒之间摩擦以降低黏度。如果溶剂介质中增大反离子质量分数,即增大分散剂的质量分数,剩余反离子会由于静电斥力被迫进入颗粒表面的反离子层,这样双电层电荷排斥减小,整个体系会趋于团聚且不稳定[9-10]。因此,课题组选用分散剂质量分数为0.4%。

2.3 真空加压工艺对坯体充型的影响

由于凝胶注模工艺在球磨混合、浆料制备及注模等过程中难免会混入空气,形成气孔,导致坯体内部密度不均匀,影响陶瓷材料的强度、弹性模量和热导率等性能;而在注模之后使用抽真空工艺可以有效排出浆料中的空气,减少气孔率。加压工艺主要作用体现在增加陶瓷浆料的充型动力,使之能够完成在复杂细小的结构中的流动,提高陶瓷浆料的充型能力。真空加压工艺过程如图6所示。

图6 真空加压工艺过程Figure 6 Vacuum-pressure process

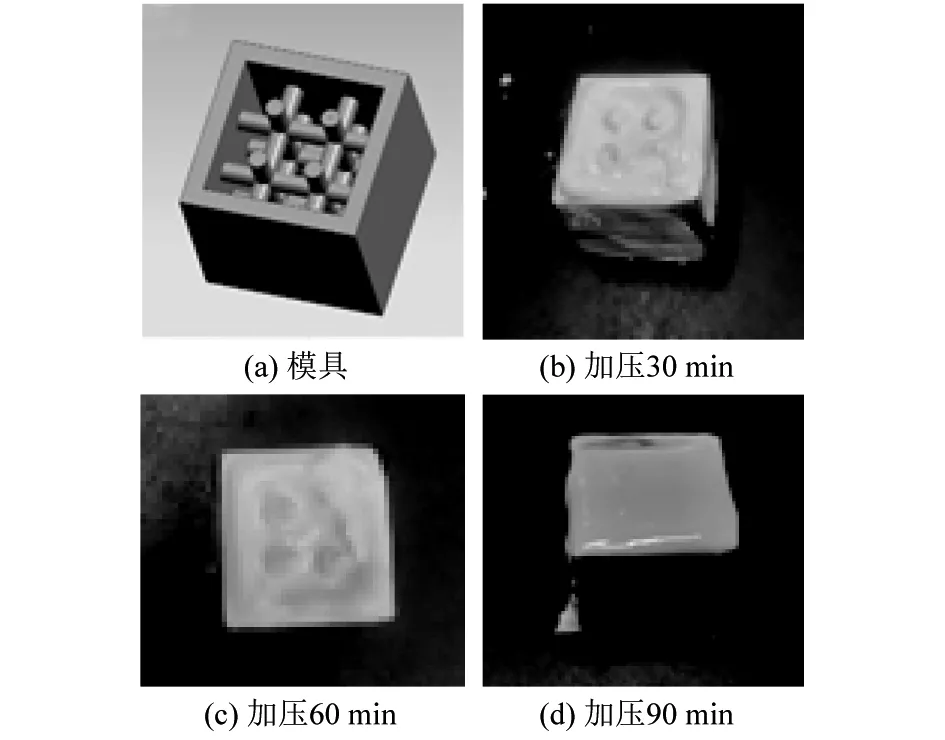

制备体积分数为52%、pH值为9、分散剂质量分数为0.4%时氧化铝浆料,图7为模具模型及真空加压(0.7 MPa)在不同时间内成型的陶瓷坯件。可以看出真空加压90 min所得坯体表面光洁,成型效果较好。一方面如果压力过大,陶瓷浆料会产生一定程度的弹性变形,当压力释放后陶瓷坯体会发生一定的体积变形;另一方面时间过长会导致工艺冗长,因此真空加压90 min后的坯件效果足以满足充型需要[11]。

图7 模具及真空加压后成型的陶瓷坯件Figure 7 Mold and ceramic billets formed after vacuum-pressure process

2.4 性能表征

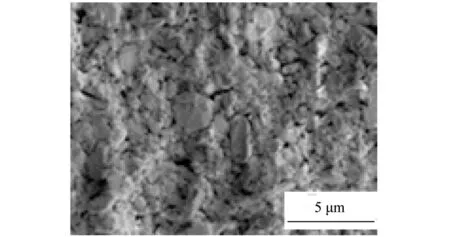

在氧化铝陶瓷浆料体积分数为52%、pH值为9、分散剂质量分数为0.4%、真空加压90 min条件下,制备陶瓷材料,经过管式炉600 ℃脱脂脱模,1 650 ℃烧结2 h后得到氧化铝陶瓷零件。图8为样品扫描电镜图片。

图8 样品扫描电子显微镜图Figure 8 SEM of sample

用阿基米德法测定坯体气孔率为51.5%;抗压强度为44.1 MPa。由图8可以看出样品整体较为平整,具有微米级孔隙,可以应用在催化剂载体和过滤材料等场合。

3 结论

针对基于3D打印模具和凝胶注模成型的多孔氧化铝陶瓷成型工艺中陶瓷浆料黏度大、充型结构不完整等问题,课题组研究了pH值、分散剂质量分数对氧化铝陶瓷浆料稳定性和黏度的影响及真空加压工艺对充型完整性的影响。结果表明:

1) 在碱性条件下(pH值8.5~10左右),分散剂(PMAA-NH4)质量分数为0.4%左右时,制备的氧化铝陶瓷浆料的稳定性较好,黏度较低。

2) 在凝胶注模过程中真空加压可以有效清除陶瓷浆料中的气泡并使其充型结构更加完整,表面光洁;加压时间以90 min较为合适。

3) 该工艺所需器材和原料少,工艺简单,还可以随时根据需要改变模具形状,为制备复杂结构多孔陶瓷部件提供参考。