反射器电铸模芯的无电镀镍磷镀层光学及机械性能

刘思默 戴建华 梅明亮 邱锡荣 王 涛

(1、2、3、5.福建信息职业技术学院智能制造学院,福建 福州 350118;4.高雄科技大学模具工程学系,台湾 高雄 000800)

一、前言

无电镀是指水溶液中的金属离子在被控制的条件下,进行化学的还原反应,它是一种不需电力控制,只靠化学自身反应,使金属离子还原成金属而析镀于基材表面达到镀层效果。无电镀在反应过程中不需外加电流[1-2],故又可称为化学镀(chemical plating)或自身催化电镀(autocatalyticplating)。无电镀镍(化学镀镍electorless Ni plating,EN),以次磷酸盐为还原剂,经过自我催化的氧化还原反应而沉积生成Ni-P 合金层的工艺。与传统镀镍相比无电解镀镍具有膜层厚度均匀、硬度高、耐腐蚀性和磁感应性好等特点,使其在电子、石油和天然气航空航天和汽车工业等工业领域得到广泛应用。

电镀镍具有硬度较低、延展性较好的特点,作为模芯材料进行注射成型时,可吸收较大的冲击能,故,采用电镀镍层作为结构层;而无电镀镍磷合金镀层因结构为非晶系组织没有晶界,表面微结构均匀且硬度高、耐腐蚀及耐磨损,可提升模芯寿命。经适当的热处理后,无电镀镍磷膜层会因镍磷化合物的析出而强化,模芯的耐磨损性及硬度得到进一步提升,因此用作表面层。需要注意的是,过度的热处理会使膜层中晶粒成长过大而导致硬度下降。因此,研究镀层热处理工艺,提高镍磷膜层的结晶温度使其能在更高温的使用环境中具有足够、甚至更高的强度,将非常关键。

本研究在注射成型反射器(reflex plastic)的电铸镍模芯上,进行化学镀镍磷处理,并对其作不同温度的退火(annealing)处理,观察无热处理和有热处理两种情况下,模芯机械性能及产品光学性能(反光性)的变化。

二、实验流程

本研究的纯镍基材以电铸方式制造而成,尺寸为10mm×10mm,共8 块。1 块纯镍试片不做处理;3块纯镍试片分别进行200℃、300℃及400℃的退火处理;另外4 块用无电镀镍方法制备镍磷镀层,然后以200℃、300℃及400℃的温度做退火处理。

本研究先以化学镍磷电镀方式在反射器电铸模芯上施以5μm、10μm 及15μm 不同厚度的镍磷镀层,与原纯镍反光模芯比较其光学性能的差异;并进一步注射成型成形,分析施以镍磷化学镀后的模芯与纯镍反光模芯注射成型的塑料反射器在光学性能上的差异;并比较模芯施以200℃、300℃及400℃退火后的光学性能及其塑料注射成型反射器的反射性能。由于反射器电铸模芯的特殊结构,无法直接检测其相关机械性质,如耐磨测试与硬度测试,故在纯镍基材上镀30μm 镍磷镀层后测试其耐磨性能及硬度,并以SEM 观察镀层结构及XRD 分析镀层成分。(如图1所示)

三、结果与讨论

(一)硬度分析

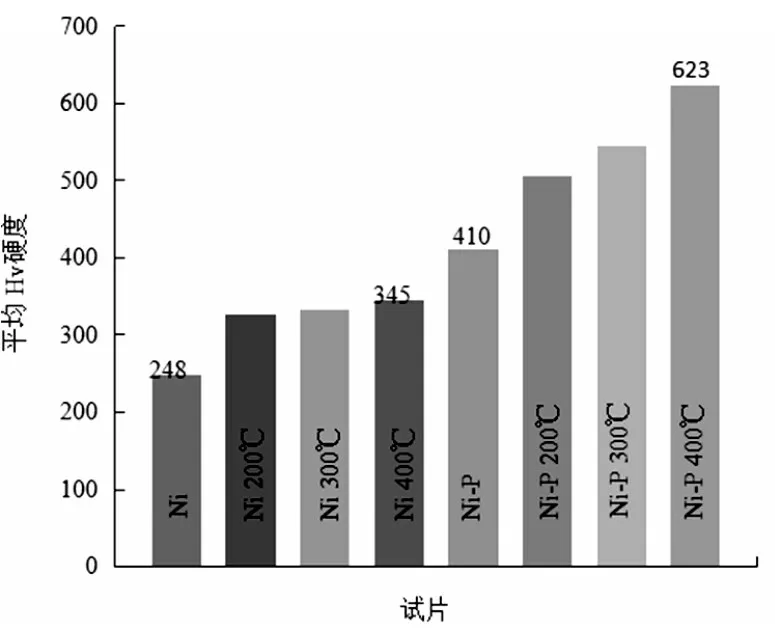

在每个试片正面选取8 个位置,测试其硬度,取平均值。由图2 显微硬度测试结果,可明显看出纯镍试片硬度最低,平均硬度仅Hv248;分别经过200℃热处理、300℃及400℃后,硬度有一定的提高。在纯镍电铸模芯以无电镀镍方式镀30μm 镍磷镀层后,硬度较纯镍基材高出约65%,达到Hv410;经过400℃热处理后Ni-P 镀层硬度比未处理的Ni-P 镀层硬度提高约52%;平均硬度达Hv623。黄文杰等[3]指出经过热处理后的镍磷镀层的强化机构为Ni(P)相的细晶强化、Ni3P 的析出硬化及Ni3P 的细晶强化,本研究得到相同的结果。

图2 显微硬度测量结果比较

对用于塑料注射成型的模具型芯而言,这一机械性能的提升已可相对提高电铸模芯的使用寿命。从时效硬化的角度来解释,开始时效硬度上升是由于析出物逐渐析出,体积比逐渐增加,析出物间距缩小导致;到了最高时效时,此时析出物呈现最佳的分布状态;过时效的形成是由于析出物的粗化。由于析出物在希望减少总表面积以降低总表面能的趋使下,大的析出物越长越大,小的析出物逐渐变小而消失,亦即粗化的结果,造成析出物半径增大,个数减少,间距加大,根据前述的强化机理,可知粗化降低对差排的阻力,并使硬度下降。Balaraju 在[4]中亦观察到Ni-P 镀层硬度在400℃热处理时较200℃高,在600℃热处理变低。

(二)耐磨损实验分析

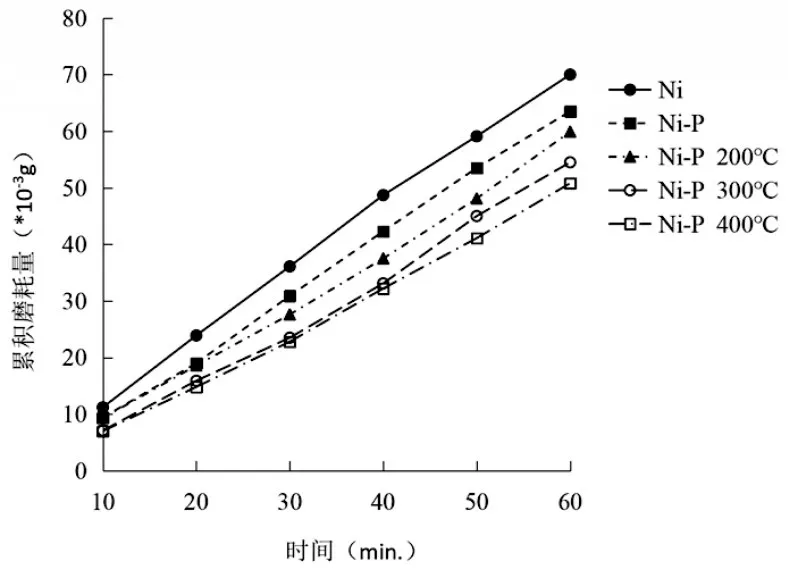

取5 个试片,分别为纯镍基材、纯镍基材上镀镍磷镀层30μm 及含镍磷镀层的试片分别施以200℃、300℃及400℃退火处理。以等速度往复运动,在室温环境、相同磨损时间及单位面积固定的荷重1000g 下进行。每磨10 分钟后用分析天平进行试片重量的测量,如图3 所示,结果表明镍磷合金镀层比电镀镍有更好的耐磨损能力。热处理可提升Ni-P 镀层耐磨性能,随着热处理温度提高,磨损量减少。Ni-P 镀层400℃热处理后的磨损量比镍模芯减少约32%。

图3 磨损实验结果

(三)X 射线衍射(XRD)分析

如图4 所示,分别为热处理前后镍磷镀层XRD图。未经热处理Ni-P 镀层,峰型较宽,显示为非结晶相,且由SEM 观察发现磷并非平均分散于镀层中。经过热处理后,其结构产生变化,由非结晶相转变为结晶相。经热处理的镀层均在N(ifcc)(111)出现最高峰。200℃热处理镀层内开始析出立方晶的Ni 及Ni3P,但其峰型比300℃及400℃的峰型宽。且热处理温度越高,细针状峰型越明显,表明结晶度变高。由XRD 检验结果也发现,Ni3P 峰值随热处理温度上升而提高。温度升高到400℃时,由SEM 观察发现Ni3P细化,平均分布在基材,故镀层耐磨损性能及硬度都随之提高。

图4 Ni-P镀层热处理前后XRD分析

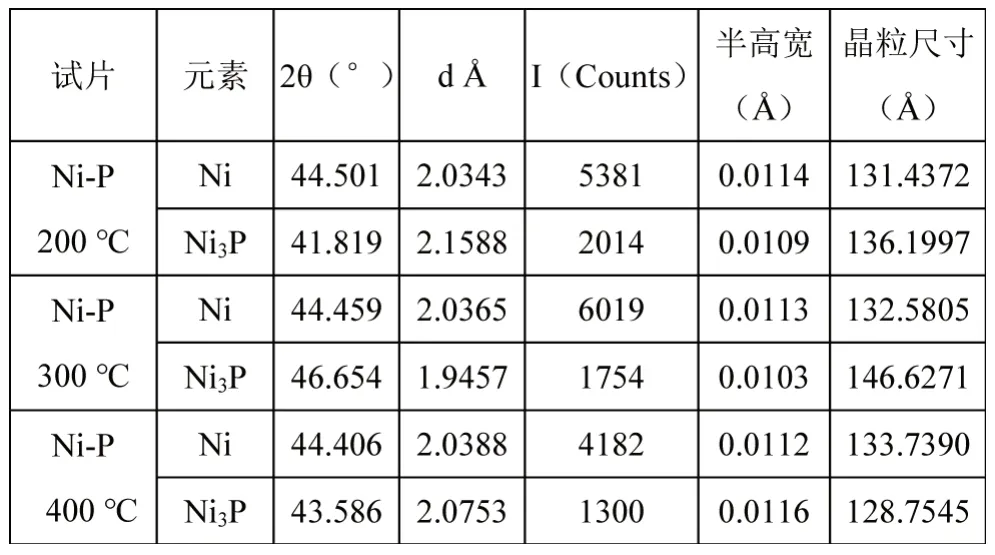

依XRD 检验结果计算出Ni 及Ni3P 在200℃热处理、300℃及400℃后晶粒尺寸变化见表1,可以看出,Ni 在不同热处理温度下,其晶粒尺寸并没有明显差异;Ni3P 在200℃时晶粒尺寸与Ni 相当,但在300℃时镀层结构改变较为明显,其晶粒尺寸变大;而在400℃处理后,Ni3P 细化,晶粒尺寸变小。

表1 晶粒尺寸比较表

(四)镍磷镀层结构SEM 及SEM-EDS 成分分析

黄文杰等人在[3]中指出,镍磷合金镀层以脉冲电镀技术制备,磷含量14.3wt%为非晶质结构组织,电镀镍镀层为粗大柱状晶结构,且柱状结构中观察到双晶与差排的结晶缺陷。借助EDS 分析镍磷镀层磷含量平均在12~13wt%;SEM 扫描电子显微镜分析结果如图5,初镀镍磷镀层呈表面粗糙的非晶针状结构。经过200℃热处理后,镀层表面比较平滑,针状结构逐渐消失。300℃热处理后,可明显看到Ni3P 结晶状态,并均匀分布在镍基材中,且其晶粒结构较为粗大。晶粒结构在400℃热处理后更细化。经过热处理后的镍磷镀层强化机构不同于初镀镍磷镀层,其硬化结构为Ni3P 相的细晶强化现象。通过X 光能谱仪(EDS)分析镍磷合金镀层成分磷含量约12~13%;镍含量约87~88%。

图5 Ni-P镀层正面微结构

(五)反射光学性能分析

分别取三块电铸模芯,镀5μm、10μm 及15μm 镍磷镀层。借助德国OPTRONIK 配光机,测量电铸模芯的反光强度,结果表明,镀以5μm 镀层的电铸模芯光学性能衰退约60%,峰值角度几乎没有偏移;镀10μm,光学性能衰退62%,峰值角度偏移0.04°;镀15μm,模芯亮度衰退达69%,峰值角度偏移0.12°,改变了原本设计的全反射角度。所以,本实验采用5μm 镀层厚度作为后续实验固定参数。

由于每个模芯在做热处理前的反射性能不同,注射成型反射器产品的反射值亦不同;故以反射性能衰退情况作为评价指标。实验可知,纯镍电铸模芯在热处理后注射成型产品的反射性能降低,且全反射角度产生偏移,模芯反射亮度值降低。因此,不适合在光学镜面模芯上单纯通过热处理的方式来增加其机械性能。

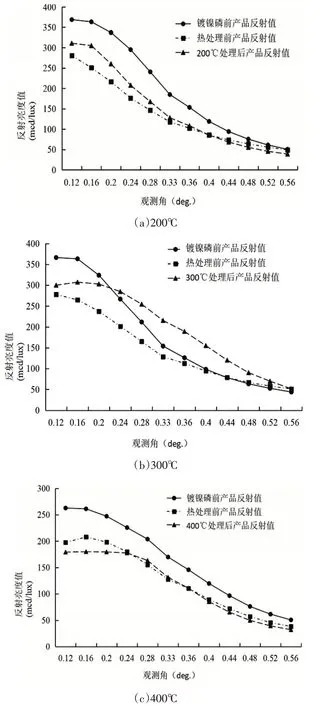

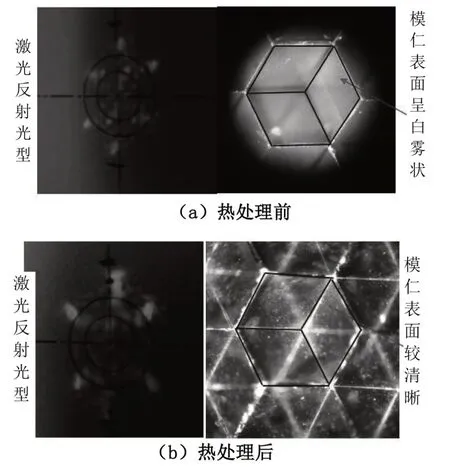

对含5μm 镍磷镀层的模芯进行实验,比较其注射成型反射器的反射性能衰退情况。相同的注射成型成形条件下,模芯表面经无电镀镍磷处理后,其注射成型产品的反射性能差异平均在24%左右。结合图5 微结构分析,虽然以无电镀镍方式备制的镀层具有良好的均匀性,但初镀的镍磷镀层为针状结构,镜面粗糙,反射光散射,无法产生全反射,因此反射性能衰退。由图6 可见,将含镍磷镀层的模芯施以200℃热处理后,表面光滑平整,产品反射光形与纯镍模芯的产品在亮度上虽均匀降低,但光形接近,可维持聚光。300℃热处理后,产品的反射光形较宽广,且由0.24°的观测角开始,反射值均比纯镍模芯产品及初镀镍磷镀层模芯的产品高。400℃热处理后,产品的反射光形无明显峰值,且反射亮度值偏低,差异值达32%,并与初镀镍磷镀层模芯的产品相近。400℃热处理后,磷固溶至镍基材,结晶细化,模芯表面光滑,比较图7(a)和(b),初镀镍磷镀层模芯表面出现白雾状,400℃热处理后,模芯表面白雾现象明显减少,但仍可看到局部细微粒子状在反射镜面的底部,应是因为热处理过程受热不均造成,由激光束检验其反射光型,可发现其光型比较扩散,但可观察到较为清楚的光点即反射光清晰,由此可知,400℃热处理后,镀层结构虽变化为结晶相,但反射镜面原有的全反射角度也因之改变。

图6 Ni-P模芯不同温度热处理的反射器光学性能差异

图7 Ni-P模芯热处理前后表面状况及其反射光型

虽然200℃热处理后的产品反射值仅比镀镍磷前的产品反射值低16%,但镀层经300℃热处理后所得到的反射器产品反射亮度在各观测角的反射值均比较高,反射值仅比镀镍磷前的产品反射值低18%,甚至比未镀镍磷镀层前的产品反射值高,较符合商业需求。

综上所述,纯镍电铸模芯镀覆Ni-P 镀层后,不论耐磨损及硬度均有正面的提升,而在反光性能的影响,由于镀层不论初镀或是经过热处理,均直接影响全反射镜面的角度,虽然数据显示300℃热处理后的产品,在反射性能及光型均符合商业需求,仍须通过更多试片的测试,达到一定的重现性,才足以证明此条件为最佳化参数。

四、结论

(一)在纯镍基材上制作镍磷镀层可提高其耐磨损性,且在相同的磨损实验条件下,经过400℃热处理的试片耐磨损性更好。

(二)纯镍电铸模芯在热处理后,注射成型产品的反射性能随热处理温度上升而大幅降低。

(三)Ni-P 镀层厚度对反射角度造成偏移,而5μm 的镀层厚度偏移最少,适合用此厚度镀层取代镀铬处理。

(四)实验数据显示,Ni-P 镀层在300℃热处理的条件下,反射性能及其光学扩散的角度比较符合要求。

(五)纯镍基材硬度较低,且不耐磨。而Ni-P 镀层硬度可提高镍基材的硬度;且依实验结果得知经过400℃热处理后,因Ni3P 细化析出而得到较高硬度;将镍磷合金作为表面层、电镀镍为结构层的复合镀层设计,可提升电铸模芯使用寿命。