动力电池双向热管理系统性能分析与优化

梁坤峰,米国强,徐红玉,高春艳,董彬,李亚超,王莫然

(1河南科技大学车辆与交通工程学院,河南洛阳 471003;2河南科技大学土木工程学院,河南洛阳 471003)

引 言

电动汽车因其高效、节能、环保等优点得以迅速发展[1-2]。为提高电动汽车的续航里程,高能量密度的电池被广泛使用[3]。这些电池在高倍率的工作过程中产生大量热量,促使电池温度升高[4-5]。通常,电池的最佳工作温区为20~45℃,高于或者低于这个温区均会导致电池性能衰退,甚至影响电池安全[6-7]。因此有必要采用合理的热管理方式来控制电池温度。

目前,已经在电动汽车上使用的散热方式有风冷[8-9]、液冷[10-11]、直冷[12-13]、热管冷却[14-15]、相变材料冷却[16-17]等。风冷散热出现最早,结构简单,成本低,但无法满足目前高容量的电动汽车的散热需求。液冷散热目前使用比较广泛,能够较好控制电池温度,但系统复杂,有漏液风险,且循环水泵严重耗能。直冷散热能够迅速降低电池温度,但电池间温差较大,需要部件较多,系统昂贵。热管冷却和相变材料等散热方式效果比较理想,但多处于理论研究。加热方式目前普遍采用PTC电加热,少部分采用热泵空调,耗能严重[18-19]。兼顾电池低温加热和高温散热的热管理系统仅在特斯拉Model 3系列车型上有使用,但要使用四通换向阀完成两套系统的切换,控制系统复杂。

为满足电动汽车电池组的热管理需求,本文提出一种集电池组加热和散热于一体的热管理系统,系统依靠工质相变后的热虹吸效应作为循环的推动力,选用R141b作为循环工质,常压沸点为32.1℃,符合电池最佳工作温度范围,且非可燃,化学稳定性好,其对臭氧层的破坏为R11的1/10,为全卤代氟氯碳化合物的一种理想替代物[20]。文献[20]研究了工质定充注量时的热管理性能,已有研究认为多蒸发器回路系统的热虹吸效应受充注量的影响较大[21],工质热虹吸效应与系统换热效率也有较大关联[22]。为此,本文试验探究了该双向热管理系统的性能与换热管型、充注量的影响规律。

1 试验部分

1.1 试验设备

试验所用的锂电池参数见表1。试验系统包括:①精度为±0.1℃的DC-3006高低温恒温槽(电池箱);②采集温度和电压的Agilent 34970A数据采集系统,不确定度为0.1%;③KANOMAX6004热线风速仪,量程为0.1~20.0 m/s,精度为±(5%+0.1 m/s);④TPR-6420D直流稳压电源;⑤TDGC2接触调压器;⑥不确定度为0.2%的T型热电偶,经过数据采集器采集之后,综合不确定度为0.4℃;⑦量程0~4 MPa的压力传感器,不确定度0.2%,综合不确定度为0.3%;⑧流量为6.5 L/min的循环水泵;⑨风机。

表1 电池参数Table 1 Battery parameters

1.2 电池产热

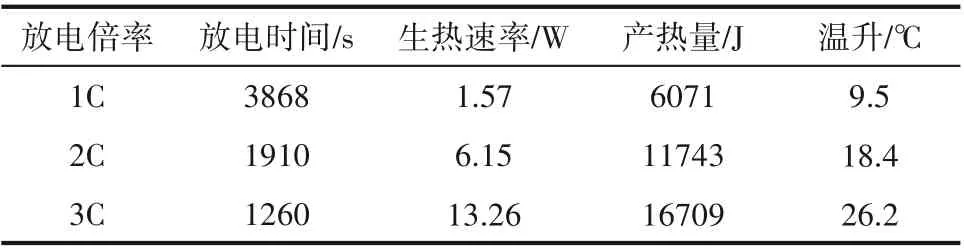

锂电池放电过程会产生大量的热[23-25],初始温度25℃时,电池在不同放电倍率下的热特性参数如表2所示,放电结束,仿真得到的电池温度与实测值在3C倍率下的误差达到最大,且小于10%[20]。

表2 电池热特性参数Table 2 Thermal characteristic parameters of battery

1.3 热管理系统搭建

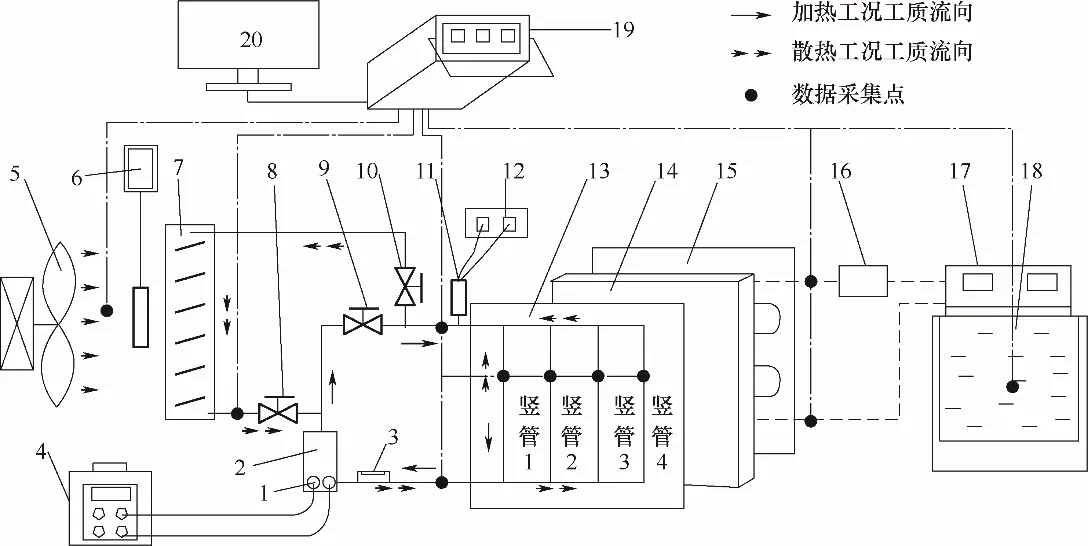

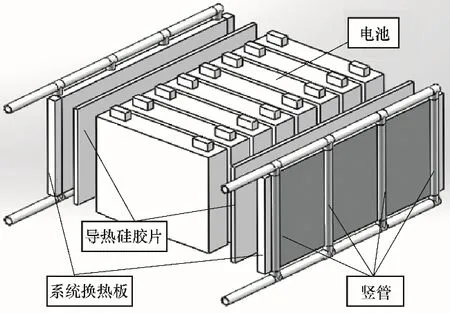

图1为热管理系统试验结构图。其中,所设计的热管理系统由加热棒1,气泡泵2,冷凝器7,单向阀8、9、10和换热板13、15组成,管路采用铜管,阀门处通过螺纹连接,其余部分均采用焊接连接。

图1 系统试验结构图Fig.1 Schematic diagramof experimental system

热管理系统内充注的制冷剂吸热气化,由于密度差作用形成热虹吸效应,导致制冷剂在系统内循环流动。具体工作流程为:加热工况,阀9打开,阀8和阀10关闭,散热工况则反之,两种工况系统内工质流向如图所示。加热工况,气泡泵2中的液态工质吸热气化,产生高温气液混合物,沿管路进入前换热板13与后换热板15换热,电池箱18的温度升高。散热工况下,电池产热温度升高,前换热板13中的液态工质吸热,产生高温气液混合物经提升管提升,进入冷凝器7,冷凝后回流至气泡泵2,完成循环。

1.4 理论计算

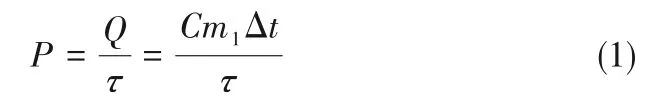

电池箱换热量由水的热容量等量衡算,由电池箱的温度变化计算出系统的换热功率[20]

式中,P为系统换热功率,W;Q为总换热量,即电池产热量,J;τ为试验时间,s;C为水的比热容,J/(kg·℃);m1为溶液质量,kg;Δt为溶液温度差,℃。

为保证系统的换热效果,工质至少要充满换热板的下排管路,此时系统内液态工质起到一个液封作用,系统内产生的气液两相混合物只能沿着加热或散热工况的固定路径流动。最低充注量为:

式中,v1为气泡泵内工质的体积,v2为下排管路中工质的体积,mm3;ρ为工质密度,1.227×10-3g/mm3。

2 试验测试与结果分析

2.1 加热工况

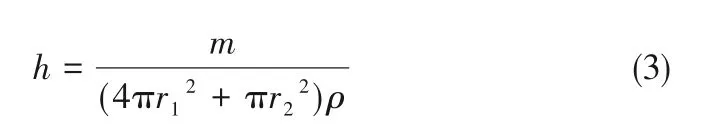

环境温度为25~27℃。设定电池箱初始温度分别为0℃和26℃,加热棒功率为54 W。热管理系统开始加热即开启循环水泵,3600 s结束试验。系统内工质最小充注量96.4 g。试验时,以充注量100 g为基础,充注量每次增加20 g进行试验。为探究该系统未达到最低充注量时的换热效果,在充注量为60 g时进行一组对比试验。系统充注量每增加20 g,换热板内液态工质高度增加13 mm,如式(3)所示:

式中,r1为热管理系统换热板内竖管的半径,mm;r2为热管理系统气泡泵的半径,mm。

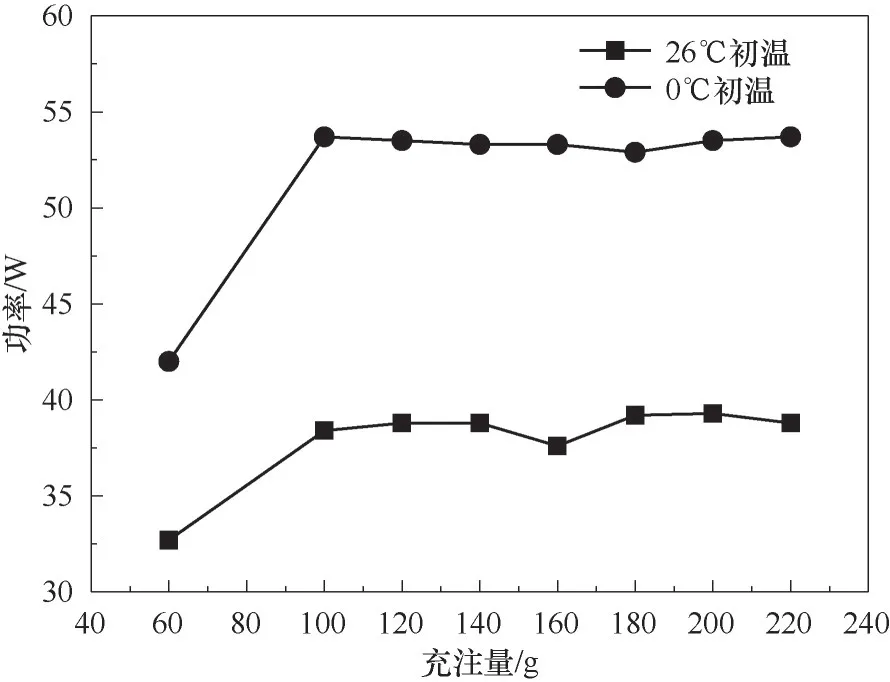

2.1.1 充注量对系统换热功率的影响 图2为电池箱在不同初始温度下系统换热功率随工质充注量变化曲线。由图可知,充注量小于100 g时,系统换热功率随充注量的增加而增大;充注量大于100 g时,随充注量增加,系统换热功率较为稳定。原因是该系统的换热须依靠工质相变产生的热虹吸效应,未达到最低充注量时,液态制冷剂未能充满最下排管,无法起到液封作用,气液两相混合物中无法固定流动方向,难以形成有利于热量转移的热虹吸效应;反之,系统将具有稳定的热量转移能力。

图2 换热功率随工质充注量的变化Fig.2 The heat transfer power varies with the charge of working fluid

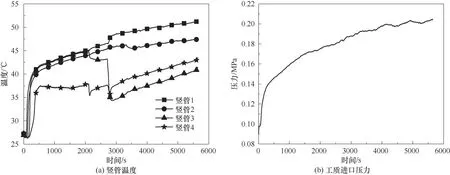

图3为充注量60 g时前换热板的温度压力变化,图3(a)为四根竖管的温度变化,图3(b)为工质进口处的压力变化。由图3(a)可知,初始阶段4根竖管的升温趋势基本一致,但由于充注量不足,快速升温后,液态工质对4根管的补充量不一致,各管产生的热虹吸效应也不稳定,致使距离回液管越远,升温效果越差,竖管4的温度始终较低,竖管3在2110 s之后温度急剧下降。由于整个过程加热棒功率一定,在固定空间内持续加热,必然导致系统内的温度压力仍将不断升高,图3(b)中压力变化也表明了该趋势。

图3 前换热板的温度、压力变化Fig.3 Change of temperature and pressure of the front heat exchange plate

2.1.2 充注量对系统换热板温度一致性的影响 加热工况下,电池箱初始温度设定26℃,随着系统内工质充注量增加,前换热板四根竖管温度变化曲线见图4。四根竖管温度变化趋势均是先迅速升高后缓慢上升。在图4(a)中,前三根竖管的温度较为一致,三根管的最大温差约为3℃,第四根竖管的温度偏低;图4(b)中,四根竖管的温度较为一致,最大温差小于3℃。原因是固定加热棒功率下,工质吸热产生的气液两相混合物的量是一定的。充注量每增加20 g,换热板两相区面积相比100 g充注量时缩减6.5%。在充注量为100~160 g时,吸热产生的工质气液两相混合物在前三根管内及时冷凝,少量进入竖管4;当系统充注量达到180 g时,系统两相区面积已减小26%,此时需更大的换热面积才能使产生的气液两相混合物冷凝,故充注量为180~220 g时,四根管的温度一致性较好。

图4 不同充注量前换热板四根竖管温度变化曲线Fig.4 Temperature change curves of the four vertical pipes of the front heat exchange plate at different charge volumes

加热工况下,由图2已知充注量相同,电池箱在0℃时系统的换热功率更高。当工质充注量为220 g时,不同电池箱初始温度下电池箱温度和工质进出口温度随时间的变化见图5。电池箱初始温度0℃和26℃时,对应的工质进出口温度差分别为7℃和12℃左右。原因是电池箱初始温度越低,前后换热板间的换热温差就越大,热量转移越容易,电池箱能及时吸收前换热板的热量,系统工质的循环流动能及时得到补充,相应的工质进出口的温差较小。而电池箱温度较高时,系统需要更高的温度才能实现电池箱的加热,工质进出口温度较高。随着加热时间增加,工质侧温度不断升高,但是其温升速度低于电池箱的温升速度,前后换热板温差逐渐减小,加热效果变差。

图5 不同电池箱初始温度系统温度变化Fig.5 The temperature change of the system at different battery box initial temperatures

总之,必须有一个最低充注量,以保证该系统的换热效果。之后随着充注量增加,换热功率变化很小,但换热板的温度一致性会受影响。考虑实际仅在低温环境下加热,换热板的温度一致性较差。

2.2 散热工况

散热工况下,设定电池箱温度分别为40、50、60、70℃,试验开始即开启循环水泵,电池箱加热至设定温度后停止加热,再经过1800 s结束试验。

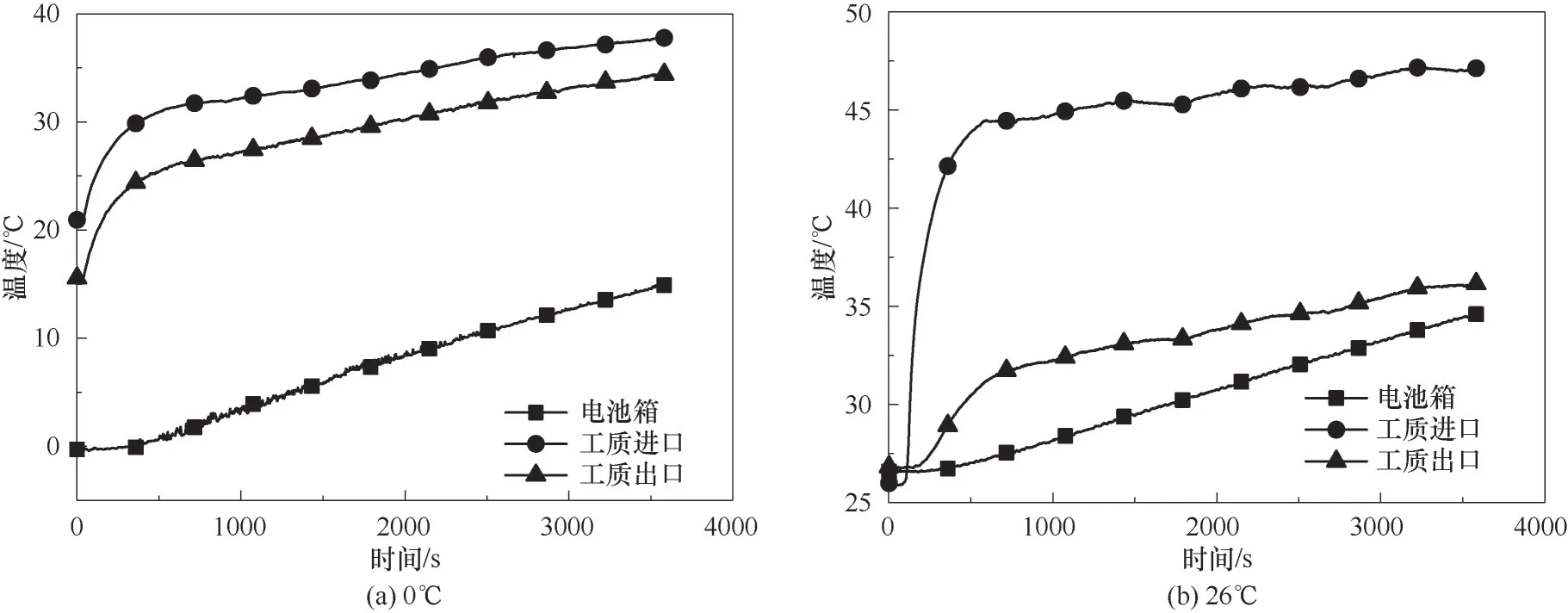

2.2.1 充注量对系统换热功率的影响 图6为两种工况下,不同电池箱初始温度时系统换热功率随工质充注量变化曲线。图6(a)为强制换热,图6(b)为自然换热。对比可知,相同电池箱初始温度和充注量,系统在强制散热工况下的散热功率更高。即强制散热强化了冷凝器的换热,冷凝后的液态工质在重力作用下回流至系统最下部管路,在补充系统内液态工质的同时,会产生部分虹吸力,加快工质循环,致使强制换热功率更高。

图6 系统换热功率随工质充注量的变化Fig.6 The heat exchange power of the systemvaries with the refrigerant charge volume

强制散热工况,电池箱初始温度越高,系统换热功率随充注量的增加越大。这是因为系统在建立散热循环的过程中,需要足量的气液两相混合物以克服管程阻力,电池箱初始温度为40℃时,系统产生的气液两相混合物量不足,提升力较小,而在电池箱初始温度为50、60和70℃时,电池侧产热较多,促使系统产生的气液两相混合物增多,增大了系统的提升力。同时随着充注量增加,换热管内的工质液面升高,提升的高度降低,阻力减小,所以电池箱初始温度越高,系统换热功率随充注量的增加越大。

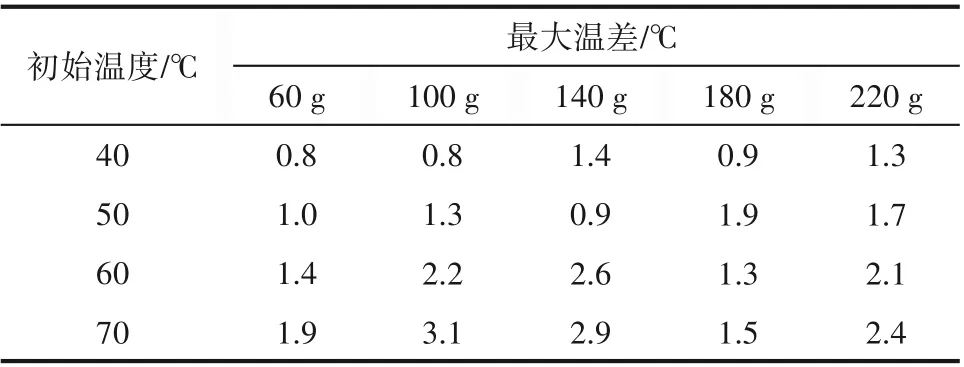

2.2.2 充注量对系统换热板温度一致性的影响 为保证电池使用安全,电池组单体间的最大温差应在10℃以内[23-24],大部分热管理系统能将该温差控制在5℃以内,较好的热管理系统能将该温差控制在3℃以内[26],故需格外关注电池组的温度一致性。

电池的温度受换热板的温度影响较大,强制散热工况,系统运行稳定后,取前换热板四根管中最高温度和最低温度的差值,不同电池箱初始温度、不同充注量,四根竖管的最大温差见表3。分析可知,同一充注量,随着电池箱初始温度升高,四根竖管的最大温差逐渐增大。相同电池箱初始温度,随着充注量增加,四根竖管的最大温差也逐渐增大,最大值超过5℃,一致性较差。

表3 强制散热四根竖管的最大温差Table 3 The maximum temperature difference of the four vertical pipes with forced cooling

3 热管理系统优化

研究表明,相同工质充注量,换热管高度越高,系统建立循环所需的提升力越大[27]。而电池包内电池一般采用单层单列或者单层多列布置[28-29],故在第二代系统基础上,降低前换热板高度,使其刚好与单块电池高度相同。常见的气泡泵的提升管均为圆管[30],考虑到热管理系统前换热板与电池表面直接接触,故前换热板四根竖管采用圆管和矩形管两种,圆管管径为9.56 mm,矩形管为6 mm×12 mm×1 mm,分别对应圆管换热板系统和矩形管换热板系统,如图7所示。下集成管路采用8 mm管径,以降低最小充注量。圆管换热板系统的最低充注量为72.5 g,矩形管换热板系统的最低充注量为67.9 g。

图7 电池换热板示意图Fig.7 Schematic diagram of battery heat exchange plate

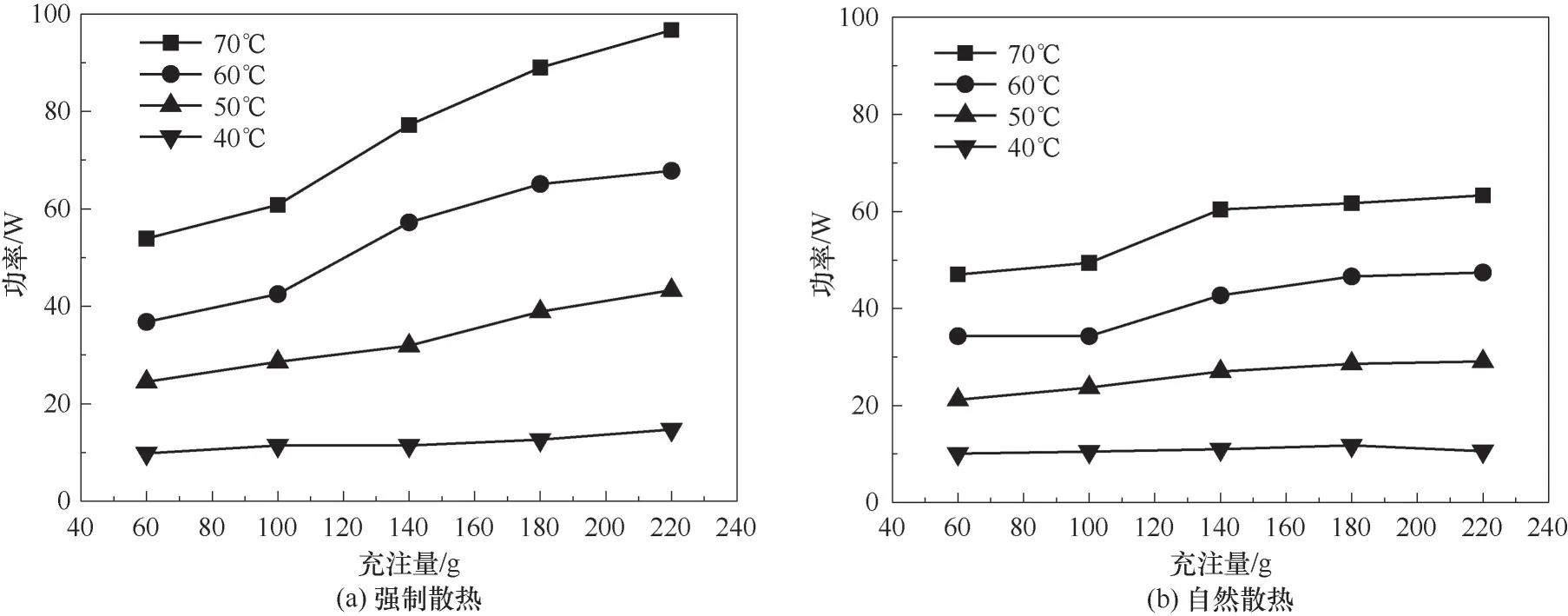

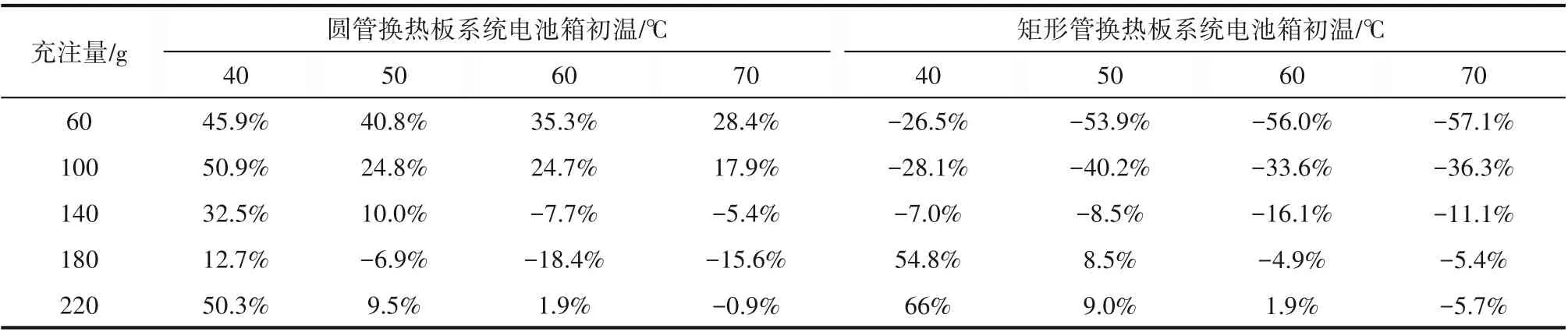

强制散热工况下,两种换热板系统的换热功率随工质充注量的变化如图8所示。相比原来的热管理系统,优化后的系统在不同温度、不同充注量下,对应的功率变化率如表4所示,正值表示相比原系统功率增加的百分比,负值表示相比原系统功率降低的百分比。

图8 优化后系统换热功率变化曲线Fig.8 System heat transfer power change after optimization

表4 优化后的系统换热功率变化率Table 4 Optimized system heat exchange power change rate

分析图8和表4可知,相同充注量下,圆管换热板系统的换热功率在电池温度较低时有明显增长,最高可达50.9%,在电池温度较高时稍微降低;而矩形管换热板系统的换热功率仅个别温度点有增长,大部分温度下均降低,即前换热板采用矩形管时,对换热不利。

优化后的圆管换热板系统,不同工质充注量、不同温度下,前换热板四根竖管的最大温差见表5。对比表3可以发现,优化后的热管理系统换热板的温度一致性明显优于原系统。

表5 优化后强制散热四根竖管的最大温差Table 5 The maximum temperature difference of thefour vertical pipes with forced cooling after optimization

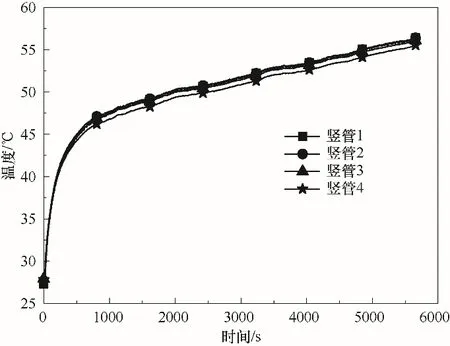

图9为加热工况,电池箱初始温度为25℃,工质充注量为80~220 g时,圆管换热板系统前换热板四根竖管温度随加热时间的变化曲线。其中,竖管1、2、3温度基本相同,竖管4温度略低,四根竖管的最大温差小于1.5℃,温度一致性有较大提升。

图9 圆管换热板系统前换热板四根竖管温度变化Fig.9 Temperature changesof the four vertical pipesin the front heat exchange plateof circle tube

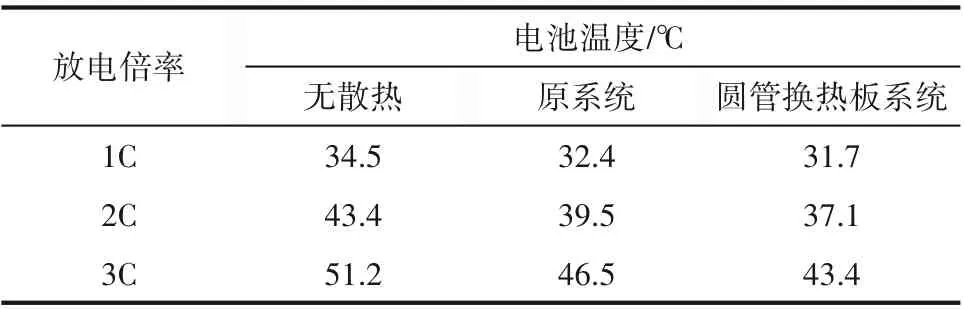

针对圆管换热板系统,在工质充注量220 g,电池初始温度为25℃时,按照恒定倍率放电,热管理系统散热循环同时启动,结果如表6所示。相比原系统,优化后的热管理系统能够更好地降低电池温度。

表6 放电结束电池温度Table 6 Battery temperature at the end of discharge

4 结 论

(1)加热工况下,热管理系统未达到最低充注量时,系统换热功率随充注量的增加而增加。达到最低充注量后,随着充注量的增加,功率变化很小。考虑实际使用的低温环境条件,仅增加充注量无法保证换热板的温度一致性,不利于实现电池箱的温度均匀性。

(2)散热工况下,强制换热功率高于自然散热,系统换热功率随电池箱初始温度升高而逐渐增大,随工质充注量的增加而增大;相同充注量,随着电池箱初始温度升高,换热板四根竖管的温差逐渐增大;电池箱温度不变,在40℃和50℃时,前换热板四根竖管的最大温差随充注量变化较小,四根竖管温度一致性较好,但在60℃和70℃时,系统换热板最大温差随工质充注量的增加不断增大,温度一致性逐渐变差。

(3)优化后的热管理系统,圆管换热板系统能够很好地降低电池温度,在3C放电倍率下能将电池温度降低至43.4℃,且系统换热板温度一致性均有较大提升,而矩形管换热板系统的性能则严重下降。