梯形微槽道表面池沸腾换热性能研究

曹海亮,张红飞,左潜龙,安琪,张子阳,刘红贝

(郑州大学机械与动力工程学院,河南郑州 450001)

引 言

由于具有传热系数高、相变潜热大的优点,沸腾换热常用于化工、热能动力工程、核反应工程和大规模集成电路等领域的高热通量换热过程。为了进一步强化沸腾换热性能,一些学者对沸腾换热的诸多影响因素进行了研究,主要涉及沸腾表面的性质[1-3],沸腾表面的结构[4-6],沸腾工质的性质[7-9],沸腾室内部的压力[10-11],重力[12]等对热通量与表面传热系数的影响。通过对沸腾换热表面结构的大量研究得出,微槽道换热表面具有很好的池沸腾换热性能[13-18]。

Zhou等[19]对不同形状槽道表面的沸腾换热性能进行了研究,结果表明,与横截面形状为V形和倒梯形的槽道表面相比,横截面形状为圆形和梯形的槽道表面具有更快的气泡生成速度,槽内工质温度更接近沸腾表面温度。Das等[20]研究了倾斜不同角度(30°、45°、60°、90°)的矩形微槽表面的沸腾换热性能,结果表明,从90°微槽表面到45°微槽表面,其换热性能逐渐增强,30°微槽表面的换热性能与45°微槽表面相比有所降低,具有45°倾角的微槽表面具有更好的换热性能。Jaikumar等[21]采用烧结涂层方法制备了宽度为762μm、深度为400μm及肋宽度为200μm的烧结涂层微槽道表面,研究了其在标准大气压下、以去离子水为工质时的沸腾换热性能。结果表明,在表面过热度为7.5 K时,全覆盖表面的临界热通量为3.1×106W·m-2,为光滑表面临界热通量的2.4倍;该表面最高表面传热系数为5.7×105W·m-2·K-1,为光滑表面最高表面传热系数的6.5倍。

由于气泡在槽道内长大过程中会阻碍液体向槽道底部补充,于是一些学者采用多孔介质金属制作了Ω形、方柱阵列等池沸腾换热表面来强化工质的回流[22-23]。Ω形微槽道能够增加沸腾表面的换热面积,提高气泡的脱离频率及促进工质的回流[24-26]。Deng等[26]以去离子水和乙醇为工质研究了具有Ω形微槽道的多孔介质表面的沸腾换热性能。结果表明,该结构能够显著减小沸腾表面起始沸腾时的表面过热度,使沸腾表面在以水和乙醇为工质时的换热性能与光滑表面相比分别增强了3.0倍和5.3倍。

许多学者的研究使池沸腾换热性能得到了提高,但仍存在较低表面过热度时热通量较低,制作工艺复杂的问题。从实际应用角度来考虑,在较低表面过热度条件下拥有更高热通量的表面具有更好的实际应用价值。通过对前人研究的总结,本文提出了一种具有梯形微槽道结构的表面,并对不同尺寸的梯形微槽道表面的池沸腾换热性能进行了可视化实验研究。

1 可视化实验设计

1.1 梯形微槽道表面

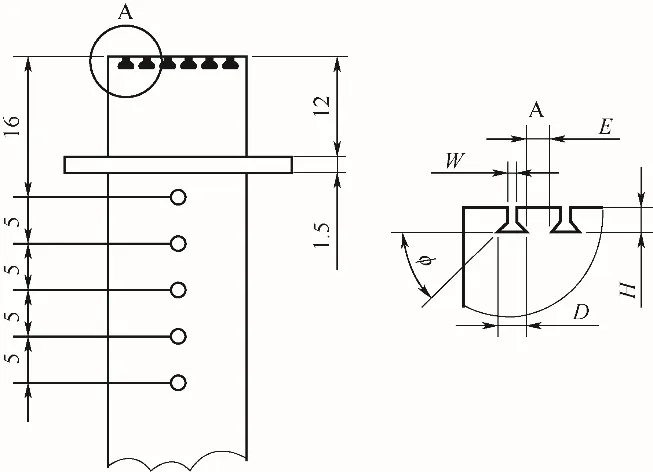

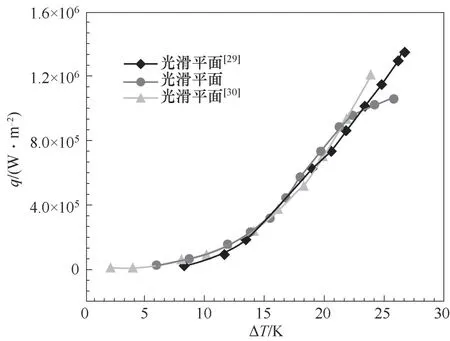

梯形微槽道表面的结构如图1所示,不同梯形微槽道表面的尺寸参数如表1所示,各梯形微槽道被加工在横截面为15.0 mm×15.0 mm的紫铜柱上表面。为了得到光滑表面,使用目数为1000(15μm)、2000(7.5μm)、3000(5μm)、4000(3.75μm)的砂纸对换热表面进行打磨,直至其表面粗糙度满足光滑平面条件(Ra<0.9μm),并依次用稀盐酸、丙酮、去离子水清洗微槽道表面并吹干。在紫铜柱上加工出五个间距为5.0 mm的圆孔用来设置热电偶。

图1 梯形微槽道表面的结构Fig.1 Structure of trapezoidal microchannel surface

表1 微槽道表面的结构尺寸Table 1 Structural dimensions of microchannel surfaces

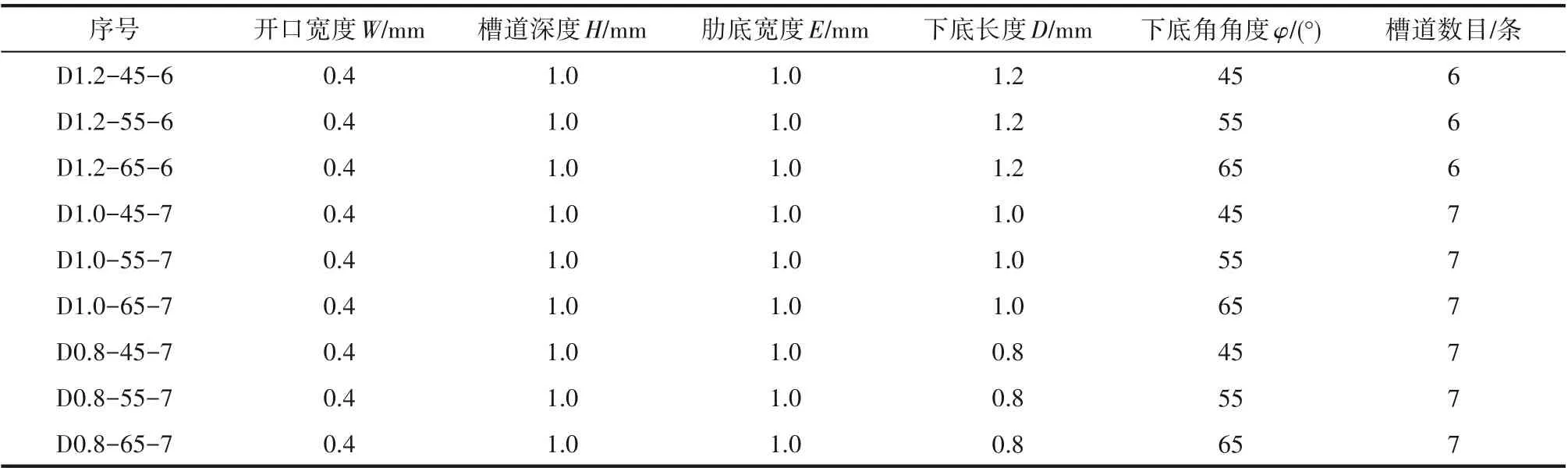

1.2 实验台搭建

实验系统如图2所示,包括主加热装置、温度监测系统、沸腾室、辅助加热器、冷凝系统、高速摄像系统。主加热装置由7个100 W加热棒组成,用来为沸腾表面提供热量。温度监测系统由7个K型热电偶、安捷伦34970A数据采集仪以及CHB702温度控制器组成,其中,5个K型热电偶被焊接在紫铜柱的孔内(从上到下分别为T1~T5),使热电偶准确测量相应位置温度;2个K型热电偶(T6、Tl)深入去离子水中,用来监测沸腾室内去离子水的温度。辅助加热器由4块硅胶加热片组成,用于保证沸腾室内去离子水始终处于饱和温度状态。冷凝系统由蛇形冷凝管和冷却水供给装置组成,其作用是对沸腾室内产生的蒸汽进行冷凝,以维持沸腾室内去离子水的量不变以及沸腾室内压力恒定。高速摄像系统由Phantom高速摄像机、光源、计算机组成,用来记录沸腾室内沸腾换热表面上的气泡行为。高速摄像机的拍摄速率为7000帧/秒,分辨率为384×288。实验获得的监测数据与图像被存储在计算机中。

图2 实验系统示意图Fig.2 Schematic diagram of experimental system

1.3 实验过程和数据处理

往沸腾室内注入去离子水,液面距离沸腾换热表面60.0 mm。用加热装置对去离子水进行加热,直至达到沸腾,维持沸腾状态3 min,然后,关闭加热器使去离子水自然冷却至室温。对此过程重复三遍,排除沸腾表面槽道内的气体。在实验中,主加热装置的起始功率为5 W,在每次调节加热功率后,当K型热电偶测到的温度值在10 min内波动小于0.2 K时,认为系统达到稳定状态。

在紫铜柱上测出5组温度数据(T1~T5),其呈现出一维线性分布,运用最小二乘法可得紫铜柱轴向的温度分布公式[27]:

式中,Ti为第i个测温点处紫铜柱的温度,℃;xi为第i个测温点到沸腾表面的距离,mm;β0为回归函数的截距;β1为回归函数的回归系数(斜率)。

紫铜柱的任何横截面上热通量都相等,沸腾表面的热通量可表示为:

式中,λ为紫铜的热导率,取为389 W·m-1·K-1。

沸腾表面的表面过热度为:

式中,Tw为沸腾表面的温度,℃;Tl为沸腾室内去离子水的温度,℃。

沸腾表面的表面传热系数h由热通量与表面过热度计算得到:

1.4 实验数据的不确定性

紫铜柱上各热电偶孔的位置误差为δΔx=±0.01mm;K型 热 电 偶 的 测 温 误 差 为δT=±0.3K。表面过热度、热通量、表面传热系数的相对误差采用误差传递计算方法[28]计算得出,其最大值均小于10%,处于可以接受的误差范围,实验结果是可靠的。

1.5 实验系统可靠性

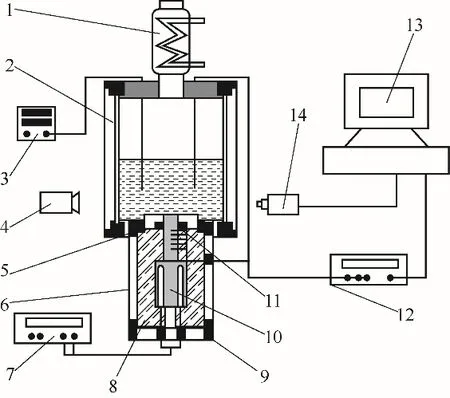

用实验获得的光滑表面的沸腾曲线与李兰兰[29]测出的光滑平面的沸腾曲线及利用Rohsenow的大容器饱和核态沸腾无量纲关联式[30]计算出的沸腾曲线作对比,来验证实验装置的可靠性。光滑平面的热通量随表面过热度变化曲线如图3所示,可以看出三条曲线基本一致,说明实验系统具有很高的可靠性。

图3 光滑平面的热通量随表面过热度变化曲线Fig.3 Heat flux varies with the surface superheat on the smooth surface

2 实验结果分析

在环境压力、以去离子水为工质并处于接近饱和温度的条件下,实验测试了9种梯形微槽道表面的强化沸腾换热性能,用来研究梯形微槽道表面的槽道尺寸对其热通量、表面传热系数的影响。

2.1 梯形微槽道表面的槽道尺寸对热通量的影响

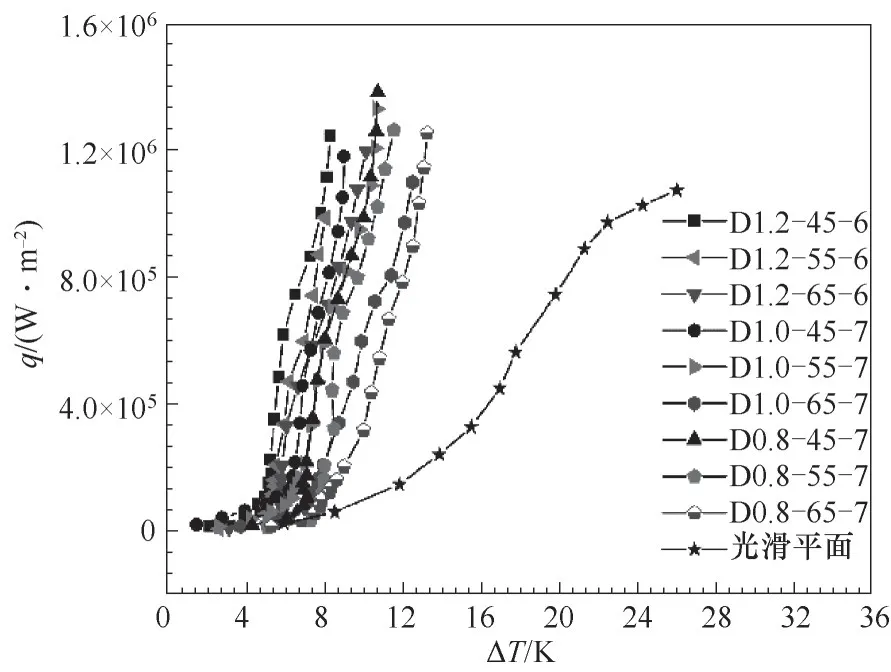

沸腾表面的热通量随表面过热度变化曲线如图4所示,从图中可以看出,D1.2-45-6表面的起始沸腾表面过热度为2.1 K;在ΔT=8.3 K时,其热通量为1.2×106W·m-2,该值约为相同表面过热度条件下光滑表面热通量的24.0倍。D0.8-65-7表面在ΔT=13.2 K时,其热通量为1.3×106W·m-2,为在此表面过热度下光滑表面热通量的6.2倍。由此可知,在较低的表面过热度时,梯形微槽道结构表面具有更好的换热性能。

图4 沸腾表面的热通量随表面过热度变化曲线Fig.4 Heat flux varies with the surface superheat on the boiling surface

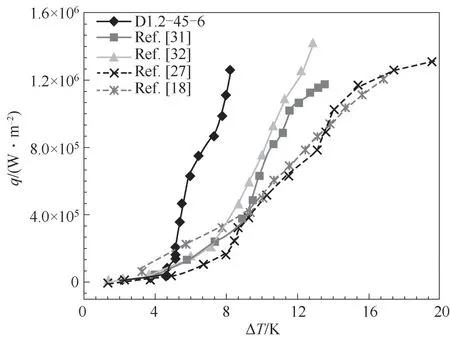

为了进一步验证梯形微槽道表面的池沸腾换热性能,本文选取四种不同的沸腾换热表面作对比,其在标准压力下、以去离子水为工质时的热通量随表面过热度变化曲线如图5所示。Jaikumar等[31]研究了槽宽0.3 mm、槽深0.4 mm、肋顶端覆盖烧结涂层表面的热通量随表面过热度变化情况;张楠[32]研究了槽宽0.6 mm、槽深0.9 mm多孔介质微槽道表面的热通量随表面过热度变化情况;郑晓欢[27]研究了超亲水表面的热通量随表面过热度变化情况;周述璋等[18]研究了槽深1.0 mm、槽宽0.4 mm、槽道个数为3个、相邻槽道夹角为45°表面的热通量随表面过热度变化情况。从图5中可以看出,在较低表面过热度时,D1.2-45-6表面的换热性能与其他表面相近。在ΔT=8.3 K时,D1.2-45-6表面的热通量为1.2×106W·m-2,其他表面的热通量均在4.0×105W·m-2以下,为其他表面热通量的3倍以上。与其他表面相比,D1.2-45-6表面的沸腾换热性能更好,梯形微槽道表面具有良好的沸腾换热性能。

图5 热通量随表面过热度变化曲线Fig.5 Heat flux curve with surface superheat

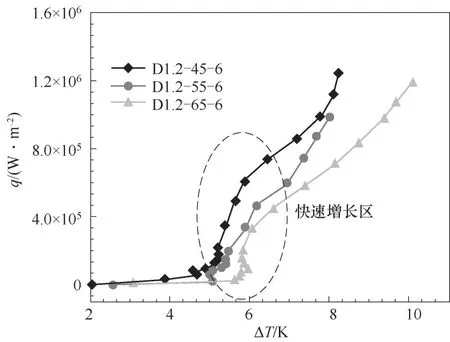

2.1.1 梯形微槽道表面下底角角度对热通量的影响 图6为D=1.2 mm表面的热通量随表面过热度变化曲线图,从图中可以看出:

图6 D=1.2 mm表面的热通量随表面过热度变化曲线Fig.6 Heat flux varieswith the surface superheat on the surface of D=1.2 mm

(1)在ΔT<5 K时,D1.2-45-6表面的沸腾换热曲线略高于其他两种表面,D1.2-55-6表面的沸腾换热曲线与D1.2-65-6表面基本一致。在D=1.2 mm的表面中,φ=45°、55°、65°三种结构表面的起始沸腾表面过热度分别为2.1、2.6、3.1 K。φ=45°表面的起始沸腾表面过热度较低。对于梯形微槽道表面,其微槽道横截面周长与槽道开口长度之比较大,使槽道内的换热表面积相对较大,热通量较高,槽道内部工质的温度较为接近壁面温度,更容易产生汽化核心。梯形微槽道下底角处容易俘获气体且下底角角度较小的槽道俘获气体的能力更强,更容易产生气泡,导致φ=45°表面在低表面过热度时具有更好的换热性能。

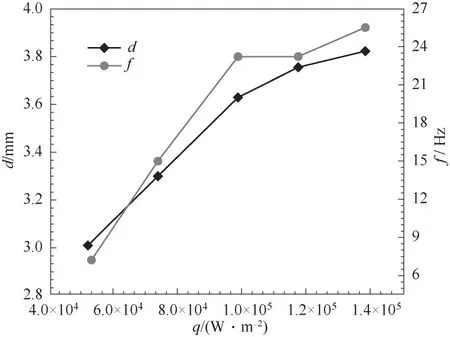

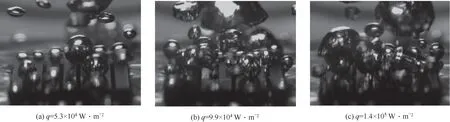

(2)在5 K<ΔT<6 K时,随着表面过热度的提高,三种表面的热通量快速增加。在快速增长区内,随着表面过热度的提高,三种表面的槽道内部活化核心数目增加、气泡脱离直径增大、气泡脱离频率增加。以D1.2-65-6表面为例,对于某个成核位点,使用“米”字方法,从四个方向测量气泡直径,重复测量五次并取其平均值为该位点气泡脱离直径;通过测量该成核位点处生成30个气泡所用时间来计算该位点处气泡生成频率。然后对五个成核位点的气泡脱离直径与气泡脱离频率取平均值,作为该表面此热通量下的气泡脱离直径和气泡脱离频率。D1.2-65-6表面上气泡的脱离直径(d)与脱离频率(f)随着热通量变化曲线如图7所示,可以看出,随着热通量的提高,沸腾表面上气泡的脱离直径和脱离频率都在增加。这种现象解释了此阶段沸腾表面的热通量快速提高的原因。在气泡的脱离直径和脱离频率增加到一定程度之后,其增加速度减缓。产生这种现象的原因是:此阶段,沸腾表面的表面过热度增量较小,气泡生长过程中吸收的热量增加缓慢,使气泡的脱离直径和脱离频率增加速度降低。此时,沸腾换热性能的增强主要依赖于活化核心数目的增多。D1.2-65-6表面上的气泡生成状态如图8所示,可以看出,随着热通量的提高,沸腾表面上产生的气泡数目增多且气泡间出现融合现象。因此,随着表面过热度的增加,D1.2-65-6表面的气泡增多,脱离直径增大,脱离频率提高,使其热通量快速提高。产生该现象的原因是:D1.2-45-6表面的下底角角度更小,对气体的俘获能力更强,更容易产生气泡,致使其能在更低的表面过热度情况下产生更多的活化核心,进而获得更好的换热性能。

图7 D1.2-65-6表面上气泡的脱离直径与脱离频率随着热通量变化曲线Fig.7 Bubble detachment diameter and detachment frequency vary with heat flux on the surface of D1.2-65-6

图8 D1.2-65-6表面上的气泡生成状态Fig.8 Bubble formation state on the surface of D1.2-65-6

(3)在ΔT>6 K时,三种表面的沸腾曲线呈现出D1.2-45-6表面最高、D1.2-55-6表面次之、D1.2-65-6表面最低的情况。在ΔT=8.3 K时,D1.2-45-6表面的热通量为1.2×106W·m-2;在ΔT=10.1 K时,D1.2-65-6表面的热通量为1.2×106W·m-2,两者相差1.8 K。沸腾表面的活化核心达到一定数量后,不能够持续增加,要获得更强的换热能力需要提高其表面过热度,以此来加快气泡生长。此阶段,气泡已经在整个换热表面产生,活化核心数目基本保持不变,影响沸腾换热性能的主要因素为气泡的生成速率。工质的回流速度对于气泡生成具有很大影响,回流速度越快越有利于气泡的生成与脱离。经电火花线切割之后的紫铜表面呈现出弱亲水性[33],使梯形微槽道的下底角处对去离子水具有较强的毛细作用力,且夹角越小毛细作用力越强。D1.2-45-6表面的下底角较小,具有更强毛细作用力,工质回流速度最快,具有更强的换热性能。

综上所述,对于D=1.2 mm的梯形微槽道表面,当其具有较小的下底角时,更容易产生气泡且工质回流速度更快,使其具有更好的沸腾换热性能。

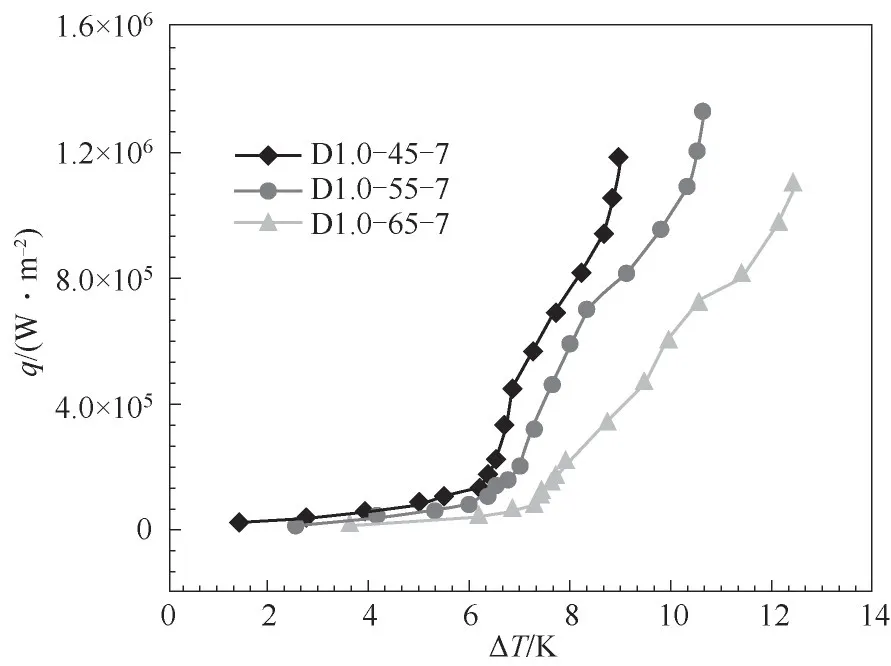

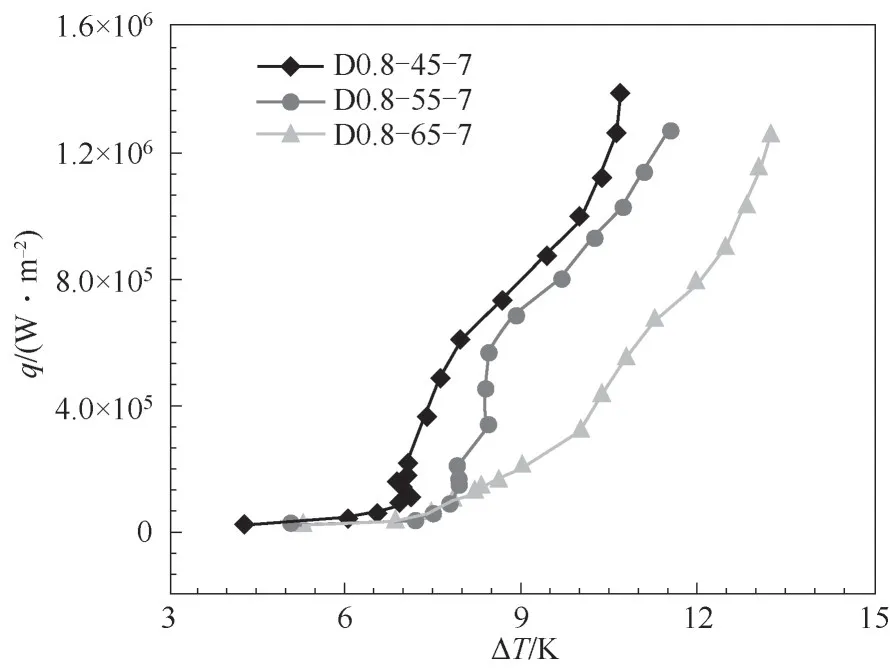

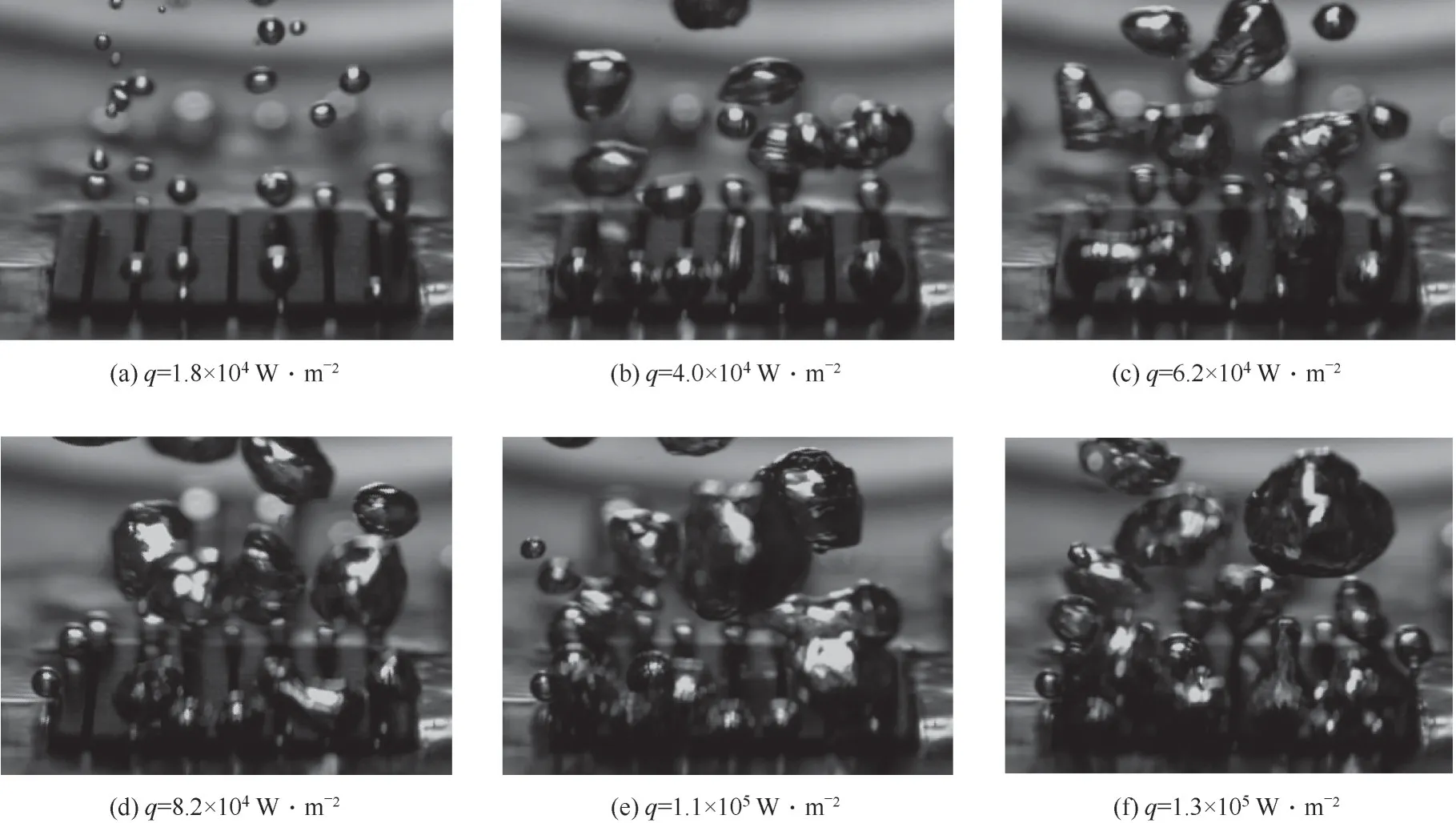

图9、图10分别为D=1.0 mm表面和D=0.8 mm表面的热通量随表面过热度变化曲线图,从两图中可以看出:在D=1.0 mm的表面中,φ=45°、55°、65°三种结构表面的起始沸腾表面过热度分别为1.4、2.5、3.7 K。在D=0.8 mm的表面中,这三种结构表面的起始沸腾表面过热度分别为4.3、5.1、5.2 K。在相同下底长度的梯形微槽道表面中,具有较小下底角的表面的起始沸腾表面过热度更低。产生这种现象的原因是:具有较小下底角的梯形微槽道表面对气体的俘获作用更强,更容易激活活化核心,产生气泡。虽然梯形微槽道表面可以在较低的表面过热度下达到核态沸腾状态,但在开始阶段热通量增加速度较慢。对于这种现象,本实验利用Phantom高速摄像机记录了各沸腾表面的气泡生成过程。通过观察各梯形微槽道表面在不同表面过热度情况下气泡生成状态得出,随着沸腾表面的表面过热度增加,气泡数量增多,脱离直径增大,脱离频率提高。此现象与前人[32]所得结论一致,不做赘述。在较低表面过热度时,随着表面过热度的提高,沸腾表面开始产生气泡,形成核态沸腾。以D1.0-45-7表面为例,图11为不同热通量下D1.0-45-7表面气泡生成状态图,可以看出,梯形微槽道表面的起始沸腾位置在微槽道两端位置。随着表面过热度的增加,槽道两端气泡生成加快,沸腾表面中心位置气泡较少。由此可知,梯形微槽道表面的槽道两端更容易产生气泡,表面中心位置产生气泡较难。产生这种现象的原因是:梯形微槽道表面的槽道深度为1.0 mm、开口宽度为0.4 mm,气泡在表面中心区域的脱离阻力较大,而梯形微槽道两端位置气泡的脱离阻力较小,导致气泡更容易在梯形微槽道两端生成与脱离。

图9 D=1.0 mm表面的热通量随表面过热度变化曲线Fig.9 Heat flux varies with the surface superheat on the surface of D=1.0 mm

图10 D=0.8 mm表面的热通量随表面过热度变化曲线Fig.10 Heat flux varies with the surface superheat on the surface of D=0.8 mm

图11 不同热通量下D1.0-45-7表面气泡生成状态Fig.11 State of bubble formation on D1.0-45-7 surface under different heat flux

对比图6、图9和图10可知,不同下底长度的梯形微槽道表面的换热性能为:φ=45°表面>φ=55°表面>φ=65°表面。较小的下底角可以对气体产生更强俘获作用,有利于气泡的生长以及产生较强的毛细作用力,有利于工质的回流,从而使沸腾换热表面具有更低的起始沸腾表面过热度及在较高表面过热度时具有更高的热通量。

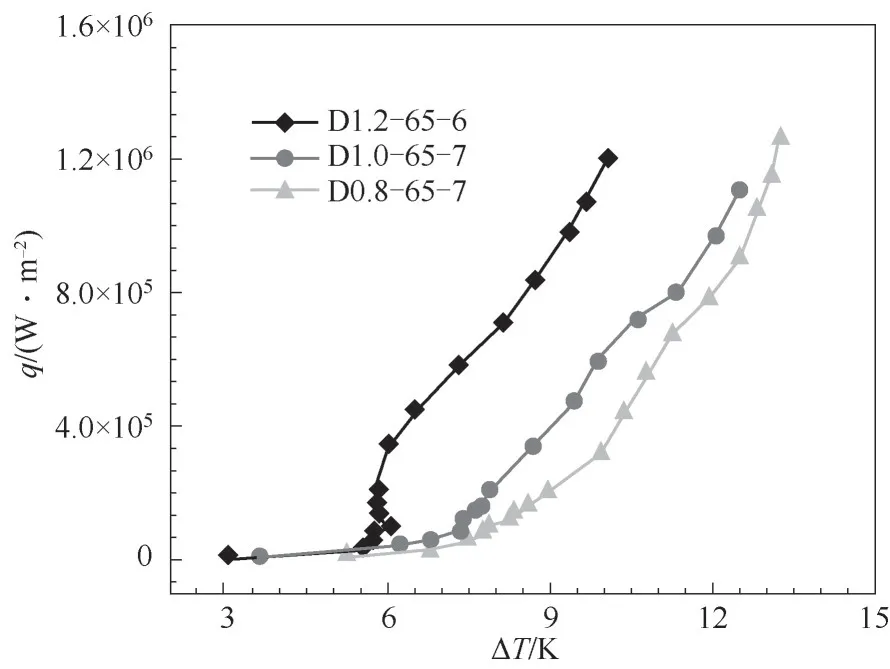

2.1.2 梯形微槽道表面下底长度对热通量的影响图12为φ=65°表面的热通量随表面过热度变化曲线图,从图中可以看出:在φ=65°的表面中,D为1.2、1.0、0.8 mm的三种结构表面的起始沸腾表面过热度分别为3.1、3.7、5.2 K。D=1.2 mm表面具有最低的起始沸腾表面过热度,D=0.8 mm表面具有最高的起始沸腾表面过热度,即下底长度较大的表面具有较低的起始沸腾表面过热度。随着表面过热度的增加,在ΔT=5.8 K时,D1.2-65-6表面的热通量开始快速提高;在ΔT=7.3 K时,D1.0-65-6表面和D0.8-65-6表面的热通量才开始快速提高;与D1.2-65-6表面相比,后两者的热通量增速明显较低。从整体来看,D1.2-65-6表面具有最好的沸腾换热性能,D1.0-65-7表面次之,D0.8-65-7表面最差。产生以上现象的原因是:随着下底长度的增加,梯形微槽道下底角的深度增加,下底角处的周长增加。在相同表面过热度时,微槽内的热通量更高,下底角处对气体的俘获能力增强,有利于气泡的生长融合,故D=1.2 mm表面的起始沸腾表面过热度更低且在低的表面过热度时能够产生更多的气泡,使热通量快速提高。同时,根据毛细作用力的性质可知,较大润湿周长将产生较大毛细作用力。较大的下底长度使下底角处的周长增大,增强了下底角处的毛细作用力,有利于液态工质回流,在表面过热度较高时能够更快产生气泡,使梯形微槽道表面达到更高的热通量。因此,D1.2-65-6表面具有更好的沸腾换热性能。

图12 φ=65°表面的热通量随表面过热度变化曲线Fig.12 Heat flux varies with the surface superheat on the surface ofφ=65°

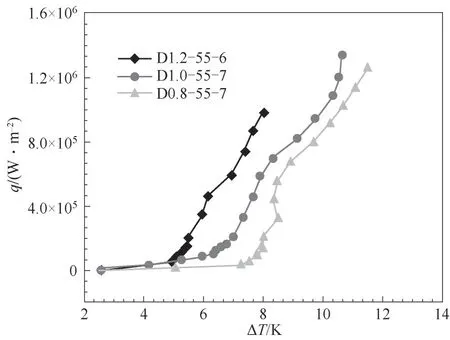

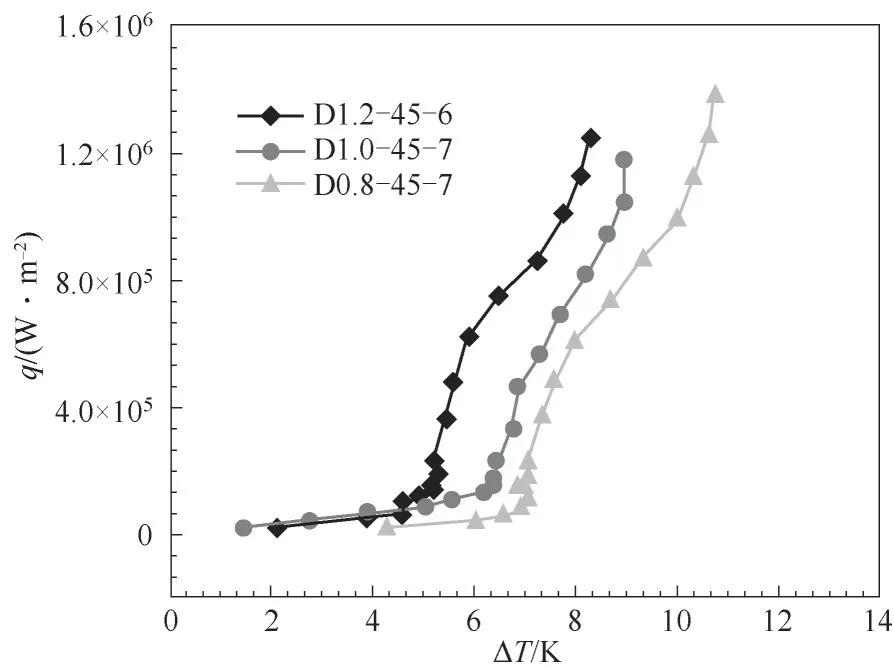

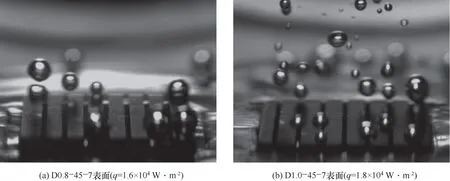

图13、图14分别为φ=55°、45°两种结构表面的热通量随表面过热度变化曲线图,从两图中可以看出:在较高热通量时,φ=45°、55°两种结构表面的沸腾换热曲线呈现出的规律与φ=65°表面相同。在低热通量时,通过对比图12~图14可以得出,当梯形微槽道表面的下底角角度一定时,D=1.2 mm表面与D=1.0 mm表面的起始沸腾表面过热度相差不大,均明显低于D=0.8 mm表面的起始沸腾表面过热度。D1.0-45-7表面的起始沸腾表面过热度为1.4 K,D0.8-45-7表面的起始沸腾表面过热度为4.3 K,两者相差2.9 K。图15为D1.0-45-7表面与D0.8-45-7表面气泡生成状态图,从图中可以看出,在两者热通量相差不大时,气泡均在槽道两端位置生成,D1.0-45-7表面产生的气泡数量和脱离频率明显高于D0.8-45-7表面。两者气泡脱离直径基本一致,而D1.0-45-7表面的气泡脱离频率为25.1 Hz,D0.8-45-7表面为6.3 Hz。产生这种现象的原因是:D1.0-45-7表面具有较大的下底长度,对气体的俘获作用更强,有利于气泡的生成,导致其起始沸腾表面过热度更低。

图13 φ=55°表面的热通量随表面过热度变化曲线Fig.13 Heat flux varies with the surface superheat on the surface ofφ=55°

图14 φ=45°表面的热通量随表面过热度变化曲线Fig.14 Heat flux varies with the surface superheat on the surface ofφ=45°

图15 D1.0-45-7表面与D0.8-45-7表面气泡生成状态Fig.15 Bubble formation states on surface of D1.0-45-7 and D0.8-45-7

2.2 梯形微槽道表面的槽道尺寸对表面传热系数的影响

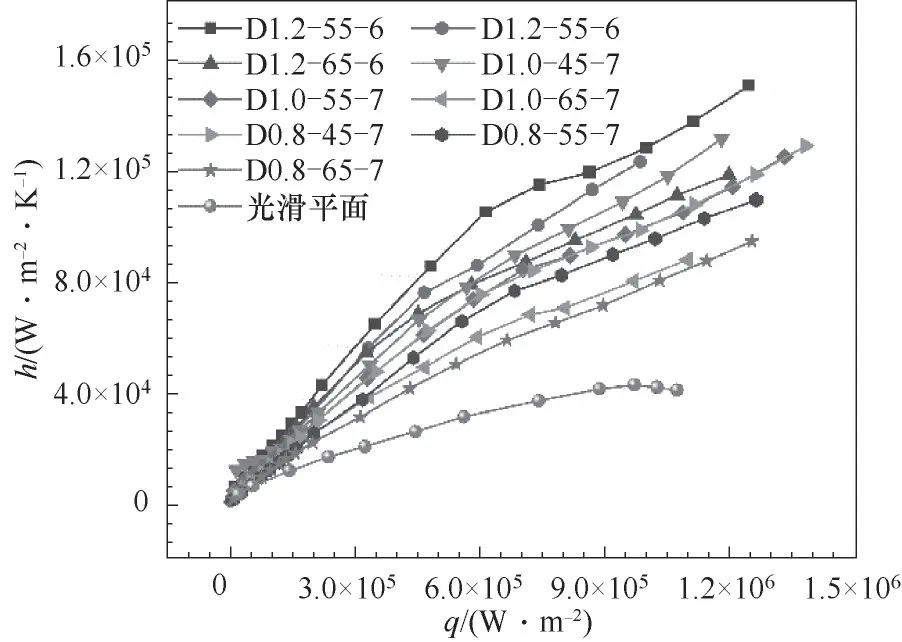

图16是沸腾表面的表面传热系数随热通量变化曲线图,从图中可以看出,随着热通量的增加,各种表面的表面传热系数均在逐渐提高,增加速度逐渐变慢。当下底长度、热通量一定时,随着下底角角度的减小,梯形微槽道表面的表面传热系数增大;下底角度、热通量一定时,随着下底长度的增大,梯形微槽道表面的表面传热系数增大。这是由于下底长度增大、下底角角度减小可以增强微槽道内气泡的生长和工质的回流,使梯形微槽道表面可以更快产生气泡,具有更高的表面传热系数。

图16 沸腾表面的表面传热系数随热通量变化曲线Fig.16 Heat transfer coefficient varies with the heat flux on the boiling surface

各梯形微槽道表面的表面传热系数均高于光滑表面。光滑表面在热通量为1.1×106W·m-2时有最大表面传热系数(3.9×104W·m-2·K-1)。各梯形微槽道表面的热通量达到实验的最大值时,取得最大表面传热系数的为D1.2-45-6表面,其在热通量为1.2×106W·m-2时的表面传热系数为1.5×105W·m-2·K-1,为光滑表面最大表面传热系数的3.8倍;取得最小表面传热系数的表面为D0.8-65-7表面,其在热通量为1.3×106W·m-2时的表面传热系数为9.5×104W·m-2·K-1,为光滑表面最大表面传热系数的2.4倍。此阶段,沸腾表面的热通量较高,活化核心数目基本保持不变,工质的回流速度对气泡生长的影响增强。与光滑表面相比,梯形微槽道表面的下底角处提供较强毛细作用力,可以加快工质回流。下底长度较大、下底角角度较小的梯形微槽道表面能够提供更强的毛细作用力,工质回流速度更快。因此,D1.2-45-6表面的表面传热系数更大。由此可知,当梯形微槽道表面具有较大的下底长度、较小的下底角时,可以获得更高的表面传热系数,使其具有优良的沸腾换热性能。

3 结 论

本文提出了一种新型的具有梯形微槽道结构的表面,研究了不同尺寸的梯形微槽道表面在环境压力下去离子水的饱和池沸腾换热性能,并利用Phantom高速摄像机记录了沸腾表面气泡的生成情况。通过对不同沸腾换热表面性能的对比分析,得出以下结论。

(1)梯形微槽道表面具有较低的起始沸腾表面过热度。在实验测试的表面中,梯形微槽道表面起始沸腾表面过热度范围为1.4~5.2 K,而光滑表面的起始沸腾表面过热度为5.9 K。

(2)在较低表面过热度的情况下,梯形微槽道表面能达到较高的热通量。实验中,梯形微槽道表面所达到的最大热通量为相同表面过热度条件下光滑表面热通量的6.2~24.0倍。梯形微槽道表面的下底角能够俘获气体、增加槽内表面积和产生较强的毛细作用力,有利于气泡的生成和液态工质回流,从而大大提高了沸腾换热性能。

(3)具有较小下底角角度和较大下底长度的梯形微槽道表面可以获得更强的沸腾换热性能。下底角角度越小、下底长度越长,梯形微槽道结构俘获气体的能力和毛细作用力越强,有利于汽化核心的生成与液态工质的回流,使梯形微槽道表面具有更强的池沸腾换热性能。

符号说明

d——气泡脱离直径,mm

h——表面传热系数,W·m-2·K-1

T1~T5——K型热电偶测得的紫铜柱孔内温度,℃

T6——CHB702温控器的监测温度,℃

——以嘉兴市为例