静电纺丝纤维对煤基气体污染物脱除研究进展

冯宇,张鑫,张曼,王建成,阎智锋,李甫,费鹏飞,卢建军,,米杰

(1太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西太原 030008;2太原理工大学轻纺工程学院,山西晋中 030600;3山西新华防化装备研究院有限公司,山西太原 030000)

引 言

20世纪90年代以来,中国经济飞速增长,伴随着城市人口的增加和特大城市的出现,导致了能源消耗激增和污染物排放量大幅度增长[1]。以煤炭为主要代表的化石能源在加工转化过程中会产生PMs、CO2、NOx、H2S、SO2、VOCs等各种污染物[2-6]。近年来,严格的环境法律法规要求各个行业寻求有效的技术来去除或回收各种化学转化过程中存在的污染物[7]。

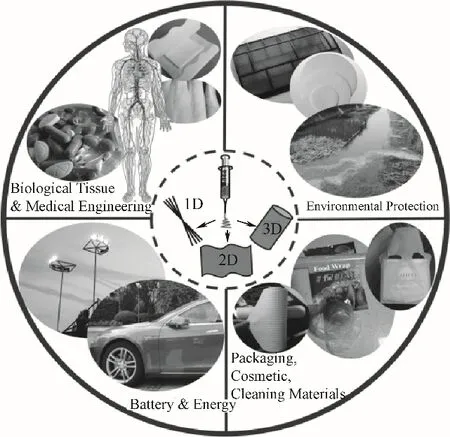

随着纳米技术的出现,学者们对探究纳米材料独特的结构性能表现出越来越浓厚的兴趣。人们对纳米材料制造技术理解的不断加深,使纳米技术进入了一个飞速发展的时期。这也给纤维材料带来了一个新的概念:纳米纤维。纳米纤维是指纤维自身尺度在纳米级或其中包含纳米尺度的组分单元[8]。静电纺丝是一种生产纳米纤维高效便捷的技术,利用静电力生产从亚微米到纳米尺度的聚合物纤维材料。到目前为止,已经有约100种不同的聚合物被电纺成纳米纤维,其中既有人工合成的,也有天然的。静电纺丝纳米纤维与常规纤维相比,具有更小的直径和更大的比表面积、更高的孔隙率、均一性好等优点,已成功应用于催化载体、光学电子、药物缓释、医学支架、国防安全等各个领域[9-11]。静电纺丝纳米纤维的应用示意图如图1所示[12]。如今,日益严重的环境问题逐渐引发人们的重视。不断加剧的空气污染几乎影响到世界上所有的地区和国家,给人体健康带来严重威胁,被列为可持续发展议程中需要优先解决的事项。根据世卫组织的统计显示,世界上91%的人口生活在空气质量低于WHO指标的区域[13-14]。纳米纤维材料具有可调的孔隙率、高的比表面积、良好的可加工性等特点,使其在气体污染物的脱除方面表现出巨大的应用潜力。

图1 静电纺丝纳米纤维的应用示意图[12]Fig.1 Schematic diagram of the application of electrospun nanofibers[12]

在过去的十几年中,科研工作者们在静电纺丝纳米材料脱除煤基气体污染物和颗粒物方面做了大量的研究和工作,本文综述了采用静电纺丝纤维脱除PMs、CO2、H2S、SO2、NOx、VOCs等煤基气体污染物的研究进展,阐述了静电纺丝技术的基本原理和影响因素,并对静电纺丝纤维脱除煤基气体污染物的基本原理以及提高其脱除能力的相关策略进行了分析。最后,对静电纺丝纤维脱除煤基气体污染物的研究进展进行了总结,并对静电纺丝技术的工业化应用和煤基气体污染物脱除的前景与挑战进行了展望。

1 静电纺丝技术

1.1 静电纺丝技术基本原理

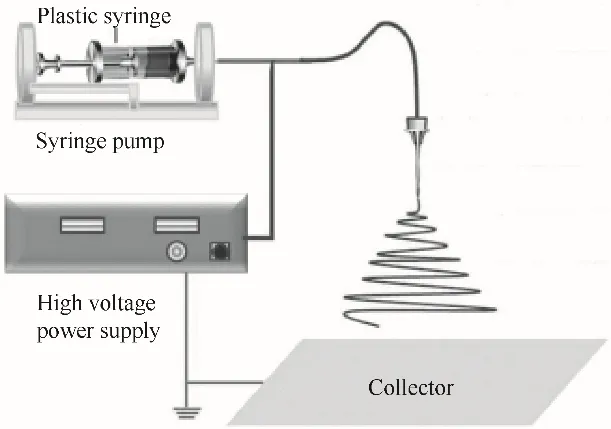

常见的静电纺丝装置主要由高压直流电源,喷头及注射器和收集器三部分组成,如图2所示[15]。

图2 静电纺丝装置示意图[15]Fig.2 Schematic diagramof electrospinning device[15]

静电纺丝是一个带电流体动力学过程。首先利用高压电源使纺丝液带上某种极性的电荷[16-17],使得维持在喷头末端的聚合物液滴受到电场作用,当外加的电场逐渐增大到临界值时,喷头末端的液滴变成圆锥形(即泰勒锥)。当液滴与收集器间异种电荷的相互作用力超过了液滴自身产生的表面张力时,泰勒锥的末端就会喷出射流并在喷头末端和收集器之间的空间中发生快速拉伸,其中的溶剂在拉伸过程中挥发,最终在收集器上固化成聚合物纤维[18-19]。

1.2 静电纺丝技术的发展历史和现状

本质上,静电纺丝可以认为是静电雾化技术的一种变体,二者都依赖于使用高压来喷射液体射流,主要区别在于所用液体的黏度、黏弹性以及射流的行为[20-23]。从1964年到1969年,Taylor发表了一系列开创性的论文,展示了如何数学化地描述和模拟聚合物溶液或熔体液滴在强电场作用下从球形到锥形的形状变化[24-28]。

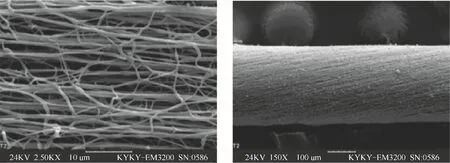

21世纪初,静电纺丝开始受到越来越多的关注,通过使用新材料,多样的复合材料以及制造陶瓷纳米纤维等使得电纺得到进一步发展[29-30]。值得注意的是,研究人员开发了几种对纳米纤维进行排列的方法,论证了将纳米纤维的尺寸、结构、组成、形态等产生的不同性能结合起来的可行性[31-32]。近几年,还出现了关于静电纺丝纳米纤维连续纱线制备的报道[33],Minaei等[34]以PEO/酪蛋白溶液作为纺丝液进行静电纺丝,并对常规收集装置进行改造,制备了纳米纤维纱线,其扫描电镜图如图3所示。从2010年开始,以多针静电纺丝和无针静电纺丝为基础的工业生产线的研究报道逐渐增多,着眼于实现静电纺丝纳米纤维的工业化大批量生产。纳米纤维材料应用范围变得更加宽泛,从工业用品到民用产品。

图3 PEO/酪蛋白溶液制备纳米纤维纱线的SEM图像[34]Fig.3 SEM images of nanofiber yarn produced from PEO/casein solution[34]

1.3 静电纺丝工艺参数

静电纺丝过程受许多参数的影响,大致可分为三类:纺丝液性质、过程参数和环境参数。纺丝液性质包括黏度、浓度、电导率、聚合物的相对分子质量、表面张力等;过程参数包括外加电压、喷头的内径、纤维接收距离和纺丝液注射速度等;环境参数包括环境的湿度和温度等。这些参数中的每一个发生改变都会使电纺纤维的结构形貌产生一定的变化。因此,为了合理配置这些参数以制备结构理想、性能优异的聚合物纳米纤维材料,需要明确这些参数变化对最终材料带来的影响。

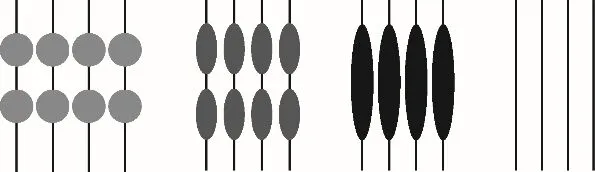

1.3.1 纺丝液性质 静电纺丝过程依赖于带电射流的单向拉伸作用,纺丝液浓度的变化对带电射流的拉伸有显著影响。在静电纺丝过程中,纤维的形成需要一个临界溶液浓度。研究表明,在溶液浓度过低的情况下,由于黏弹力不足以克服电荷间的排斥力,导致纤维射流破碎成液滴,只能得到聚合物微粒或纳米颗粒[35]。随着溶液浓度的增大,出现混合珠粒和纤维状物,进一步增大浓度,珠粒的形状由球形逐渐变为纺锤形再到棒形,最终由于黏性阻力的增大,形成直径均匀的纤维[36-37]。珠粒形貌变化随溶液浓度增大的示意图如图4所示[38]。若浓度过大(即超过临界值)会阻碍溶液在喷头的流动(纺丝液在喷头的末端迅速干燥并形成阻塞),进而使得纺丝过程中断产生有缺陷的纤维状物或微珠[39]。因此,对于不同聚合物溶液的静电纺丝工艺而言,应当存在一个最佳的溶液浓度范围。在相同聚合物的情况下,溶液的浓度取决于溶剂的比例,并且在相同溶剂的情况下与聚合物的分子量有关。

图4 珠粒的形貌变化随溶液浓度增大的示意图[38]Fig.4 Schematic diagram of the change of bead morphology with theincrease of solution concentration[38]

聚合物的相对分子质量是决定能否获得纳米纤维的关键参数之一。静电纺丝的原料通常是高分子量的聚合物,观察发现,聚合物分子量太低纺丝中不能获得直径均匀的纤维状物,而分子量过高所需的外加电压则越大且纺得纤维的平均直径往往更大。研究人员的实验结果表明,在保持其他参数不变的情况下,降低聚乙烯醇的相对分子质量会使纤维中形成珠状结构,提高分子量首先产生光滑的均匀纤维,而分子量的进一步提高则会形成直径更大的带状纤维[40]。聚合物的相对分子质量反映了其分子链在溶液中的缠结作用强度,与黏度的大小密切相关,通常,在聚合物浓度相同的情况下,溶液的黏度倾向于与分子量呈比例。Tan等[41]发现低浓度的高分子量聚乳酸溶液也可产生满足纺丝所需的缠结作用强度,提供足够的溶液黏度,并抑制表面张力带来的影响,使得纺丝过程顺利进行。若聚合物分子间的其他作用能够替代分子链间的缠结作用,也能将其电纺成纳米纤维。已有研究人员将与低聚物分子量大小相当的磷脂通过静电纺丝工艺制成了纳米纤维膜[42]。聚合物的相对分子质量对溶液的流变性能和介电性能也有一定的影响。

静电纺丝过程中,溶液黏度在决定纤维尺寸和形态方面起着至关重要的作用。不同类别的聚合物溶液都有获得高质量纳米纤维所需的最佳溶液黏度范围,在太低的溶液黏度下,溶剂分子会在表面张力的作用下凝结,无法得到连续柔软的纤维,而过高的黏度只能喷射出粉状物。对于低黏度溶液,在高于临界浓度时仅会形成串珠状结构的纤维,此时纤维的结构和形貌受溶液浓度的影响较大。在一项用于去除水溶液中铜(Ⅱ)离子的静电纺丝聚丙烯酸(PAA)纳米纤维膜制备的研究中[43],对不同浓度的电纺纯PAA纳米纤维观察表明,溶液浓度为10%(质量)时,仅有微珠生成,随着溶液浓度的增加,有部分纤维状产物形成,但仍有大量微珠存在,当浓度增加到25%(质量)时,观察到平均直径为(614±13)nm的纤维结构。聚合物纤维形态随溶液黏度增大时的演变与其随溶液浓度增大时的变化类似。以电纺聚环氧乙烷纤维为例,其纤维形态随溶液黏度增大的SEM图像如图5所示[44]。

图5 电纺聚环氧乙烷纤维形态随溶液黏度增大的SEM图(从左至右依次增大)[44]Fig.5 SEMimages of electrospun polyethylene oxide fibers with increasing solution viscosity(increase from left to right)[44]

电纺过程需要借助于流体表面电荷之间的库仑力和外加电场的作用力。泰勒锥的形成在很大程度上取决于由外加电场产生的射流表面电荷间的静电力(与流体表面相切的电场分量产生的静电力)。导电的聚合物溶液有足够的自由电荷移动到流体表面,从而形成泰勒锥并启动静电纺丝过程。溶液的导电率主要取决于聚合物类型、所用的溶剂和加入的盐的电离程度。已经发现,随着溶液电导率的增大,静电纺丝纳米纤维的直径明显减小,而溶液电导率过低,将会导致射流上的静电斥力不足,以至于射流伸长不充分而无法产生直径均匀的纤维,甚至可能会出现珠粒或串珠状纤维。Hayati等[45]的研究表明,在强电场存在下,高电导率的溶液喷出的射流在拉伸过程中弯曲不稳定性会增大,并且所得到的纤维直径分布较宽。把盐添加到聚合物溶液中,盐会电离成正负离子从而增加溶液电导率。这种方法被用于许多聚合物溶液的静电纺丝,例如PEO、PVA、PAA等,盐的加入不仅使纤维的均匀性增强,并且有利于纤维直径的减小,同时所添加盐的种类和添加量也会影响纤维的形貌。

1.3.2 过程参数 在纺丝液上施加电荷使其在外部电场作用下受到电场力,随着电压增大,所受到的电场力作用也逐渐增强,只有外加电压大于临界电压时,才能使纺丝液喷出并且固化成纤维状。关于外加电压变化对纤维直径带来的影响,学者们的观点存在一些差异。有学者认为外加电压的增加使得液体射流上的电场力作用增强,纤维会得到更加充分的拉伸并且射流速度加快也加速了溶剂的蒸发,能得到更细的电纺纤维。但也有研究表明当施加更高的电压时,射流的速度会明显提高以至于来不及充分拉伸,泰勒锥的形状也会变小导致不稳定,这时会得到珠粒或串珠状纤维[46-47]。Megelski等[48]在实验中观察到聚苯乙烯的纤维尺寸随着纺丝电压的降低而增加,但纤维中孔的形成没有明显变化。

纺丝液注射速度直接影响射流的速度和物料的传输速率。相对低的纺丝液注射速度会使射流中的溶剂得以充分挥发。若聚合物溶液注射的速度太快,射流在未到收集器之前受到的拉伸作用微弱并且作用时间较短,会生成带状结构的纤维或形成的纤维中含有较多的珠粒,主要归因于溶剂的不完全蒸发和射流在针与收集器之间的不充分拉伸[49]。纺丝液注射速度对纤维形貌的影响与其他参数的设置同样密切相关。

与外加电压、溶液黏度和纺丝液注射速度类似,纤维接收距离也随着聚合物溶液体系的不同而相应变化。许多科研人员探讨了接收距离对纤维的影响,得出的结论是,当喷头到收集器之间的距离保持较小时,会形成直径相对较大且有缺陷的纤维状物,而当喷头到收集器之间的距离逐渐增大时,纤维的直径会下降[50]。然而,在某些情况下,随着喷头和收集器之间距离的改变,没有观察到纳米纤维形态的变化[48]。

喷头为射流的形成提供基点。在内径较小的喷头中,黏度太高的聚合物溶液无法顺利流动到喷头的末端,影响纺丝过程的顺利进行,还可能会使得喷头堵塞中断纺丝过程。科研人员发现,当溶液黏度适中时,内径大的喷头容易发生堵塞,并且所得的纤维中有珠状物,相反,内径较小的喷头则不会发生这种情况且能获得连续的纤维[51]。研究人员分析认为,液滴的表面张力随着喷头内径的减小而增大,当电场强度一定时,初始加速度和平均速度随着喷头内径的减小而减小,使得从喷头末端到纤维收集装置的喷射飞行时间以及带电射流劈裂和伸长的机会增加[52]。

1.3.3 环境参数 环境湿度会影响射流中溶剂的挥发速率,从而控制带电射流的固化过程造成纳米纤维直径和形貌的变化。Pelipenko等[53]电纺了PVA、PEO、PVA/HA、PEO/CS的对应溶液,研究了湿度变化给纳米纤维直径造成的影响。观察到,随着湿度从4%增加到60%,纳米纤维的直径从667 nm减小到161 nm(PVA)和从252 nm减小到75 nm(PEO)。对于混合溶液,其电纺纤维直径下降更明显,湿度由4%增加至50%,PVA/HA纳米纤维直径由231 nm降至46 nm,PEO/CS纳米纤维直径由231 nm降至46 nm,湿度的进一步增加则会形成微珠或串珠状纤维。归因于湿度较高时,减缓了溶剂挥发速率,射流上电荷存在的时间变得更长从而受到的拉伸时间增加。当静电纺丝中使用两种溶剂时,环境的湿度对于多孔纳米纤维的形成也起着重要作用。Bae等[54]使用PMMA和二元溶剂体系(DCM∶DMF=8∶2)制备多孔纳米纤维。DCM较DMF更易挥发,两种溶剂挥发速率的不同会产生降温效应,使得空气中水蒸气冷凝成水滴并落在纤维上与纤维中的DMF相溶,当溶剂和纤维上的水滴完全挥发后,形成了多孔的PMMA电纺纤维。

环境温度通过两种效应来影响纳米纤维的平均直径:一是增大溶剂的挥发速率,二是减小溶液黏度,二者共同作用导致纤维的平均直径下降。Mit-Uppatham等[55]研究了在25~60℃范围内,温度对静电纺聚酰胺-6纤维的影响,研究发现,聚酰胺-6溶液的黏度与温度之间呈现反比关系。De Vrieze等[56]以醋酸纤维素(CA)和聚乙烯吡咯烷酮(PVP)为原料研究湿度和温度对纳米纤维形成和性能的影响,也得到了类似溶液黏度与温度之间呈现反比关系的结论。环境温度过高会使溶剂挥发过快,以至于纳米纤维迅速固化从而过早地终止射流的电拉伸。此外,许多聚合物对温度较为敏感,需要更多的工作来研究环境温度对不同聚合物的影响。

2 电纺纤维净化煤基气体污染物

2.1 PMs(particle matters)脱除

PMs是指悬浮在空气中的小颗粒和液滴的复杂混合物,其中包含无机物质(如硅酸盐、硫酸盐和硝酸盐等)和有机物质(如有机化合物和碳源衍生物等)。PMs即使在浓度极低的情况下也会对人体健康产生不利影响,当前还没有确定的阈值能够保证在该阈值以下人体健康不会因PMs而受到损害[57]。常规的传统空气过滤器存在的关键问题之一是其中的滤膜过滤效率较低且不能有效去除粒径较小的PMs[58]。空气过滤膜的过滤效率和使用寿命与其结构和性能密切相关,与传统过滤材料相比,纳米纤维膜将纤维直径从微米级减小到纳米级,可以去除尺寸低至300 nm的PMs,极大地提高了滤膜的过滤效率。静电纺丝纳米纤维膜易于调控原料组分和电纺参数以提高滤膜的力学性能、孔隙率和比表面积,并同时减小膜层的重量,在PMs脱除方面有着巨大的应用潜力[59]。科研人员们已经开发出了一种蚕丝纳米纤维膜,重量仅为3.4 g/m2,且过滤性能与商用呼吸器相似,但后者的重量是前者的60多倍[60]。在一项研究中,证明了一种基于PA-56的纳米纤维(重量约0.63 g/m2)超轻膜可以达到99.97%以上的过滤效率,同时保持良好的力学性能[61]。Kim等[62]借助电纺制备了平均直径为1.0μm的聚碳酸酯(PC)膜。在10 cm/s的表面速度下,该纤维膜对粒径为0.3μm的颗粒物过滤效率高达99.97%,远高于市面上普通的高效微粒空气过滤器(HEPA)。人们在进一步研究提高滤膜过滤效率减小PMs对人体健康损害的同时也着力提升其使用时的舒适性。Cui等[58]提出了PA6纤维/纳米PE的设计方案(图6),首次将热管理的概念引入口罩,除优良的过滤性能外,还具有优异的辐射冷却效果,提高了用户使用时的热舒适性。

图6 PA6纤维/纳米PE设计方案示意图[58]Fig.6 Schematic diagramof PA6 fiber/nano-PEdesign scheme[58]

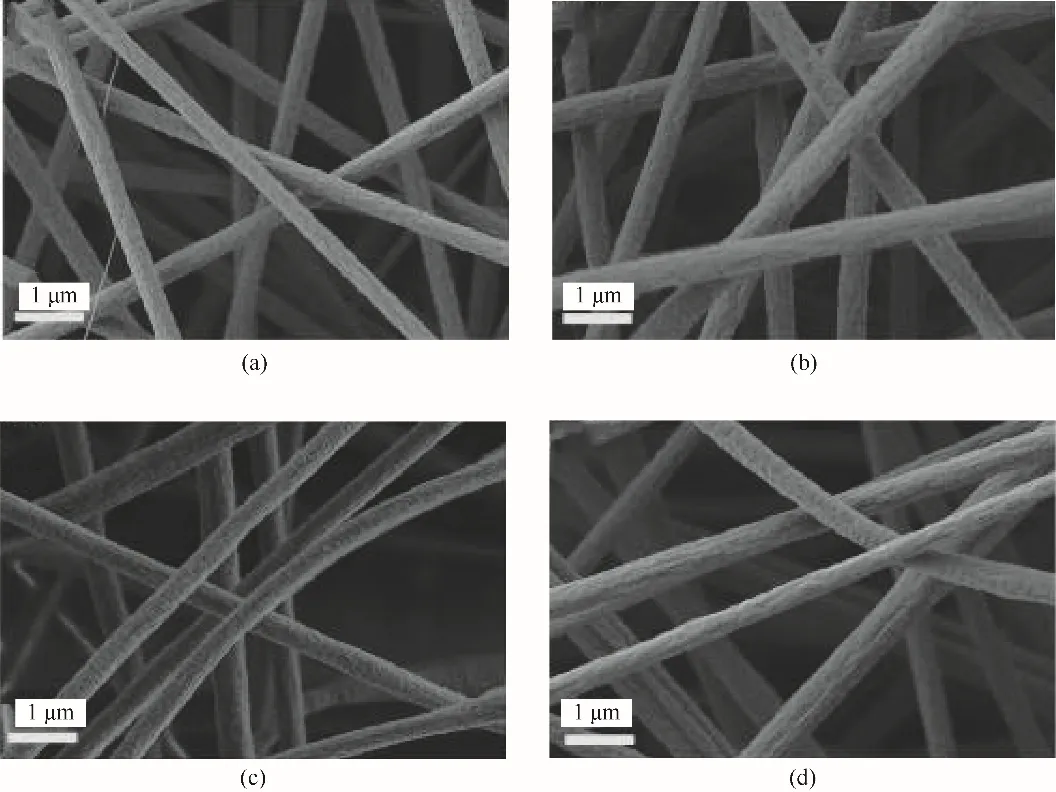

通过增加纤维表面的静电荷利用静电作用可以提高过滤效率[63-64]。在静电纺丝过程中能够将具有不同静电特性的聚合物或驻极体引入纤维中以增加其表面电荷。Yeom等[65]将勃姆石纳米颗粒引入静电纺丝纳米纤维中,并作为一种新的驻极体过滤介质进行了研究。实验表明,勃姆石的加入使得纳米纤维材料表面电势提高,在不明显改变空气流动阻力的情况下,其对亚微米级PMs的过滤效率明显提高。此外,通过改善纳米纤维膜的结构,降低其中纤维的堆积密度,也可以提高过滤性能[66]。Leung等[67]以非织造超细纤维为基材,将平均直径为208 nm的电纺聚环氧乙烷(PEO)纳米纤维涂覆于过滤器的基板上,探讨了其堆积密度和厚度对过滤效率的影响。结果表明,当纳米纤维堆积密度从3.9 g/cm3降低到36×10-3g/cm3时,该过滤器的最易穿透粒径从140 nm减小到90 nm,过滤效率明显提高;而将纳米纤维层的厚度增加三倍时,其最易穿透粒径仅从140 nm微降至120 nm。与纳米纤维层厚度相比,堆积密度对过滤性能的改变更为明显。静电纺丝纳米纤维的直径仅为以往用于空气过滤纤维直径的1/800。较细的纤维会因惯性碰撞和拦截而提供更高的过滤效率,并且产生减小压降的效果[68]。Ozden等[69]实验制备了PA 6/CS纳米纤维,将其涂覆在商用高效空气过滤器的滤材上,并测试了该复合过滤器的过滤性能。结果显示,纳米纤维涂层提高了过滤器的过滤效率,但同时也增大了压降。测试数据显示,随着纤维直径的减小,压降先减小,但纤维直径的进一步减小会导致压降的增加。纳米纤维尺寸对滤膜的压降有很大影响,要在不增加压降的情况下获得较高的过滤效率,选择纳米纤维尺寸至关重要。近年来,由聚合物、复合材料及其衍生物制成的纳米纤维膜已被开发作为先进的高效微粒空气过滤器(HEPA)材料。如今,纳米纤维膜广泛应用于空气过滤,一种PAN纳米纤维过滤介质的扫描电镜图如图7[70]。

图7 PAN纳米纤维过滤介质的扫描电镜图[70]Fig.7 SEM graphs of filtration medium based on PANnanofibers[70]

2.2 CO2脱除

最近的一项研究报告表明,大气中的CO2浓度(约为404×10-6)达到了40万年以来的最高值,强调需要立即采取措施控制大气中的CO2浓度[71]。因此,亟需开发相关技术控制在烟气中大量排放的CO2以应对全球气候变暖。多孔固体吸附剂包括共价有机骨架、金属有机骨架、沸石、多孔SiO2以及活性炭等均已被广泛研究应用在CO2的吸附脱除,但由于这些材料的易碎性,使用时往往呈颗粒或粉末状使得设备堵塞需要二次成型加工,成本较高且制造过程复杂,阻碍了其在实际中的应用[72-75]。多孔碳质材料因其高表面积,可调节的多孔结构,优异的热性能、化学性能和机械稳定性,易于表面功能化,以及所需的能源消耗相对较少等优点而成为了目前应用较多、性能较好的固体吸附剂材料[76]。将多孔碳质材料以静电纺丝工艺制备成纤维状以克服过往材料的不足成为了理想选择,不仅加工制造方便,且可重复使用性强,还能提供极短的气体扩散距离和较浅的孔以缓解气体传输障碍提高材料的利用率。但纯多孔碳纳米纤维材料的CO2吸附能力相对较低,需要通过掺杂其他材料组分或采用不同的静电纺丝方法来改善纤维结构以增大表面积和孔隙率,达到提高材料吸附能力的目的。Iqbal等[77]以Co(acac)2作为Co3O4的前体和PAN一同溶于DMF中并加入一定量的盐制成混合溶液,电纺后经热处理制成Co3O4/CNFs复合材料。由于Co3O4/CNFs复合材料存在有序的微孔结构和较高的盐含量,从而具有可调的多孔结构,表面积高达483 m2/g;在压强0.1 MPa、温度为25℃和0℃时分别表现出6.9和5.4 mmol/g的CO2吸附能力。

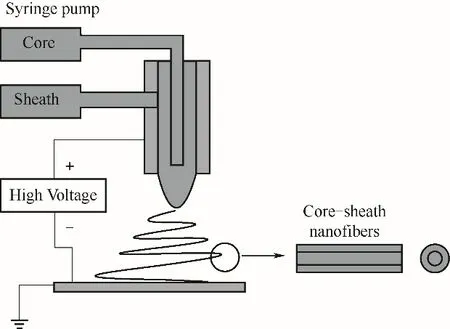

Ali等[78]采用同轴静电纺丝工艺制备了核壳结构的多孔柔性SnO2/CNFs复合材料。同轴静电纺丝装置示意图如图8[79]。SnO2/CNFs复合材料在室温下CO2吸附率为2.6 mmol/g,且经过20个吸附-解吸循环后,CO2吸附率仍超过初始值的95%。归因于SnO2的加入不仅增强了材料在碳化过程中的热稳定性,还有助于纤维中多孔结构的形成,SnO2纳米颗粒负载在碳基质上可以防止裂纹扩展以提高材料的柔韧性,还能克服传统吸附剂结构湮灭和坍塌的局限性。Zainab等[80]把PVP与PAN配制成一定浓度的混合溶液进行电纺得到PVP/PAN纳米纤维,从中选择性去除PVP制得多孔的PVP/PAN纳米纤维,在800~1000℃下进行碳化,制备了孔隙丰富且表面高度粗糙的CNFs,所得的CNFs有约417 m2/g的高表面积、约0.71 nm的超小孔径以及约0.23 cm3/g的孔容;另外,对CO2表现出高度的选择吸附性,CO2的吸附率为3.11 mmol/g。

图8 同轴静电纺丝装置示意图[79]Fig.8 Diagramof co-axial electrospinning device[79]

2.3 NOx脱除

NOx是一种具有刺激性气味且毒性较强的气体,在大气中接触碳氢化合物后,在太阳光与紫外线作用下会生成臭氧与光化学烟雾,同时NOx也会加剧温室效应[81]。选择性催化还原(SCR)是烟气脱硝的一种有效方法,但需要在300℃以上的高温环境中反应以及添加催化剂和NH3、尿素等还原剂。SCR工艺中催化剂的类型、结构和表面积对去除NOx来说至关重要。目前开发低成本、低温高效的催化剂是SCR工艺中的亟需解决的问题。与纳米颗粒相比,一维(1D)纳米结构具有更高的长径比和比表面积。能够确保材料中活性位点的均匀分散和充分暴露,增强催化转化活性和反应速率。静电纺丝纳米纤维在脱除NOx中往往被用作催化剂载体,将催化活性组分负载在纳米纤维材料上不仅能提高催化剂的催化性能,还能延长使用寿命,且易于回收利用、力学性能良好。Marani等[82]将溶胶凝胶法和静电纺丝相结合,将活性材料V2O5-WO3引入TiO2纳米纤维中,制备了V-W-TiO2复合纳米纤维材料作为NH3-SCR过程中的脱硝催化剂。通过调整溶胶-凝胶纺丝溶液的化学性质,探讨了其对纳米纤维形貌和最终性能的影响,实验中对螯合剂(乙酸)的用量进行了调整,优化了对醇盐前体的控制。得出的结论是纳米纤维基底是否良好的连通以及孔隙率是影响NOx转化效率和催化剂的催化性能的主要因素。Gao等[83]采用静电纺丝技术首次成功地制备了掺杂Dy元素的Mn-Fe氧化物纳米线催化剂。研究表明,适量的Dy掺杂可以提高催化剂表面的Mn4+浓度以及被吸附O2的浓度,促进NO有效氧化成NO2,且对热稳定性差的NO的吸附效率也相应提升,Dy元素的加入极大地提高了催化剂在NH3-SCR中的催化性能。相比而言,吸附手段在去除NOx方面也具有一定的优势,且允许进一步处理累积在吸附剂孔中的NOx[84]。最近几年,关于通过碳纳米纤维材料去除NO的研究报道表明CNFs对NO还原的反应性也优于活性炭、炭黑、石墨化碳等其他碳基材料,但相关研究报道较少。Wang等[85]通过实验证明没有任何其他催化剂的聚丙烯腈基CNFs在室温下能够很好地去除NO,其去除过程的机理顺序是从吸附开始,然后是NO催化氧化成NO2,最后将NO2还原成N2。

2.4 H2S脱除

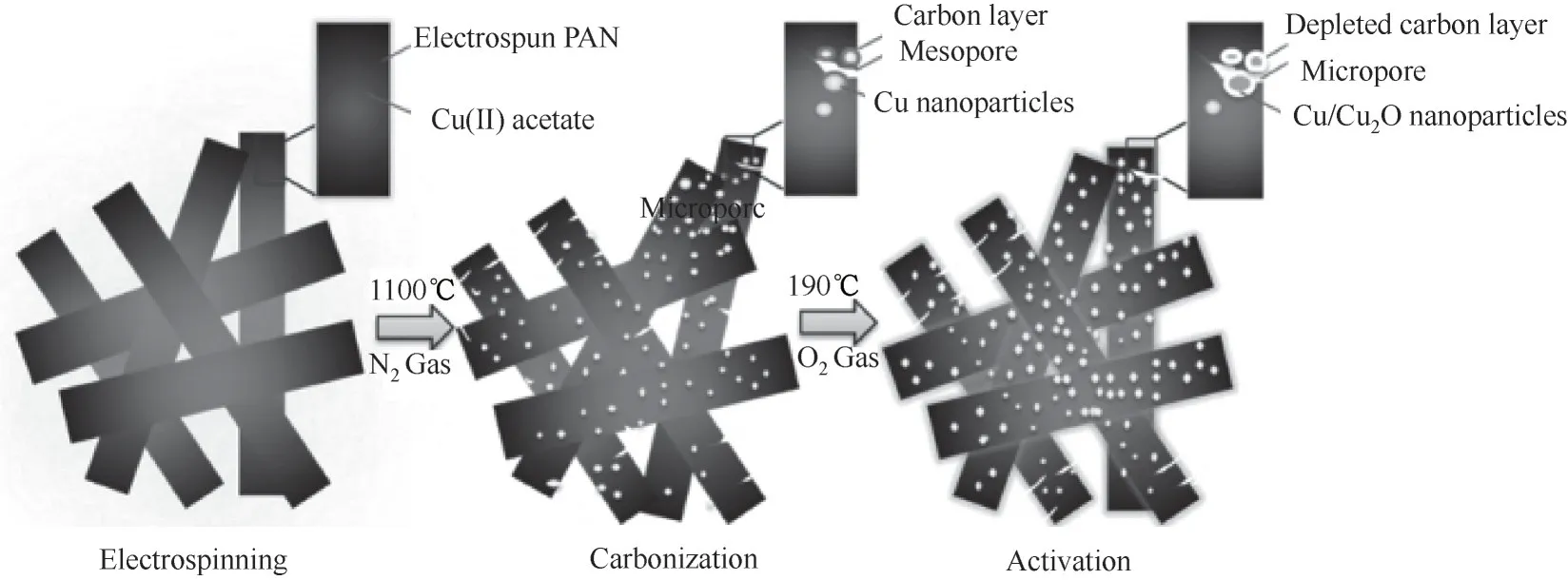

H2S是一种恶臭、有毒的气态硫化物,被人体吸入时会对身体健康造成严重影响,从刺激呼吸道到失去知觉直至死亡。在工业应用中,H2S对传输管道和下游设备有腐蚀性,在低浓度下就会导致催化剂中毒(特别是含有如铑Rh、钯Pd和铂Pt等贵金属的催化剂)[86]。尽管近年来在H2S吸附脱除方面取得了一定的进展,但仍有待设计开发具有更高吸附能力的新材料。特别是,关于开发低成本、高活性且易合成的新型吸附剂。许多吸附剂在过去被广泛用于H2S的吸附,如多孔碳材料和金属氧化物(ZnO、Cu2O、CuO、Fe2O3、CeO2、Co3O4和Mn2O3等)。但在高温下较短的吸附穿透时间和较低的穿透硫容限制了在工业中的应用。多孔碳纳米纤维材料与具有高催化活性的金属氧化物相结合能够提高材料在高温下的稳定性和吸附能力,是目前H2S吸附方面的研究热点。Kim等[87]将PAN和ZnO的前体溶于DMF中进行静电纺丝,在600℃进行热处理后制备了柔性ZnO/CNFs复合材料。通过X射线衍射和扫描电子显微镜观察到在含有13.6%~29.5%(质量)ZnO的CNFs的表面有均匀分散的ZnO纳米颗粒,进一步增加ZnO含量则会导致ZnO纳米颗粒在纤维表面团聚。实验发现,ZnO/CNFs复合材料的脱硫能力对ZnO的含量变化十分敏感,含有25.7%(质量)ZnO的CNFs脱硫性能最佳,其吸收剂活性组分利用率达到了114%,与纯ZnO纳米粉末相比,其将ZnO的利用率提高了三倍。Bajaj等[86]以电纺的PAN/Cu(CH3COO)2初生纳米纤维为原料,经过碳化和活化成功制备了含Cu/CuxO的活性碳纳米纤维(ACNFs)复合材料,ACNFs复合材料制备示意图如图9。在300℃下进行了H2S吸附穿透实验,观察到ACNFs复合材料的穿透时间(938 min)是纯ACNFs(62 min)的15倍以上。归因于活化过程耗尽了Cu和CuxO纳米颗粒周围的表面碳层,提高了材料的化学吸附性能。此外,ACNFs作为支撑层还可以防止纳米粒子团聚。

图9 ACNF复合材料制备示意图[86]Fig.9 Diagram of the preparation process of ACNFcomposites material[86]

2.5 SO2脱除

SO2是酸雨形成的重要来源之一,会造成农作物减产和森林植被破坏,且较低浓度的SO2被人体吸入也会引发中毒[88]。减少大气中SO2的含量是关乎人们生产生活的重要事项,目前往往以吸附手段来实现SO2的脱除。

多孔碳纤维(PCF)可有效吸附去除烟气中的SO2,已有研究确定了PCF在SO2吸附中的潜在应用。例如,Mochida等[89]研究了不同前体制备的PCF上SO2的吸附特征。Song等[90]在相同条件下分别制备了常规PCF(CPCF)以及利用静电纺丝技术制备了超细PCF(UPCF),并对比了二者对SO2吸附能力,UPCF具有更高的比表面积和孔容,与CPCF相比,UPCF对SO2的吸附效果更佳。

活性碳纤维(ACF)是一种新型的高性能碳基吸附材料,在化工和环境工程中有着广泛的应用。ACF材料具有较大的比表面积和均匀的孔径分布,表现出极佳的吸附性能[91]。商用的ACF材料,常常浸渍金属/金属氧化物或用合适的试剂进行后处理实现功能化[92]。Yu等[93]通过电纺工艺制备了掺杂金属氧化物(TiO2或Co3O4)的ACNFs。用X射线衍射(XRD)、扫描电子显微镜(SEM)和BET等对纳米纤维进行了表征,结果显示,ACNFs的平均直径在200~500 nm之间,长度为几十微米。含Co3O4的ACNF比含TiO2的ACNF比表面积高出了91.8 m2/g。将其用于吸附低浓度SO2,实验结果表明,随SO2浓度的增加,ACNFs对SO2的吸附速率也相应提升。当SO2浓度为1.0μg/ml时,TiO2掺杂ACNFs和Co3O4掺杂ACNFs的吸附率分别为66.2%和67.1%。当吸附时间为40 min时,Co3O4掺杂的ACNFs表现出更高的吸附能力,达到了69%。当温度低于60℃时,温度上升吸附速率缓慢下降,而温度高于60℃时,吸附速率随温度的升高而增大。

2.6 VOCs脱除

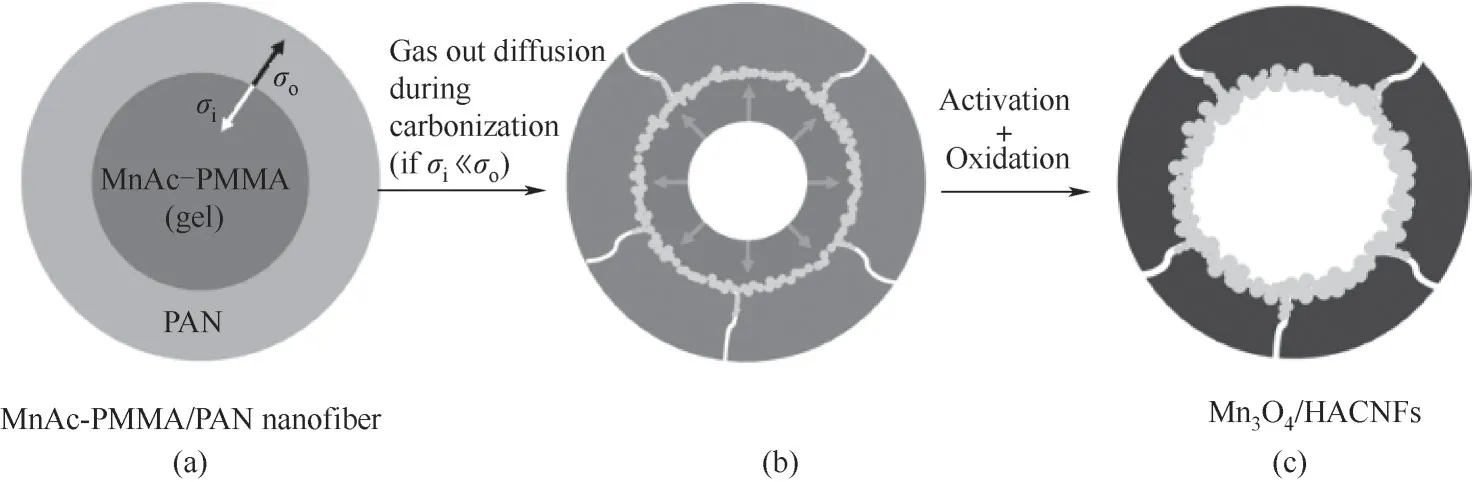

挥发性有机化合物(VOCs)是由化石燃料燃烧、涂装、炼油、建筑等行业产生的主要大气污染物之一。近几十年来,工业的快速发展导致了人为挥发性有机物的急剧增加[94]。部分挥发性有机化合物与NOx和SO2发生光化学反应,在对流层中形成光化学烟雾,导致臭氧层耗尽和南极臭氧洞的形成。因此,控制和减少空气中的VOCs是必要的。VOCs脱除的常见方法包括焚烧、催化氧化、生物降解、吸收、吸附、膜分离等[94]。其中,吸附法是减少和控制VOCs排放到空气中的最经济有效的手段,而其他传统技术不仅价格昂贵且效率较低。活性炭常被用于去除空气中的VOCs,因其高比表面积和大孔容使其能够在较低浓度时吸附有害气体[95]。然而,活性炭(AC)存在吸附床压降高、初始吸附后吸附容量下降、再生困难等缺点,限制了活性炭的应用。静电纺丝纳米纤维膜替代AC作为VOCs的吸附净化材料成为众多研究人员关注的焦点。粉煤灰(CFA)作为活性组分制备静电纺丝纳米纤维复合材料用于VOCs吸附脱除,实现了粉煤灰的有效利用,成为当前的研究热点。CFA具有高比表面积、孔隙率和高吸附能力的特点,可以对其进行改性,作为一种廉价而高效的吸附剂来处理环境污染物[96]。Ge等[97]通过简单的一步电纺,成功地将煤飞灰(CFA)、硝酸银(AgNO3)、聚丙烯腈(PAN)三种材料制成低成本、高性能的纤维毡。通过一系列的表征技术对不同组分的样品进行了表征,含40%(质量)CFA的PAN纳米纤维膜显示出最高的比表面积和较均匀的CFA分布。对不同CFA含量的PAN纳米纤维膜进行了VOCs的吸附穿透实验,结果表明,CFA表现出较好的活性,对VOCs(特别是甲苯)有较好的吸附能力。AgNO3的加入使该膜对革兰阴性大肠杆菌具有优异的抗菌能力。除了常规的吸附,人们还致力于完成吸附的同时实现VOCs的催化转化,从而转变为清洁物质以供二次利用。Kang等[98]以电纺的核-壳纳米纤维(PMMA/醋酸锰为核、聚丙烯腈为壳),经碳化和CO2活化,制备了纳米Mn3O4镶嵌在空心活性炭中的纳米纤维膜(Mn3O4/HACNFs)。Mn3O4/HACNFs的制备顺序示意图如图10[98]。中空结构使Mn3O4/HACNFs对甲苯表现出较强的吸附能力,表现出比常规活性炭纳米纤维更长的吸附穿透时间。在280℃时,Mn3O4/HACNFs实现了甲苯的催化氧化(CO2转化率为99%±0.5%)。此外,在交变温度(260℃和280℃)下反应4 h,Mn3O4/HACNFs的催化活性没有下降。将纳米颗粒(NPs)结合到具有内部空间的碳骨架中,由于限制效应,包裹在骨架通道内纳米颗粒的催化性能得以提高,内腔还可以确保反应物可以接触到所有暴露的催化位点,并且嵌入的纳米颗粒可以避免被恶劣的外部环境破坏的同时,不影响反应物和产物的转移。

图10 Mn3O4/HACNFs的制备过程示意图[98]Fig.10 Diagram of the preparation process of Mn3O4/HACNFs[98]

3 结 论

近年来,按照我国的能源赋存特点,煤燃烧和煤制气将日益凸显其在国民经济中的重要性,煤炭的直接燃烧利用排放了大量的PMs、SOx、NOx及VOCs等污染物,由此引发了一系列严重的环境污染问题。有害物质的存在不仅腐蚀设备、使催化剂中毒,排放到大气后,还会严重污染环境,因此必须对其进行脱除,煤炭的清洁高效利用势在必行。

寻求优异的煤基气体污染物脱除材料一直是学术界和工业界的共同目标。静电纺丝纳米纤维材料成本低、设备简单、脱除效果能满足当前环境法律法规的相应要求,利用静电纺丝纳米纤维开发的先进功能性纳米结构材料已经被广泛应用于气体污染物的脱除。但静电纺丝纳米纤维材料应用于气体污染物脱除的探索时间还比较短,仍然存在一些问题。如,大多数静电纺丝聚合物纳米纤维和碳纳米纤维都是脆性的,不适合实际应用。因此,在追求功能性的同时,如何提高纤维膜的机械强度以提高其可重复使用性仍待进一步地深入研究。其次,利用静电纺丝很难获得直径小于50 nm的均匀纳米纤维。应当从优化工艺参数,深入理解纺丝机理、提高纺丝装置精度等方向着手解决这个问题。此外,加深对气体污染物分子活性位点上吸附解吸分子动力学机理的理解,也有助于对纳米纤维材料的合理设计和开发。在某些特定场合,气体污染物所处的环境温度较高,对静电纺丝纳米纤维的热稳定性也提出了更高的要求,目前往往通过加入耐高温组分或者改变纤维结构以达到提高热稳定性的效果。当前大多数纳米纤维材料的静电纺丝制备都涉及有机溶剂的使用,这些溶剂往往有毒和腐蚀性,对环境不友好。要利用水溶性聚合物原料在制备纳米纤维方面的环境优势,积极探索开发绿色电纺、无溶剂静电纺丝技术等。产量低一直限制着静电纺丝的工业化大规模生产。在实验室取得成功后的主要任务是扩大仪器规模和优化工艺以提高生产率。比如:引入允许平行多加工的多喷丝板部件,并对部件配置、参数进行优化,开发更多的自由表面静电纺丝方法等。当前应用静电纺丝纳米纤维材料去除的气体污染物种类和行业仍十分有限,有望开发在更广泛的气体净化领域使用静电纺丝纳米纤维材料,例如在农业、建筑、汽车运输、航空航天、工业厂房以及家居等。

未来,静电纺丝纳米纤维材料会应用在越来越多的领域,在气体污染物脱除领域的应用也会越来越广泛,能很大程度上减少气体污染物的排放量,避免其对人体和生态系统造成伤害,有助于环境的可持续发展,同时静电纺丝工艺也会越来越完善,实现绿色环保的大规模工业化生产。