定产定压条件下叠置含气系统煤层气合采试验研究

许 江,李奇贤,彭守建,韩恩德,周 斌,高晓明

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044; 2.重庆大学 复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400044; 3.西安科技大学 安全科学与工程学院,陕西 西安 710054; 4.马来亚大学 工程学院,吉隆坡 50603)

煤层气是一种高效清洁绿色能源,热值约为标准煤的2~5倍[1-3]。目前,中国能源结构主要面临着煤炭能源占比过高,天然气等清洁能源占比偏低的问题。《能源生产和消费革命(2016—2030)》报告中明确我国能源战略性转型将以绿色低碳为方向,在2030年天然气占能源消费总量比重达到15%,且新增能源需求主要依靠清洁能源[4]。因此,加快煤层气产业发展是我国优化能源结构和低碳经济发展的重要之路。

黔西—滇东地区是继沁水盆地和鄂尔多斯盆地东缘之后又一煤层气勘探开发热点区域[5],煤层气资源极富开发潜力,地质资源储量为3.12×1012m3[6]。国家能源局在《煤层气勘探开发行动计划》[7]和《煤层气(煤矿瓦斯)开发利用“十三五”规划》[8]提出在黔西—滇东地区建设一批煤层气开发利用示范工程与产业化基地,但该地区上二叠统煤层气地质赋存条件呈现煤层多且相对较薄、各类岩性在垂向上频繁交替、整体含气量与丰度较高,其频繁交互的海陆相煤系沉积在垂向上往往形成多套叠置的含煤层气系统[9-10]。该类煤层群赋存气藏在煤层气合采过程中极易因储层参数及流体压力系统等差异性引起层间干扰,致使产气效果不理想,甚至低于单层产气量[11]。

国内外学者针对多压力系统合采问题展开了研究。杜希瑶[12]、巢海燕[13]、黄华州[14]和李国彪[15]等通过现场合采案例发现多层合采条件下存在层间干扰现象;SEIDLE[16]认为多系统合采可能性依赖于不同流体压力系统之间的匹配关系,不同流体压力系统能量差异过大会导致相互干扰;孟艳军等[17]就煤层气合采提出了层间矛盾的概念,并认为储层压力为煤层能量的具体表现形式之一,而压力系统不协调是产生层间矛盾的根本原因;傅雪海等[18]发现当各个系统压力存在差异时,可通过先排采产气压力高的含气系统来降低系统间的相互干扰现象;熊燕莉等[19]认为早期高压层气体通过井筒向低压层倒灌会随控制区域的层间压力达到平衡而消失;秦勇等[10,20]认为在不同含气系统之间流体能量差异显著则会致使高能势含气系统内流体屏蔽低能势含气系统内的流体向井眼流动。

上述研究受限于现场条件限制,因合采而导致的现象并不能被真实观测到,而物理模拟试验是实验室内还原多层合采开发过程最直观的手段,可用于探究储层物性参数和产气动态演化过程。国内外学者通过改变开发方式而构建的多层合采试验设备的统计结果。胡勇等[21]、王文举等[22]通过定产合采模拟研究了不同定产条件下双层合采产气特征,发现不同压力层合采会出现层间干扰,而定产值是决定倒灌量的重要因素,定产值越小,倒灌量越大;闫长辉等[23]同样通过双层定产合采试验发现层间压差和物性差异时造成层间干扰的主要因素;冯毅等[24]、WANG Ziwei等[25]通过定压双层合采试验研究了合采兼容性问题,认为层间干扰程度会随渗透率差和储层压差增加而增大,且应控制井口定压最低值来指导合采工艺;朱华银等[26]和WANG Lu等[27]将合采层数扩增至3层和4层,依次探讨了定产和定压合采条件下层间干扰对生产动态的影响。

上述研究成果通过改变合采方式得到储层压差、储层物性和定产差异性对合采产气动态的影响。然而上述多层合采试验设备主要是依托小尺度试件构建的,其本身在设计方面存在一些局限性,比如尺寸较小、储层物性参数监测手段少,应力加载方式单一等,导致只能定性地分析产量特征。例如小尺度多层合采并联试验装置因试件和管路尺寸较小导致多路气体合流而产生倒灌等现象并不能真实反映层间扰动,从而使得利用上述多层合采试验设备得出的试验结果对认识多层合采局限性较大。因此,笔者拟采用大尺度型煤多层合采流体动态物理模拟试验方法开展不同合采模式下多压力系统煤层气合采生产特征演化物理模拟试验研究,以探究储层内部流体运移特性和储层动态响应特征,并系统分析不同合采模式下叠置含气系统煤层气合采全过程中的产气、压力和流体流动规律,以及合采流体的扰动机制。

1 试验装置及方法

1.1 试验装置

试验所用的多场耦合叠置含气系统煤层气开采物理模拟试验系统如图1所示,设备主要由真三轴动力加载单元、煤储层模拟单元、煤层气开采单元、独立注气单元、试验控制与数据采集单元和冷压成型及就位单元等部分组成[28-32]原理如图2所示。该试验系统可实时采集叠置含气系统煤层气合采全过程中煤储层内部各物理场参数、煤层气井产气量与压力以及煤储层内部流体运移过程等数据。

图1 多场耦合叠置含气系统煤层气开采物理模拟试验系统Fig.1 Multi-field coupling testing system for CBM exploitation in superimposed gas-bearing system

图2 叠置含气系统煤层气开采物理模拟试验原理[32]Fig.2 Schematic diagram of CBM exploitation in superimposed gas-bearing system[32]

为模拟叠置含气系统煤层气合采,这里采用了井筒模拟器、煤储层模拟器和多通道独立管路系统等,以实现对叠置含气系统煤层气的常规合采、定压合采和定产合采方式等物理模拟:

(1)井筒模拟器。井筒模拟器与煤储层接触的部分区域设置有抽采段,一个抽采段对应一个煤储层,在每个抽采段壳体壁表面上均设置8条径向和螺旋导气槽,其为宽2.0 mm,深1.7 mm,角度为60°的三角形槽,导气槽彼此连通,且通过3个2.0 mm的导气孔与抽采内管连通,抽采段宽度为80.0 mm,以保证煤储层内流体能够顺利通过抽采段导气槽汇集到导气孔再进入井筒内部,如图3所示。

图3 井筒模拟器结构Fig.3 Structural diagram of well simulator

(2)煤储层模拟器。在煤储层模拟器内部设置4套独立煤储层,单一煤储层尺寸为212 mm×380 mm×390 mm。相邻煤储层之间、煤储层模拟器四壁与煤储层之间均设置隔水阻气层,从而构建拥有4套不同压力系统的叠置含气系统,煤储层和隔水阻气层在煤储层模拟器内的空间布置关系如图4所示。为便于获取煤储层内各个测点储层压力和绘制煤层气流场图,在各个煤储层内中心位置均布置了9个储层压力传感器,传感器测点布置方式如图5(a)所示。压力传感器选用热电阻式,最大量程为6.0 MPa,精度为0.5%,安装在煤储层模拟器侧壁上传感器通道,并通过PU管将测点和传感器连通,PU管具有耐压、耐磨、耐用性强和阻力系数小等特征,如图5(b)所示。储层压力传感器与数据采集系统连接,可对试验过程中储层压力的实时监测、显示及采集,数据采集系统界面如图6所示。

图4 煤储层与隔水阻气层在煤储层模拟器内空间布置Fig.4 Spatial layout of coal reservoirs and impermeable gas barriers in coal reservoir simulator

图5 传感器布置方式Fig.5 Schematic diagram of sensor layout

图6 数据采集系统界面Fig.6 Data acquisition system interface

(3)多通道独立管路系统。鉴于物理模拟试验系统设计了4层独立煤储层,为此,多通道独立管路系统也相应地考虑了4个开采支路及1个开采总路,如图7所示。不同合采模式的实现主要是通过调整开采支路和开采总路上的相应设备实施控制,其中,常规合采和定压合采模式是基于井筒最大输出压力所设定,常规合采模式通过调整开采总路上的调压阀设定使煤层气合采不产生层间干扰现象,井筒输出压力为0.30 MPa,定压合采模式同样通过调整开采支路及开采总路上的调压阀控制,井筒输出压力为0.15 MPa,而定产合采模式则是基于井筒输出最大流量所设定的,通过调整开采支路及开采总路上的气体质量流量控制阀控制,井筒输出流量为15 L/min。

图7 多通道独立管路系统Fig.7 Multi channel independent pipeline system

不同压力系统下产出水形成的倒灌对低压煤储层产气的抑制作用是不可忽略的,但受限于气体质量流量控制器只能针对干燥气体进行监测,含有水分等杂质的气体通过气体质量流量控制器会对其测量精度造成损害。因此,需在气体质量流量控制器的进气口端安装气液分离器,额定处理能力为3.6 m3/min,具体如图8所示。在不安装气液分离器的情况下,出气口会有气液两相的流体呈喷雾状产生。本文中的产出的水分与现场排水存在差异性,基于试验条件,忽略水在不同含气系统的中作用。

图8 气液分离器示意Fig.8 Schematic diagram of gas liquid separator

1.2 试验步骤及方案

排采管控是重要的煤层气开发措施,直接影响气井产气效果[33]。定产的本质是控制煤层气产气量,从而确保煤层气的稳定持续产出,且一般应用于煤层气井达到产气量高峰阶段,而定压的本质则是通过控制定压值大小来有效地保障近井地带流体合理的流动速率,且一般应用于煤层气开采初期阶段。定压和定产2者在控制手段上存在差异,进而导致不同合采模式下多压力系统煤层气生产动态特征方面形成差异。因此,本试验设计了常规合采、定压合采和定产合采3种模式,即仅改变井筒出口限定条件,并保证地应力和初始储层压力等设定条件相同。

(1)试验步骤主要包含试件材料选取、试件制作和煤层气开采环节3部分组成。

① 试件材料选取:试件材料由煤储层材料、隔水阻气层材料和胶结剂材料3部分组成。煤储层材料选取煤,隔水阻气层材料选取封隔性强的黏土。胶结剂为聚醋酸乙烯酯乳液胶粘剂和石膏粉,其中聚醋酸乙烯酯乳液胶粘剂用于增强试件塑形,石膏粉可增强试件强度。煤和黏土经过除杂、破碎和筛分后分别得到0.250~0.425,0.180~0.250,0.150~0.180,0~0.150 mm四种粒径和0~0.425 mm一种粒径,煤样工业分析见表1,型煤孔、裂隙结构特征如图9所示。

表1 煤样工业分析结果Table 1 Proximate analysis of coal samples

图9 1 000倍下型煤试件孔隙与裂隙结构Fig.9 Pore and fracture structure of briquette specimen under 1 000 times

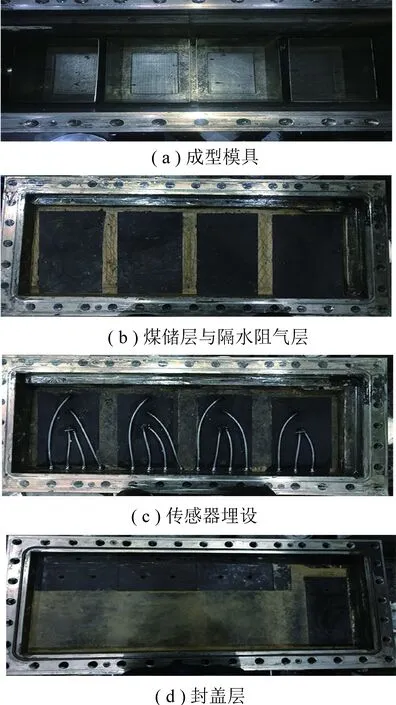

② 煤储层试件制作:型煤冷压成型工艺是较常用的一种坯体成型方法,即将加定量胶结剂的煤粉搅拌均匀装入模具内,在压力机的作用下形成一定形状的人工块煤。首先将照粒径分类的煤粉和黏土粉分别放进干燥箱内干燥处理;干燥后,对不同粒径煤粉(黏土粉)称重,将不同粒径的煤粉(黏土粉)放入搅拌机混合,并依据配比方案[29,32]加入预定分量的胶结剂和水分;将搅拌均匀的相似材料分批加入煤储层模拟器内,并埋设井筒模拟器和传感器,通过控制5 000 kN压力机进行成型作业,成型压力10.0 MPa荷载,保压时间为1.0 h,具体流程关系如图10所示,成型效果如图11所示。

图10 大尺度试件制作流程Fig.10 Production flow for large-scale specimen

图11 大尺度试件实拍Fig.11 Photograph for large-scale specimen

③ 煤层气开采环节:连接好相关设备和相应管路等,并完成系统运行状态调试与检测、设备气密性检测和传感器标定等工作;启动独立注气单元,完成抽真空作业后,依据试验方案并以0.25 MPa为梯度进行阶梯式充气,直至达到吸附平衡状态[34-35]。需要说明的是,由于试验过程试件尺寸较大,气体用量大,考虑安全因素,以安全性较高的CO2代替CH4;启动应力加载程序,以阶梯式并按照试验方案施加三向地应力,地应力加载位置与煤储层对应的空间关系详如图12所示。完成上述步骤后,关闭独立注气单元,调整多通道独立管路系统中开采总路上的调压阀和气体质量流量控制器,并重新开始记录数据,最后打开总出口开始试验。

图12 地应力加载空间位置Fig.12 Spatial location of geo-stress loading

(2)试验方案。滇东黔西盆地的地应力中的三向主应力和初始初始储层压力均随埋深的增加呈递增的趋势[36-37],因此,各煤储层地应力和初始储层压力从上到下依次增加。经计算,原型与模型的几何比CL为2.31,容重比Cγ为1.04,由此得到地应力相似比Cσ=CLCγ为2.4,由相似定理推导知,必须保证地应力和初始储层压力相似CP比保持一致(Cσ=CP)。根据垂直地应力[38]和初始储层压力经验[37]计算公式:

σv=γH

(1)

P=0.006 7H+0.222 8

(2)

其中,σv为煤层所受垂直地应力,MPa;γ为上覆岩层平均容重,取27.00 kN/m3;H为煤层埋深,I号煤储层取350 m;P为初始储层压力。经计算,I号垂直地应力和初始储层压力分别约为4.0,1.0 MPa。最小与最大水平主应力之比a在大多数情况下为0.4~0.8,本文选择0.6[39]。2个水平主应力的平均值和垂向主应力的比值为侧压系数k,一般为0.39~1.95[38],本文选择0.6。依据三向应力关系,I号煤层最大和最小水平主应力分别为3.0 MPa和1.6 MPa。滇东黔西地区初始储层压力和最大水平主应力梯度[36-37]分别为0.67,2.32 MPa/hm,初始储层压力和地应力梯度须满足Cσ=CP关系,计算得到试验条件下初始储层压力、最大和最小水平主应力梯度分别0.3,1.0和0.6 MPa/hm。综上,得到表2试验方案。

表2 试验方案Table 2 Experiment scheme

2 试验结果

2.1 产气动态演化规律

图13(a)为常规合采模式下叠置含气系统与煤储层对应的瞬时产气量随时间演化曲线。

由图13(a)可知,叠置含气系统与4个煤储层瞬时产气量曲线演化规律较为一致,均表现为在合采瞬间,瞬时产气量迅速达到峰值并快速下降,呈现单峰类指数递减规律。煤储层瞬时产气量大小关系整体上呈现IV号>III号>II号>I号,且I号~IV号煤储层对应的瞬时产气量峰值依次为0.78,5.45,12.19和23.04 L/min。

图13 不同合采模式下瞬时产气演化规律对比Fig.13 Comparison of instantaneous gas production evolution under different CBM coproduction modes

图13(b)为定压合采模式下叠置含气系统与煤储层对应的瞬时产气量随时间演化曲线。可知,定压合采模式下叠置含气系统瞬时产气量曲线形态规律处于常规和定产合采模式之间,即并未出现明显的单峰形态和稳产期。I号~III号煤储层的瞬时产气量曲线在合采初期均呈现逐渐增加的规律,但I号煤储层瞬时产气量曲线在开采瞬间呈现负值,其负值在t=2.1 min达到最大,为-1.3 L/min,而IV号煤储层瞬时产气量则呈现从峰值递减的规律。

图13(c)为定产合采模式下叠置含气系统与煤储层对应的瞬时产气量随时间演化曲线。观察可知,叠置含气系统瞬时产气量维持了41.7 min的15.0 L/min的恒定生产阶段。因此,可将整个生产过程划分为稳产期和衰减期2个阶段。这里值得注意的是,在稳产期内,I号煤储层瞬时产气量曲线由负值-10.4 L/min开始增加,并在t=6.2 min恢复为0 L/min,之后继续增加;II号煤储层瞬时产气曲线表现与I号煤储层有类似的现象,即在稳产期内逐渐增加,但并未出现瞬时产气量为负值的阶段;III号和IV号煤储层的瞬时产气量则呈现随时间减小的规律。

2.2 套压动态演化规律

图14为不同合采模式下套压随时间演化曲线。由图14可知,3种合采模式的套压均在合采初期迅速达到峰值,并随时间而逐步衰减,定压与定产合采模式的套压峰值依次为1.02 MPa和1.14 MPa,均超过了I号煤储层的初始储层压力(PI=1.0 MPa),且大于PI值持续时间依次为3.1 min和7.5 min,而在常规合采模式下,套压峰值仅为0.48 MPa,远低于PI值。

图14 不同合采模式下套压演化对比Fig.14 Comparison of casing pressure evolution under different CBM coproduction modes

2.3 储层压力动态演化规律

图15为I号煤储层的储层压降平面图。通过观察图15(a)中3种合采模式下的压降漏斗形态发现,在t=2 min,定压和定产合采模式均出现了较强的压力扰动,表现为异常的压力上升现象,压力上升幅度最大区域位于井筒中心。压力扰动由井筒中心逐渐向远井地带传递,即近井地带扰动越强烈,压力上升幅度越大,远井地带扰动幅度变弱,压力上升幅度较小。常规合采模式相较于上述定压和定产两种合采模式,其并未出现压力扰动现象,这意味着对井筒出口施加限定条件,易使低压煤储层受到压力扰动。值得注意的是,压降漏斗随着合采时间的延长,由生产初期的压力反常现象恢复为正常的压降漏斗,而这种压力“上升—下降”变化极易造成对近井地带造成储层伤害,形成“应力激动破坏”[26]。

由图15(b)知,在t=7 min,常规合采模式的储层压力下降较快,从井筒到远井地带的压降漏斗较陡,而对井口施加限定条件(定压和定产合采模式)的储层压力下降慢,未形成明显的压降漏斗,近井地带和远井地带差异不大。因此,对井口施加限定条件的储层压降漏斗延展速率会明显滞后,同时侧面说明对井口施加限定条件会延缓低压煤储层内流体流动速率。

通过观察图15(c),(d)的压降漏斗形态可知,以t=180 min为例,3种合采模式的压降漏斗延展范围趋势接近,即随着合采时间的延长,井筒施加限定条件与常规合采模式压降漏斗曲线的差异逐渐减小。这表明在长时间煤层气合采后,不同合采模式的储层压力差异性减小,煤储层内流体也基本释放完毕,压力分布曲线趋于稳定。

图15 不同合采模式下I号煤储层压降漏斗形态对比Fig.15 Comparison of pressure drop funnel in No.I coal reservoir under different CBM coproduction modes

3 讨 论

3.1 合采产气特征

图16为3种合采模式下各煤储层产能贡献率量演化曲线。

由图16(a)可知,在常规合采模式下,4个煤储层产能产能贡献大小关系整体上呈现IV号>III号>II号>I号,产能贡献率最终稳定值依次为17.3%,20.2%,27.6%和34.8%。表明在常规合采模式下,煤储层的产气能力大小和其自身初始储层压力大小正相关,各个煤储层产气分配较为均衡,且不存在相互干扰现象。

由图16(b)可知,在定压合采模式下,相较于常规合采,I号~III号煤储层产能贡献率被极大的抑制,且I号煤储层产能贡献率曲线存在小于0的阶段。表明定压合采模式下,初始流体能量最高的煤储层会抑制相对初始流体能量低的煤储层产气能力,甚至使初始流体能量低的煤储层出现倒灌现象。

图16 不同合采模式下产能贡献率对比Fig.16 Comparison of capacity contribution rate under different CBM coproduction modes

由图16(c)可知,在定产合采模式下,相较于常规合采模式,稳产期内各煤储层之间产能贡献率差异变大,IV号煤储层产能贡献率存在大于100%的阶段,而I号煤储层则存在小于0的阶段。表明定产合采模式下,各煤储层之间会形成一种“动态分配”的产气模式,即当流体能量高的煤储层产气量过大,并超越定产值时,致使一部分来自初始流体能量高煤储层的流体向初始流体能量低的煤储层反向注入。

根据沁水盆地、韩城地区、滇东地区老厂区块的煤层气合采案例可知,多层合采过程中会因倒灌等现象而产生强烈的层间干扰,这与与试验结果相吻合[12,40-42]。

3.2 煤层气流动特征

为了研究煤储层内流体运移特性,借助Matlab软件绘制了能够反映流体流速大小和流向的流场图。

利用Griddata函数和已有的9个测点数据进行插值,最后利用Quiver(x,y,u,v)命令绘制流场矢量图,该函数能够来直观的反映煤储层内流体流动矢量场[28]。

图17分别为t=2 min时刻I号煤储层在常规、定压和定产合采模式的流场图。依据3种生产模式下流场图特征,可将其划分为两大类:一是流动箭头整体指向井筒,呈向心流,即流体表现为向井筒内流动,如常规合采模式;二是流动箭头整体指向煤储层四周,呈离心流,即流体表现为由井筒向煤储层四周流动,如定压和定产合采模式。煤储层内流体流动规律受到煤储层势能空间分布特征的控制,即由高势区流向低势区[43-44]。压力扰动通过在局部区域内形成相对高势带来改变煤储层内势能的空间分布形态,即在近井地带形成一个高势带,从而使煤储层内流体在高势带的扰动下改变其原有的流动方向,向煤储层四周方向流动。在合采初期,对井筒施加限定条件而形成的压力扰动会致使近井地带高势带的能量变大,进而导致高初始流体能量的煤储层产出的流体抑制或屏蔽相对较低初始流体能量煤储层的流体产出,具体表现为改变煤储层内流体流动方向或降低流动速率。

图17 t=2 min时刻不同合采模式下煤层气流场图对比Fig.17 Comparison of flow field chart with different CBM coproduction modes at t=2 min

图18分别为t=7 min时刻I号煤储层在常规、定压和定产合采模式的流场图。依据流场特征可知,3种合采模式下流体流动均呈现向心流动。这意味着对井筒出口施加限定条件而造成对低压煤储层的压力扰动程度会随着时间而消弱,导致因压力扰动而在近井地带形成一个高势带的能量减小,进而使低压煤储层内流体正常产出。

图18 t=7 min时刻不同合采模式下煤层气流场图对比Fig.18 Comparison of flow field chart with different CBM coproduction modes at t=7 min

这里需要说明的是,不同压力系统下产出水的倒灌是影响合采的重要因素,其会极大抑制低压储层产出。但试验装置尚无法对排水量进行实时监测,目前暂从储层压力、产气量等角度出发展开分析,忽略了水倒灌产生的影响。同时,这是也本文试验装置及方法存在的一个缺陷。图19为试验条件下的排水过程。

图19 排水过程Fig.19 Drainage process diagram

3.3 合采流体扰动机制

为揭示合采流体扰动效应的形成机制,本节基于套压与瞬时产量的耦合关系来展开讨论。图20为不同合采模式下套压与煤储层产气耦合关系。结合分析图20(a)~(c)可知,常规、定压和定产合采模式的套压最大憋压值依次为0.48,1.02和1.14 MPa,其中定压和定产合采模式的套压峰值均高于I号煤储层初始储层压力(PI=1.0 MPa)。在常规合采模式下,I号煤储层的瞬时产气量与套压之间存在较好的对应关系,即其瞬时产气量随着套压的改变而变化;在定压合采模式下,套压曲线存在高于I号煤储层初始储层压力的阶段,而与之对应的瞬时产量呈现下降—上升—下降的3个阶段,这意味着当套压处于相较煤储层为高压力状态时,多压力系统为维持“动态压力平衡”驱动流体向I号煤储层流动,即形成因倒灌而引起产气量下降;在定产合采模式下,套压曲线同样存在高于I号煤储层初始储层压力的阶段,瞬时产量曲线仅存在上升—下降2个阶段,但值得注意的是其瞬时产量开始下降的阶段为41.7 min,即稳产期结束的时刻,这意味着在定产合采模式下产气不仅受“动态压力平衡”的作用,还受到来自定产合采特有的“动态分配”产气的影响,从而致使发生流体干扰作用。

图20(d)~(f)为不同合采模式下套压与II号煤储层瞬时产气量的耦合关系。常规、定压和定产合采模式下套压最大憋压值均低于II号煤储层的初始储层压力值(PII=1.3 MPa)。3种模式下,瞬时产量曲线均没有出现瞬时产气量为负值的阶段,即未发生倒灌现象。定压和定产合采模式的瞬时产量值整体上远低于常规合采模式,定压条件出现了小幅度产气量衰减阶段。这意味着套压与初始储层压力差值较小时,合采流体效应会对煤储层产气形成扰动作用,但不至于形成倒灌的现象,表现为产气抑制现象。

图20(g)~(i)与图20(j)~(l)为不同合采模式下套压与III号和IV号煤储层瞬时产气量的耦合关系。整体来看,3种合采方式下的III号和IV号煤储层瞬时产量曲线演化特征均可划分为2个阶段,不存在因合采流体效应导致的倒灌和产气抑制而改变瞬时产气量曲线特征。这意味着套压与初始储层压力差值较小时,流体扰动效应对高初始流体能量的煤储层产气形成扰动相较于低初始流体能量的煤储层为小。

综上可知,在井筒出口压力或流量限定(定压和定产合采模式)的作用下,压力存在差异的各个煤储层和井筒之间形成一种“动态压力平衡”关系,在压力势能的作用下高初始流体能量煤储层的流体被迫向低初始流体能量煤储层流动,以达到压力平衡状态。同时,定产合采模式会在各个煤储层产气能力之间形成“动态分配”产气模式,加剧合采流体效应对煤储层产气能力的扰动程度。此外,初始流体能量越小的煤储层,其遭受到的合采扰动程度越大,合采兼容性越差。

4 结 论

(1)当对井筒出口施加限定条件,多压力系统煤层气合采过程中较低初始流体能量的煤储层易遭受压力扰动,致使其近井地带出现压力上升的现象,但该压力扰动主要存在于合采初期阶段,并随着时间而消弱。

(2)压力扰动会改变煤储层内势能的空间分布形态,即在近井地带形成一个高势带,从而使低初始流体能量煤储层内流体在高势带的扰动下而改变其原有的流动特征,具体表现为改变煤储层内流体流动方向或降低流体流动速率。

(3)常规合采模式下,煤储层的产气能力大小与其自身初始储层压力大小正相关,各个煤储层产气分配较为均衡,且不存在相互干扰现象。

(4)定压合采模式下,压力存在差异的各个煤储层系统和井筒之间形成一种“动态压力平衡”关系,在压力势能的作用下,来自高初始流体能量煤储层内流体被向低初始流体能量的煤储层流动。

(5)定产合采模式下,稳产期内各煤储层之间会形成一种“动态分配”产气模式,即当初始流体能量高的煤储层产气量过大,并超越定产值时,致使一部分来自高初始流体能量煤储层的流体向低初始流体能量的煤储层反向注入。