深部煤层气水平井水力压裂技术

——以沁水盆地长治北地区为例

申鹏磊,吕帅锋,李贵山,任 博,白建平,贾晋生,陈召英

(1.煤与煤层气共采国家重点实验室,山西 晋城 048012; 2.山西蓝焰煤层气工程研究有限责任公司,山西 晋城 048000; 3.易安蓝焰煤与煤层气共采技术有限责任公司,山西 太原 030031; 4.中国地质大学(武汉) 资源学院,湖北 武汉 430074; 5.河南省资源环境调查四院,河南 郑州 450018)

我国煤层气资源丰富,煤层埋深2 000 m以浅的煤层气远景资源量约为36.81×1012m3,占世界煤层气资源总量的13.7%,位居世界第3位[1-2]。随着我国煤层气地质认识和勘探开发技术不断提高,深部煤层气勘探多地出现好的形势。根据我国煤层气资源评价及勘探开发实践,将埋深1 000 m视为深部煤层和浅部煤层的分界深度[3]。我国埋深1 000~2 000 m煤层气资源量为18.9×1012m3,占全国煤层气资源量的63%,其中埋深1 000~1 500 m和1 500~2 000 m的煤层气资源量分别占30%和33%[4]。目前煤层气开发主要集中在埋深1 000 m以浅,该领域的开发技术相对完善和成熟[5]。近年来,在沁水盆地郑庄区块850~1 100 m的煤层,采用水平井分段压裂和直井加密井网方式,配合储层改造工艺,达到了区块整体压力释放、井间相互干扰、提高采收率的目的。该区块采气效果实现了稳产高产,水平井单井日产量达0.5万~2.0万m3。鄂东延川南区块万宝山一带煤层埋深1 100~1 500 m,煤层气直井平均日产量为1 300 m3,但稳产周期短、产量衰减较快。采取大水平段(大于1 500 m)水平井分段压裂单井日产高达28 000 m3。沁水盆地中部的榆社—武乡地区深部煤层气勘探显示煤层气资源量达2 414亿m3[6],且近年来也取得了技术上的提升,单井日产气量达6 000 m3。总体而言,虽然深部煤层气的勘探开发在局部取得了突破,但是整体开发区块仍然存在大量的低产井,深部煤层气行业依然处于初步地质研究和工程实践的起步探索阶段。低产低效高成本仍是目前深部煤层气勘探开发面临的主要难题。

水平井开发井型和水力压裂储层改造是当前普遍认可的煤层气开发提产两大关键技术,其中分段水力加砂压裂能够提高煤层气大面积解吸通道,起到增产增效的作用[7],同时,深部煤储层低孔、低渗、高温、高地应力等特性决定了煤储层压裂改造势在必行[8-10]。目前国内外煤储层的压裂技术普遍沿用改造砂岩层等常规油气井的工艺。煤和砂岩在储层物性和储层结构、力学性质等方面有本质的区别。在储层物性和储层结构方面煤层比砂岩低渗透、非均质性强;在力学性质方面塑性易碎易压缩,高泊松比、特低杨氏模量[6],叠合煤储层顶底板特性和构造特征,导致深部煤储层压裂技术和储层条件的匹配性较差,往往易出现直井压裂对压裂砂镶嵌严重,水平井压裂喷孔半径短导致波及面积小。再者深层煤层气藏地质条件复杂多变,往往无法在不同的地质条件下复制同一种压裂工艺,这种情况下压裂改造的效果也差别很大,因此,急需研究和实践不同的压裂工艺技术使之能够提高深部煤层气的勘探开发效果。

笔者以沁水盆地长治北地区为例,分析了深部煤层气水平井采用的桥塞-射孔联坐光套管分段多簇水力加砂压裂(以下简称光套管压裂)、连续油管分段喷砂射孔环空加砂底封带压拖动分段水力压裂(以下简称连续油管压裂)、常规油管分段射流水力压裂(以下简称常规油管压裂)等工艺,探讨了不同压裂工艺的适应性,在此基础上研发了常规油管带压拖动分段水力压裂新工艺技术(以下简称带压油管压裂),并通过现场试验取得了较好的应用效果。

1 研究区煤层气勘探开发概况

1.1 煤储层地质特征

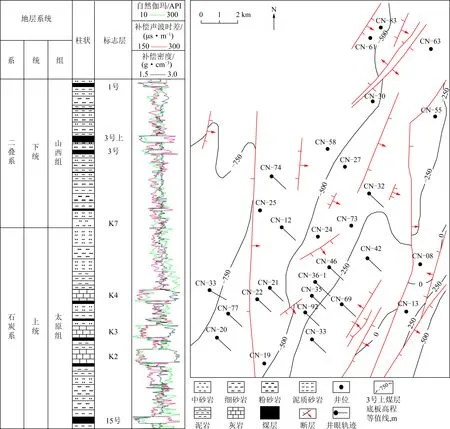

长治北区块面积约200 km2,位于沁水盆地中东部,太行山西麓,属低山丘陵地形。勘探多年表明该区块总体断裂构造复杂,地层倾向总体为NW向,低缓平行的褶曲发育较为普遍。褶曲主要以线性构造为主,大多数为长轴线性褶皱,褶皱幅度和面积一般均较小。背斜和向斜构造在区域分布上具有一定的等间距性,且广泛遍布整个区域。断裂构造主要以NNE和NE向的高角度正断层为主。区内发育正断层16条,逆断层4条,断距介于 20~50 m[11]。区内含煤地层为石炭—二叠系的太原组和山西组(图1)。主力煤层气开发层系3号,15号煤层全区发育,埋深普遍大于1 000 m,具有典型的深部煤储层特征,同时也是该区块煤层气勘探开发的主力层位。主力煤层含气量普遍高于15 m3/t。15号煤层位于太原组下段,煤层埋深1 103~1 920 m,煤层厚度1.10~6.72 m,平均厚度3.30 m,区块内从南向北煤层厚度逐渐增大,其顶板岩性多为砂质泥岩、泥岩,底板为砂质泥岩、泥岩及粉砂岩。3号煤层位于山西组中下段,一般含夹矸0~2层,煤层埋深1 025~1 790 m,煤层厚度1.60~2.55 m,平均厚度2.14 m,由区块中南部和北部向四周逐渐变薄。煤体结构以原生结构煤和碎裂煤为主,室内岩心渗流实验测得渗透率为0.06×10-15~0.35×10-15m2。其顶板多为泥岩、砂质泥岩,底板为泥岩及细粒砂岩。

图1 研究区煤系地层综合柱状图与构造纲要Fig.1 Synthetical column of coal measures and tectonic outline in the study area

1.2 煤层气开发特点

地质上通过野外填图、二维地震勘探,识别区块内幕断层、局部小圈闭等分布特点;布井方式采用勘探开发一体化的“川”字型水平井井组开发;钻井工艺上水平井采用二开导眼取心、三开完井的井身结构,其中在二开导眼钻进过程中,辅以综合录井、地质和气测跟踪,对煤层及顶底板取心作业进行准确的地质把控;同时采用导眼井段的地球物理测井和岩心样品的实验测试,控制和掌握区块的地层层序和空间叠置规律[11],并且获取煤岩组分、煤岩结构构造、孔渗特征、力学性质和煤层气含量等参数,评价煤层气产能和潜力,进而综合论证并不断扩大水平井部署,提高水平井开发成功率,实现经济有效开发。

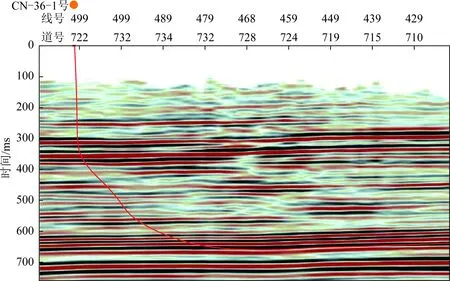

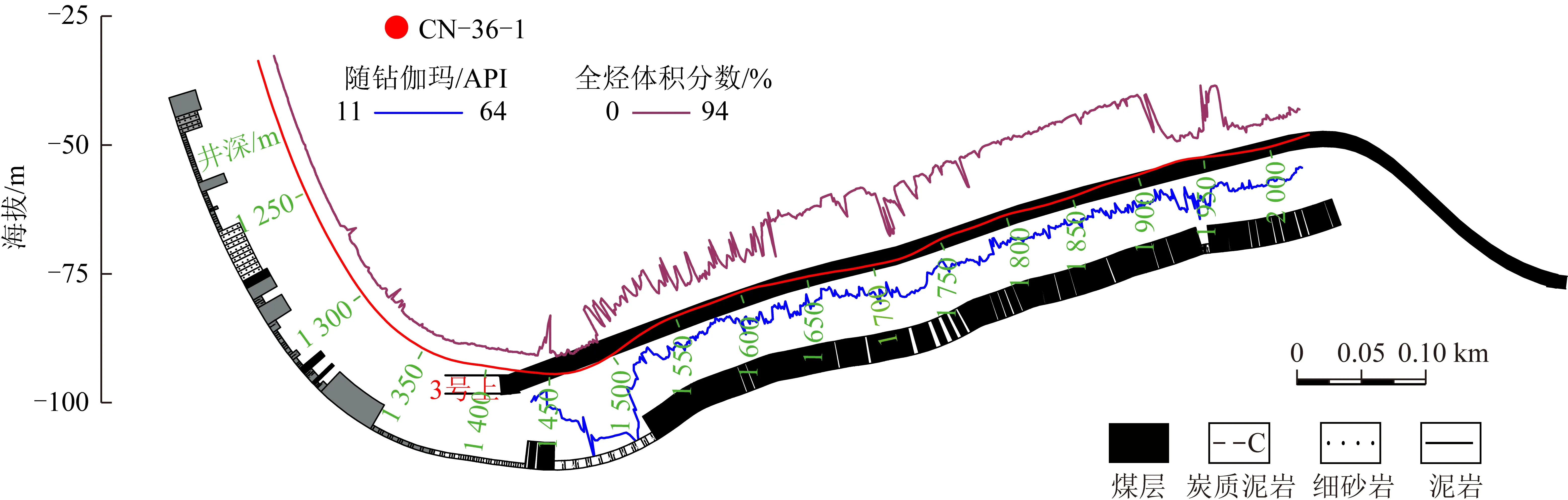

水平井部署区首先运用三维地震综合解释成果预测水平着陆目的煤层的垂深、位移以及水平段可能钻遇的断层等地质构造的位置、地层倾角等(图2),利用测-定-录一体化地质导向技术[12]实时优化井眼轨迹,提高了水平段的煤层钻遇率(图3)。根据研究区渗透率、煤岩力学参数等,经压裂数值模拟,确定“川”字型水平井的最佳井间距和压裂簇间距,以此达到储层改造后井段间应力相互干扰、区域地层应力释放的效果,从而实现工程效果范围内煤层快速降压、提高煤层气产量。需要说明的是,井间干扰在煤层气井钻井、压裂和生产的各阶段都可能发生。研究区的井间干扰提产途径主要是在煤层气井排采阶段,其机理是随着排采的进行,煤层原始平衡状态被打破,储层压力传播使压降漏斗范围不断扩大并发生叠加,同时造成能量迁移,增强孔裂隙中煤层气解吸、扩散和运移的动力,从而提高压降速率和压降漏斗面积。井间干扰主要受煤层形态、煤体结构、煤岩物性等地质因素和井网密度、压裂裂缝分布、排采工作制度等工程因素的控制[13]。

图2 水平井轨迹与三维地震时间剖面Fig.2 Horizontal well trajectory and 3D seismic time profile

图3 水平井水平段地质导向Fig.3 Geosteering of horizontal section in horizontal well

2 水平井对煤储层改造机理

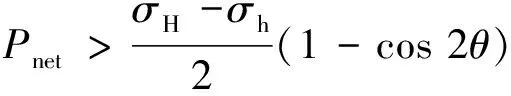

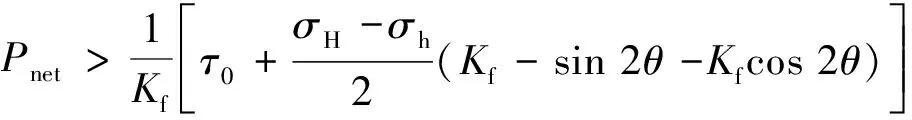

煤储层属于割理裂缝型储层,其裂缝系统包含了层面、外生节理、气胀节理、内生裂隙、滑移面和微裂隙等结构弱面。这些天然裂缝在成因(沉积作用和构造作用)、发育规模、产状及其组合形式等方面具有显著的差异性,导致天然裂缝空间分布具有强非均质性。此外,在高应力条件下,这些天然裂缝处于闭合状态或被石英、方解石等矿物充填使储层渗透性低。水平井增大了井筒与煤储层的接触面积,轨迹对气藏有很大的穿透性[14-15]。通过水力压裂,在高压流体注入煤储层后,不仅可是打开天然裂缝,而且还可以形成新的人工裂缝,这些压裂裂缝相互连通,从而形成复杂的裂缝网络。水力压裂时,根据能量最小原理,压裂裂缝首先沿着阻力最小的天然裂缝这种结构弱面扩展,天然裂缝发生张性破裂的缝内净压力[16]为

(1)

天然裂缝发生剪切破裂的缝内净压力为

(2)

当压裂裂缝达到一定的长度后,会发生裂缝转向,沿着最大主应力方向延伸,其转向曲率半径为

(3)

式中,Pnet为缝内净压力,MPa;σH为最大水平主应力,MPa;σh为最小水平主应力,MPa;θ为天然裂缝与最大主应力方位夹角;Kf为天然裂缝面的摩擦因数;τ0为天然裂缝内岩石黏聚力,MPa;R为裂缝转向曲率半径,m;λ为试验系数,一般取0.1~0.5;κ为最大水平主应力和最小水平主应力之比;E为弹性模量,GPa;μ为流体黏度,mPa·s;Q为压裂液排量,m3/s;H为缝高,m。

此外,支撑剂的添加和煤岩剪切裂缝的粗糙面,使裂缝网络系统形成外来颗粒支撑和自支撑等支撑形式[17],阻止压裂裂缝的闭合,从而维持高效的渗透通道。

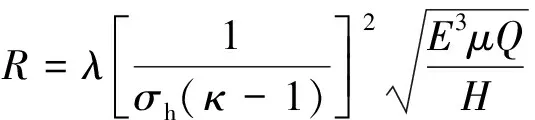

水平井采用分段多簇压裂方式,每一压裂层段的煤层改造后裂缝网格在纵切面上整体呈不规则椭圆形,多个裂缝椭球体贯穿于水平井筒的主干沟通线,形同串珠(图4)。在细分切割密集布缝的压裂模式下,缩小了分段和分簇间距,裂缝椭球体在不断扩展基础上相互靠近,整个井筒周围的煤层空间交汇贯通。水平井的这种缝网改造有利于后期井间干扰。井间干扰发生在同一水平井相邻段之间以及相邻煤层气井流体泄流的长轴方向,即压裂主干裂缝延伸方向。通过井网优化和缝网改造后,煤层气井排采阶段更容易形成体积压降,扩大煤层气解吸漏斗,从而大幅提高煤层气水平井产量。

图4 水平井分段压裂裂缝展布示意Fig.4 Hydraulic fracture distribution of staged fracturing in horizontal wells

3 深部煤层气水平井水力压裂技术

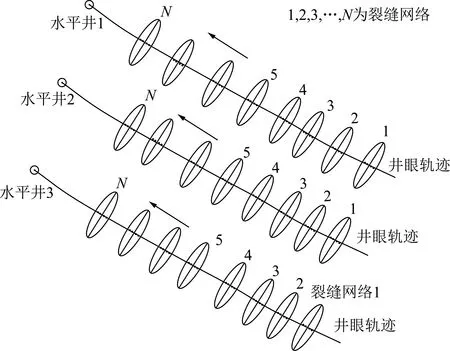

3.1 光套管压裂技术

光套管压裂技术是采用电缆连接已设定多级点火装置的桥塞和射孔枪,并通过水力高压将工具串泵送至目的位置,然后地面激发电信号依次实现桥塞坐封和射孔,每一段射孔2~4簇,形成多簇孔眼后起出电缆工具串,通过套管注入压裂液的方式进行压裂(图5(a))。相较于油管压裂技术,该项技术在压裂应用过程中由于井筒内已无电缆工具串,所以安全性较高,不存在砂卡和工具串落井的风险。此外套管内径较油管大,经多簇射孔后形成的孔眼密集且数量多,可以实现大排量、大体积压裂,从而提高缝内净压力,形成数量较多的复杂裂缝网络。运用这种压裂技术在每段压裂前套管内均为带压状态,可以避免压力激动造成的抽吸,从而保证煤粉和支撑剂不易返出而堵塞孔眼。

图5 煤层气水平井水力压裂工艺作业流程Fig.5 Flow chart of hydraulic fracturing process for CBM horizontal wells

针对深部煤层气开发模式和煤储层特征,光套管压裂技术在适应性方面也存在一定的缺陷。首先,桥塞是从井口通过高压泵送至井下目的位置的,在桥塞高压推送过程中会将其底部井筒内的液体挤进煤储层中压裂所形成的裂缝,从而对裂缝中形成的砂床造成破坏;同时,被挤入的套管串内壁沉淀的杂质也会对煤储层造成污染。其次,大排量压裂使裂缝缝高可控性较差,且缝高的延伸易于沟通煤层顶底板的含水层,增大后期排水降压难度。因此该项技术主要适用于中-厚煤储层,且顶底板为稳定的弱含水层。此外,为了增强压裂的稳定性和提高压裂效果,防止在压裂过程中相邻井段的串通,需要对生产套管进行水泥封固。水泥浆泵入过程中,套管外坍落的煤块又容易使循环通道堵塞,造成回压升高,并将水泥浆憋入煤层,造成二次污染。即使压裂完成后补射孔,封固水泥对储层造成的污染也不可能完全清除,最终直接影响产气效果。

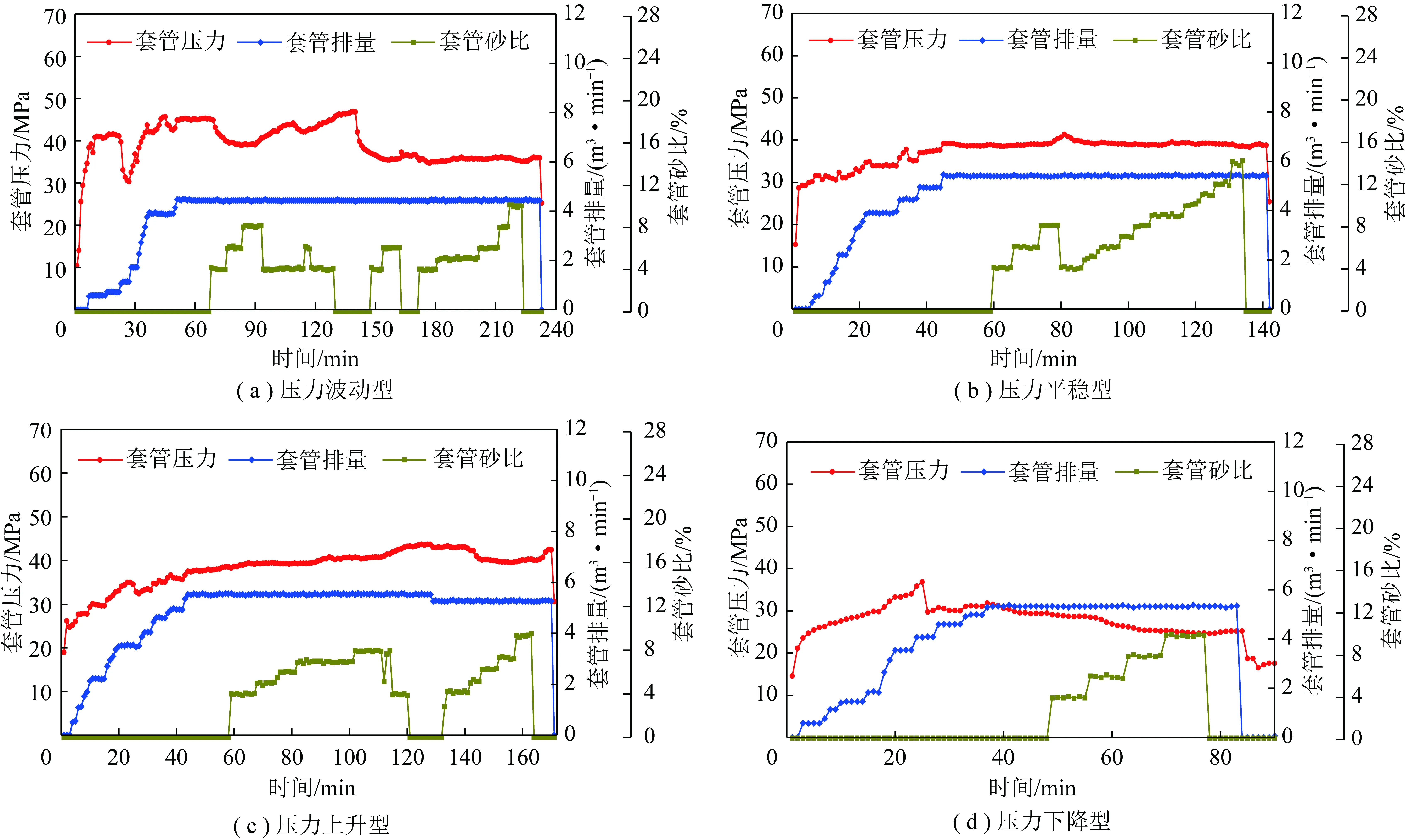

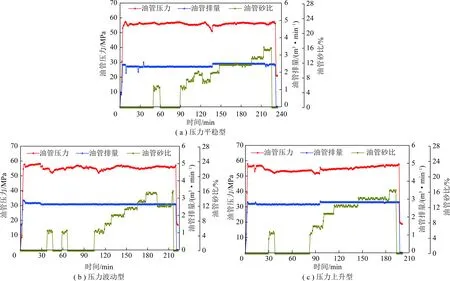

研究区CN-42井采用光套管压裂技术,通过套管将压裂液和支撑剂注入煤层,该井共压裂8段,平均每段压裂作业时间1.5 h。套管中压裂液排量阶梯式升高,最高达10 m3/min,压裂施工曲线中套管压力多以波动型为主(图6),裂缝延展压力为30~40 MPa,前置液形成的主干裂缝延展较为迂曲,裂缝形态平直度受限,波动型压力曲线也可以反映出压裂形成的人工裂缝沟通了较多天然裂缝,或者频繁形成新的压裂裂缝。

3.2 连续油管压裂技术

连续油管压裂技术是基于连续油管作业车发展起来的,由于其施工高效性而被普遍采用。该技术采用连续油管将喷射器、封隔器、单流阀等工具连接并传送至既定位置。封隔器坐封后,从连续油管内传送射孔液至喷射器,经喷嘴节流后形成高压,射穿套管至煤储层,连续油管与套管的环形空间作为主压裂通道,依次完成前置液、携砂液、顶替液的注入程序。压裂过程中,须持续在连续油管内注入压裂液,保持其畅通。每一段压裂完成后,通过上提下放管串将封隔器解封,拖动连续油管至下一目标层段即可继续进行压裂作业。这种压裂技术目前较为成熟,压裂作业各个环节衔接紧凑,作业效率高,可实现带压作业(图5(b))。

该项技术的应用设备自动化程度高,因此作业费用也往往较大。除水力压裂自身费用外,水平井每一段压裂,都需要连续油管作业车和30 t以上规格吊车配合,作业车和吊车的租赁单价分别为5万~7万元/d和0.35万元/台班。如以一口水平段为800 m的水平井为例,在压裂间距60~70 m,压裂段数为12段时,仅作业车和吊车的租赁费用就高达87万元。同时,在深部松软破碎煤层中作业时,当射孔沟通煤层、大量煤屑返出时,固相颗粒容易卡死单流阀,使无法建立正常的油套循环,进而增加埋管事故的风险。

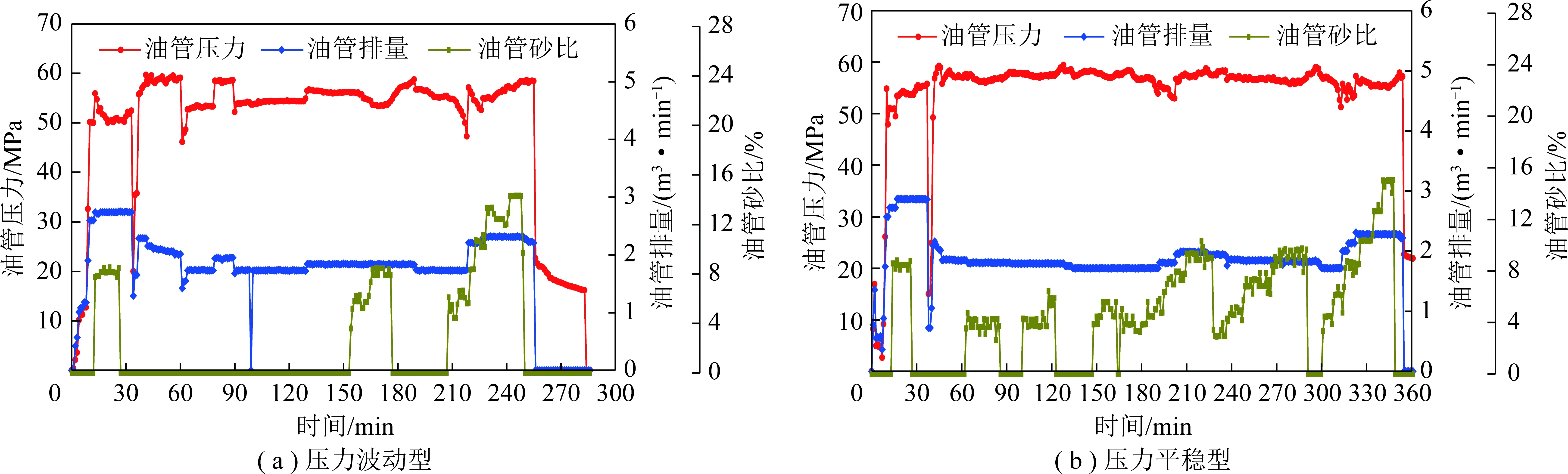

研究区CN-46井采用连续油管压裂工艺,通过环空注液和加砂方式进行压裂,该井共压裂8段,簇间距平均65 m,平均每段压裂作业时间3 h。环空中前置液排量阶梯式升高,最高达5 m3/min,携砂液阶段排量保持稳定。压裂施工曲线中套管压力多以平稳型为主(图7),裂缝延展压力多数高于30 MPa。压裂裂缝扩展较为平直,泵入支撑剂较为流畅,更容易形成具有主通道的压裂裂缝。

图7 煤层气水平井连续油管压裂工艺施工压力典型曲线Fig.7 Typical types of construction pressure of coiled tubing fracturing technology in CBM horizontal wells

3.3 常规油管压裂技术

常规油管压裂技术是利用普通油管将喷射器送至井下既定位置,在油管内注入压裂液,经喷嘴节流增压后利用动能射穿套管,并在煤层中形成定向高压孔道,随着压裂液不断的注入,最终形成压裂裂缝(图5(c))。而喷嘴附近,由于高压卷吸作用,形成了局部负压区,从而起到封隔的作用。该压裂技术的优点是实现了射孔、压裂、封隔一体化作业,操作简单、施工成本低。另外,喷砂射孔相比常规射孔弹爆燃射孔,射孔时形成的孔道长、孔径大,有利于引导裂缝定向扩展。

但该技术施工周期较长,每完成一段压裂后,需要释放油管内及油套环空压力后才能拖动油管至下一段继续进行作业。放压时间的长短直接影响了压裂作业效率和对煤储层的伤害程度。放压时间过长,相邻2段压裂间隔就会越长,从而影响全井压裂作业周期;放压时间过短,又容易引起煤层压力激动,使煤粉和支撑剂返吐,堵塞气体运移通道,影响后期煤层气产出量,更容易引起煤层坍塌,造成压裂管柱被埋的事故。此外,该项压裂技术主要利用了流体的喷射产生的高动能效应,射流的方向性较强,主要适用于厚度较薄煤储层的压裂改造,而对于厚煤层,改造规模有限,不容易形成复杂缝网。

研究区CN-92井采用常规油管压裂技术,通过油套同注、油管加砂方式进行压裂。该井共压裂10段,平均每段压裂作业时间5 h。油管压裂液排量为2 m3/min左右,压裂施工曲线中油管压力多以波动型为主(图8),裂缝延展压力为50~60 MPa,压力波动最高达20 MPa。支撑剂通过阶梯式变排量注入,且加砂量普遍较少,约20 m3。

图8 煤层气水平井常规油管压裂工艺施工压力典型曲线Fig.8 Typical types of construction pressure of conventional tubing fracturing technology in CBM horizontal wells

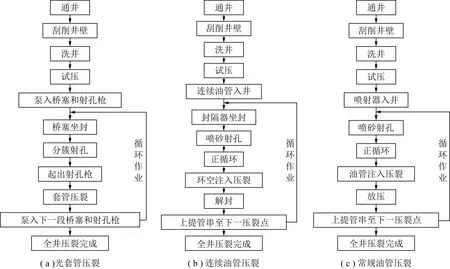

4 带压油管压裂新技术

鉴于光套管压裂技术对煤储层伤害、污染大、裂缝高度可控性较差,连续油管压裂技术施工成本高、安全风险大,常规油管压裂技术不能实现带压作业、作业效率低、洗井中易压后堵前等技术现状,深部煤储层水平井水力压裂技术适应性已成为制约煤层气高效开发的一大技术瓶颈。

4.1 技术流程

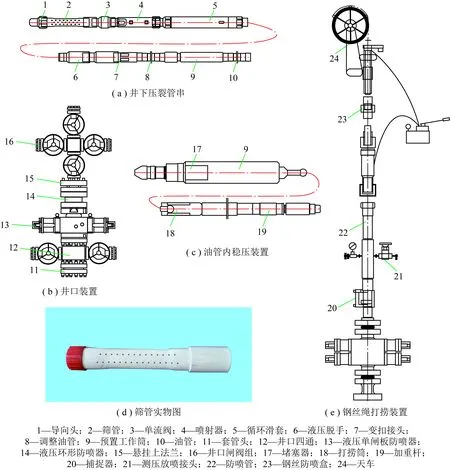

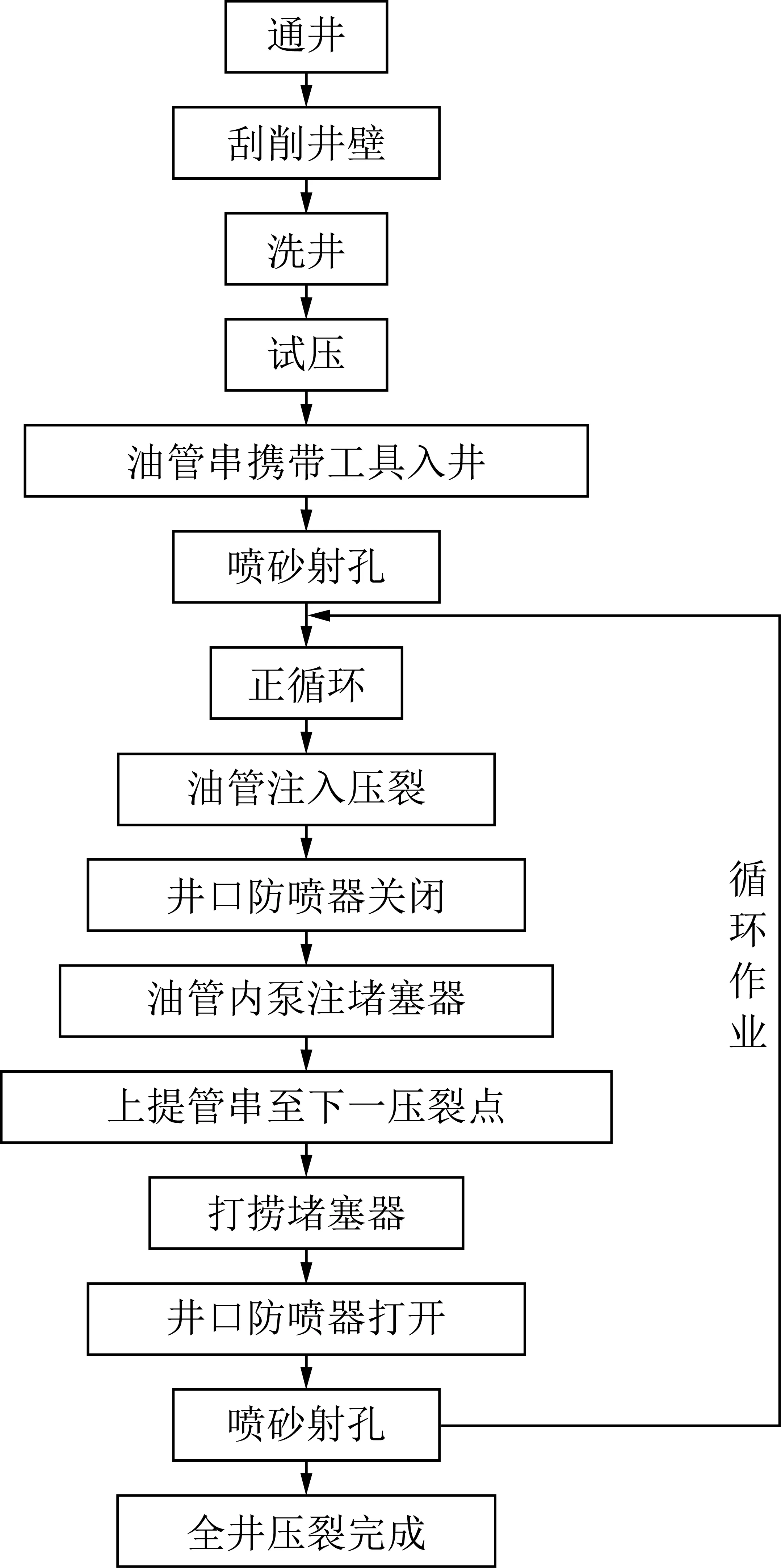

水力压裂新技术(图9,10)是以常规油管压裂技术为基础,在套管中下入井下管串组合(图9(a)),通过安装井口稳压装置(图9(b))和井下油管内稳压装置(图9(c))实现压裂过程中油管内外的带压状态,配合钢丝绳打捞装置(图9(e)),优化上提下放程序,最终实现带压拖动压裂作业。具体作业流程为:

(1)利用通径规和刮削器进行通洗井和刮套管作业;安装井口四通、液压单闸板防喷器、液压环形防喷器。

(2)依次下入导向头、筛管(图9(d))、单流阀、喷射器、循环滑套、液压脱手、变扣接、调整油管、预置工作筒、油管,油管采用丝扣连接油管挂,油管挂座于液压环形防喷器上;喷射器位于第1个压裂点位置。

图9 带压油管压裂装备结构单元Fig.9 Structural units of tubing with pressure fracturing equipment

(3)安装悬挂上法兰、井口闸阀组,井口闸阀组上法兰与地面压裂管线连接,并进行试压合格。

(4)关闭液压单闸板防喷器,打开液压环形防喷器,油管内喷砂射孔,正常压裂作业。

(5)压裂完毕后停泵测压降。

(6)打开井口四通的放压阀进行油管和套管之间环空放压,待压力降至设定值,关闭放压阀。

(7)打开井口闸阀组的放压阀进行油管内放压,待压力降至设定值,关闭放压阀。

(8)泵入堵塞器至预置工作筒,如泵压上升,证明堵塞器到位。

(9)缓慢打开井口闸阀组的放压阀以检查堵塞器坐封是否良好。

(10)打开液压单闸板防喷器、关闭液压环形防喷器、拆卸井口闸阀组。

(11)起油管作业,将喷射器移动至第2个压裂点。

(12)安装井口闸阀组、捕捉器、测压放喷接头、防喷管、钢丝防喷盒、天车。

(13)将打捞筒、加重杆用钢丝连接并入井进行打捞堵塞器作业。

(14)关闭井口闸阀组上阀门,打开井口闸阀组下阀门。

(15)堵塞器和打捞筒移至上下阀门之间后,关闭井口闸阀组下阀门,打开井口闸阀组上阀门,并将堵塞器打捞至防喷管内。

(16)拆卸捕捉器、测压放喷接头、防喷管、钢丝防喷盒、天车。

(17)关闭液压单闸板防喷器,打开液压环形防喷器。

(18)将井口闸阀组和地面压裂管线连接,打开井口闸阀组下阀门,进行正常压裂作业。

(19)重复流程(5)~(18),直至完成第N个压裂点。

4.2 压裂效果

研究区CN-36-1井采用该新技术进行压裂。该井共压裂8段,平均每段压裂作业时间3~4 h。油管压裂液排量为2.5 m3/min左右,压裂施工曲线中油管压力多以平稳型为主(图11),裂缝延展压力稳定在50~60 MPa。携砂液阶段该井平均砂比约10%。水力压裂期间,利用微地震技术对压裂裂缝的扩展过程进行了监测。以压裂施工进程的1/5时段为间隔,从压裂裂缝的时间累积成像可以看出,前置液造缝阶段(0~1/5时段),主干压裂裂缝开始形成,后续支撑剂注入阶段,压裂裂缝长度延展缓慢,垂直主干裂缝方向逐渐向外围扩展并沟通连成一片。终期压裂裂缝形态较为复杂,东西两翼裂缝非均匀发育,表现为裂缝形态不对称,两翼裂缝走向存在夹角。微地震解释压裂裂缝为垂直裂缝,西翼缝长70 m,延展方位为SW10°,东翼缝长78 m,延展方位为NE40°(图12)。

图10 带压油管压裂工艺作业流程Fig.10 Flow chart of tubing with pressure fracturing process for CBM horizontal wells

图11 煤层气水平井带压油管压裂工艺施工压力典型曲线Fig.11 Typical types of construction pressure of tubing with pressure fracturing technology in CBM horizontal wells

图12 CN-36-1井压裂裂缝时间累积成像及裂缝方位统计Fig.12 Time accumulation imaging of hydraulic fractures and fracture orientation statistical diagram of CN-36-1 well

带压油管压裂新技术对于常规油管压裂有明显的优势。该压裂技术在改造储层提高渗透性的同时,也向地层注入了与地层流体不匹配的压裂液体,因此其本身也存在对煤储层的污染。在保证正常压裂的前提下,如果不增加额外的压裂液或者其他外界流体,那么储层污染程度将会大大降低。利用常规油管压裂时,第1段压裂完成后,需上提油管至第2个压裂点,在上提油管前需要进行放喷释压,使第1个压裂点的压力快速降低,这就破坏了停泵后正常稳定的压降。在压裂第2段时,压裂液和管柱压力难以避免地会先向压力较低的第1个压裂点位置传递,造成已压的第1段储层污染和压力激动,从而增加煤体的机械疲劳度和应力敏感,影响已形成的压裂裂缝形态,甚至出现压后堵前的现象。带压油管压裂新技术在每一段压裂停泵后,煤储层和已完成压裂段井筒形成一个相对密闭空间,通过自然或人为控制压降至储层闭合压力,从而形成最低稳定压力,因此在不增加液量的条件下,该技术压后对储层扰动小,有利于压力传递和压裂裂缝扩展。

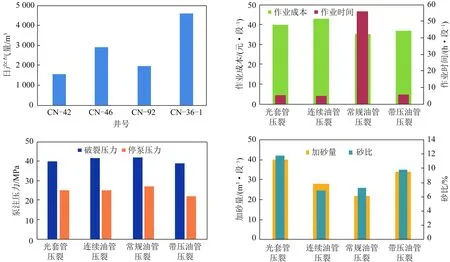

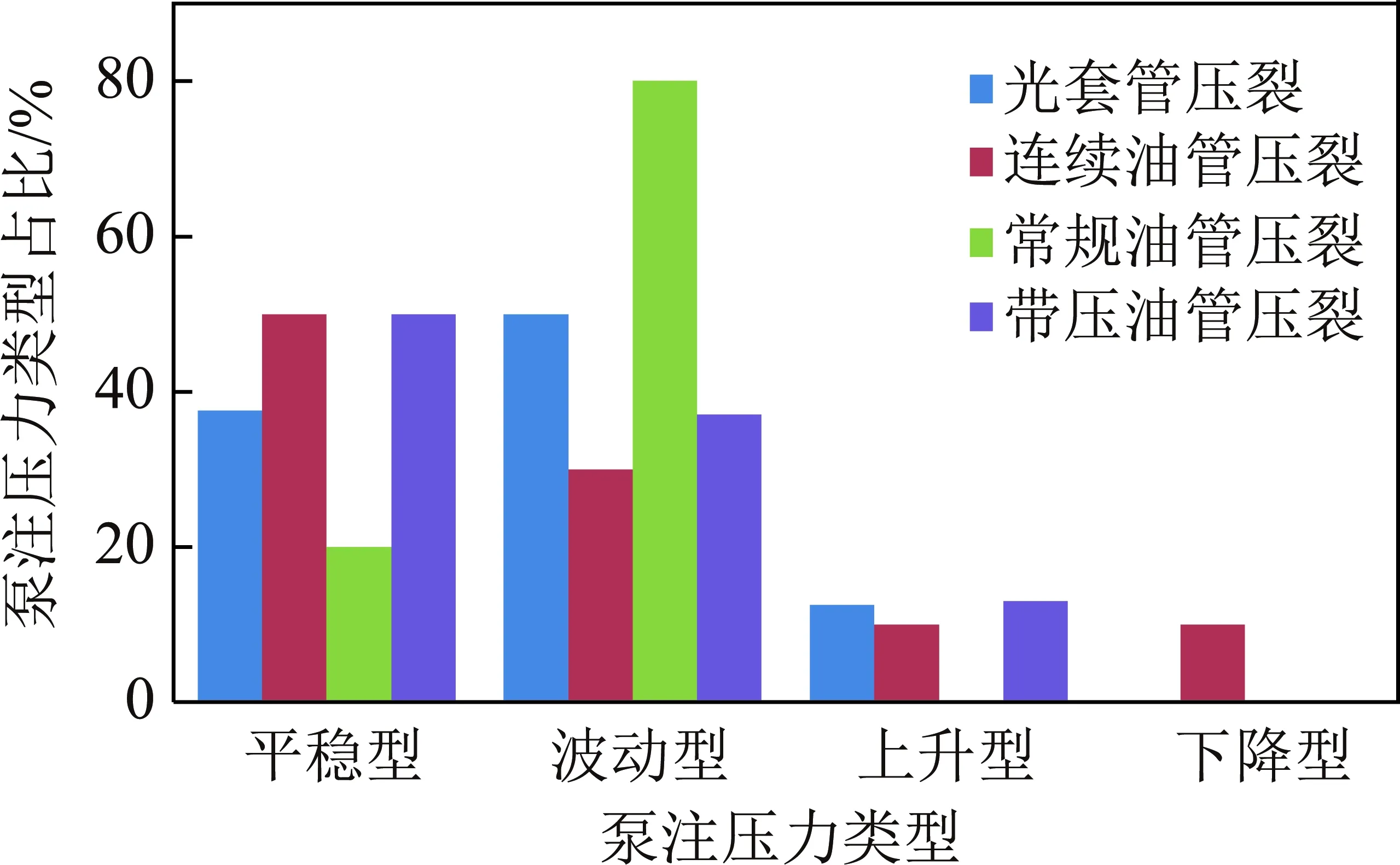

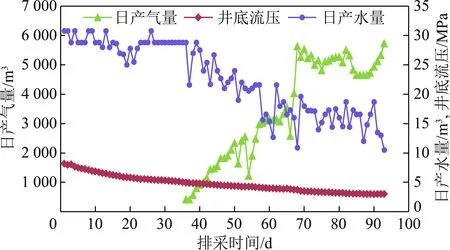

相比于目前通常采用的以上3种压裂技术,该新技术在能够带压作业、压裂过程中泵注压力和加砂效果维持现有基础上,减少压裂对煤储层伤害,同时在作业成本、作业周期和产气量等方面具有一定的优势,可节约配套压裂作业的装备使用费,缩短作业时间,大幅提高作业效率(图13)。带压油管压裂新技术包括射孔—循环—压裂—测压降—上提管柱流程的单层/单段作业时间为5.8 h,与光套管压裂和连续油管压裂作业时间接近,远远小于常规油管压裂的50~60 h的作业时间。另外,带压油管压裂新技术配套设备简单,单段压裂成本比连续油管压裂低8万元左右。对于压裂过程而言,4种压裂技术的泵注压力总体上相差不大,压裂曲线显示地层破裂压力为39~42 MPa,停泵压力为22~27 MPa。对于高应力条件的深部煤储层,压裂过程中加砂量和砂比是衡量裂缝扩展和压裂效果的重要参数。从压裂实践来看,光套管压裂技术具有较高的排量,单段的加砂量和砂比最高,带压油管压裂技术的加砂量和砂比略高于连续油管压裂,常规油管压裂技术最低。以CN-36-1井为代表试验井利用带压油管压裂技术,注入压力多保持平稳(图14),在形成主干压裂裂缝的基础上有效铺砂,保证排采阶段气水产出高效性和稳定性,排采阶段该井产气量达到4 000 m3以上(图15),后期产气量有待更高的突破。压裂施工曲线的形态与压裂裂缝扩展规模往往具有一定的对应关系,施工压力越平稳,遇到砂堵、漏失等情况就越少,压裂裂缝扩展就越顺利。在顶底板应力屏蔽作用下,煤层内压裂裂缝延展高度受限,平稳的压裂曲线也可以反映出较长的裂缝延伸长度。因此,在带压油管压裂新技术下,压裂裂缝规模要大于其他3种压裂技术,从而具有更大的储层改造体积。相比较区块内已投产的煤层气水平井,实施其他3种压裂技术的井平均单井日产气量为1 560~2 900 m3,实施带压油管压裂新技术的井是其1.5~2.9倍。

图13 4种水力压裂技术压裂效果对比Fig.13 Comparison of fracturing effects of four hydraulic fracturing technologies

图14 4种水力压裂技术施工压力类型直方图Fig.14 Proportion of construction pressure types of four hydraulic fracturing technologies

图15 煤层气井CN-36-1井排采曲线Fig.15 Production curves of CN-36-1 well of CBM

5 结 论

(1)研究区沁水盆地长治北部地区深部煤层气开发目的煤层为3号煤层,开发井型以水平井为主,生产时利用井间干扰原理达到规模化开采。水平井采用分段多簇压裂方式,通过缝网改造实现后期排采阶段的体积压降,从而大幅提高煤层气水平井产量。

(2)分析了研究区深部煤层气水平井采用的3种压裂工艺技术及典型井案例。其中,桥塞-射孔联坐光套管分段压裂技术可大规模压裂,但容易带来储层污染,且裂缝高度可控性较差;连续油管底封拖动分段压裂技术自动化程度和作业效率高,但是成本和配套设备要求较高,且容易造成井下埋管事故;常规油管分段射流水力压裂技术可实现射孔、压裂、封隔一体化作业,且射流效应定向性强,但是不能够带压作业,作业周期长,容易造成储层伤害。

(3)在常规油管压裂技术基础上自主开发了包括井下压裂管串、井口装置、油管内稳压装置和钢丝绳打捞装置在内的带压油管压裂装备及新技术,该技术施工压力以平稳型为主,有利于形成长直主压裂通道,现场试验微地震监测显示压裂裂缝两翼长达70 m,且日产气量达4 000 m3以上。该技术具有减小储层伤害、节约作业成本、提高压裂效率、增强压裂稳定性的优势。