浅谈冲压制造成本控制方法

文/段志强,杨润·上汽通用五菱汽车股份有限公司

随着汽车保有量基数扩大,汽车市场总体呈现下滑态势,汽车市场从增量市场逐步转变为存量市场,竞争趋向白热化。在增速放缓的同时,车企如何提质降本,提升产品竞争力显得尤为重要,本文针对整车冲压制造成本控制进行阐述,提出了影响冲压过程制造成本的主要因素及对应控制措施。

整车制造成本严重影响企业利润率,其中冲压件是整车的主要组成部分,控制冲压制造成本对整车成本控制具有重要意义。冲压制造成本控制就是减少间接或直接影响冲压成本的各种费用。

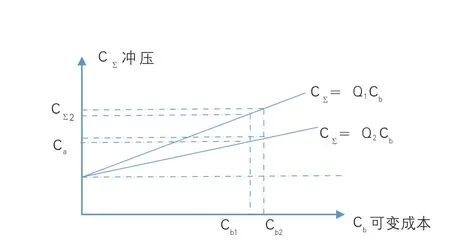

冲压制造成本C∑包含:C∑=Ca+QCb;式中,Ca=固定成本,Cb=可变成本,Q=产量。

固定成本=设备、厂房折旧+模具、检具等工装固定投入+其他。

可变成本=人工成本+动力成本+外包成本+辅料、备件成本+维修成本+包装器具成本+原材料成本+其他。

冲压制造成本、产量、可变成本、固定成本之间存在着密切关系,可用图1进行表示。可以看出,当产量Q一定时,可变成本越低,冲压制造成本C∑越低,冲压制造经济性越高。

图1 冲压制造成本受可变成本影响的曲线图

在冲压制造成本构成中,固定成本在一定时期内是固定不变的,设备、厂房、模具、检具导入要根据工厂定位选择合适的配置,并不是配置越高越好,需兼并考虑投资回报率,在此不做讨论。

另外,针对前期设计过程成本控制,模具结构合理化、冲压件材质选择、选用低成本冲压板料替代高成本冲压板料、冲压工艺合理化、简化和优化模具结构、模具材料合理选择、冲压生产的自动化程度、共模生产、工序减少等在此亦不做研究,本文仅探究通过对产品量产后可变成本控制来改进冲压制造成本表现。

冲压制造成本中的可变成本控制

降低原材料成本

⑴提升材料利用率。

材料利用率=(冲压件重量/冲压件生产使用的坯料重量)×100%

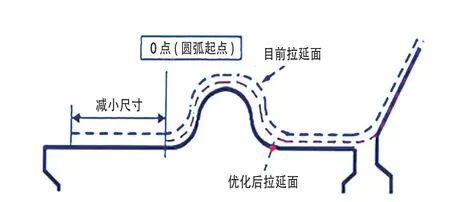

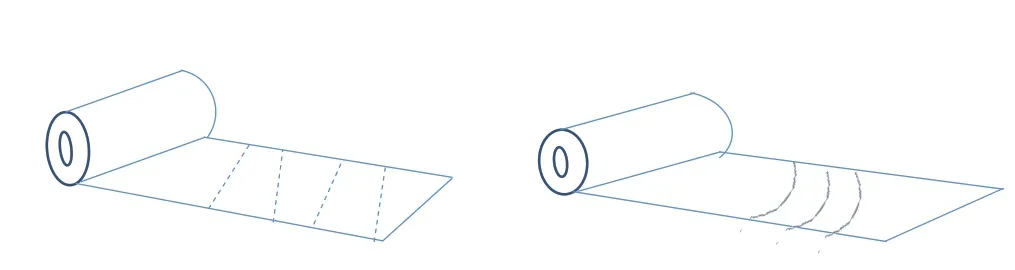

一般而言,冲压材料利用率在60%左右,提高冲压材料利用率是降低原材料成本的最有效途径之一。车型量产以后,常用的方法有“0”搭边和排样优化,如图2、图3所示。

图2“0”搭边

图3 排样优化

拉延筋外尺寸“0”化:通过减少步距或宽度,将板料拉延筋外尺寸“0”化。

排样优化:通过摆剪、弧形刀、波浪刀等工艺进行开卷落料优化。

⑵降牌号。

变换冲压件材质,降低材料成本。在进行材质变换时必须保证冲压件的成形性,同时还必须在整车中对冲压件进行强度等力学性能分析、验证。

⑶成材率。

对于冲压自有开卷线,卷料至成品板料的成材率外板件一般在97%左右,内板件一般在99%左右。成材率=(成品板料重量/卷料重量)×100%

成材率提升方面主要有:

1)减少卷头甩料:卷料包装优化,减少卷料损伤,提升成品板料产出;

2)减少卷尾甩料:卷筒优化,减少接触损伤;

3)末张板料使用:通过在落料架上部增加聚氨酯垫板提升包装质量防护,消除板料与包装器具直接接触导致的变形报废。

⑷等效牌号替代。

可用低成本相似冲压板料替代高成本冲压板料,从而降低材料成本。

降低人工成本

人工成本=(薪酬+福利)×A

薪酬=基本工资+加班费+其他

A=人员编制人数

薪酬主要包含基本工资和加班费,为可控部分;福利是公司根据全年绩效弹性发放的部分,为区域部门非可控部分;人员编制人数为车间人力资源配置,为可变可控部分。下面仅就可控部分薪酬和人员编制进行分析:

基本工资由人员结构直接决定,人员=合同工+派遣工+实习生。

根据车间业务定义各工位作业内容,按工位作业需求细化人员结构,在满足作业需求的情况下尽可能降低合同工比例,提升派遣工和实习生用人比例。通过优化人员结构,降低基本工资系数。

加班费是国家法定工作日以外由于产量、效率等原因需要额外工时来完成所产生的费用。加班费控制主要是控制人工工时,主要手段有:

⑴生产效率提升,改进单位工时输出。

一次下线合格率提升,减少返工返修浪费,一次下线合格率提升至一定水平,可考虑取消零件返修工位设置和对应人员配置。

⑵编制人员数量。

取消低效能作业;合并交叉关联作业,人员作业饱和度评估、自动化、智能化改进替代人工作业等,优化人员数量。

降低动力成本

动力成本=生产能耗+非生产能耗

⑴生产能耗。

生产能耗=生产直接能耗+压缩空气分摊+照明+其他

生产直接能耗在设备、工装配置固定的情况下,提升生产效率是降低生产能耗最有效的手段之一。

生产效率=1-模具停线%-板料停线%-设备、自动化停线%-待模、待料停线%-工装切换%

生产能耗=P额×(生产冲次/(SPH×生产效率)

在生产过程期间,停线待机能耗对生产能耗影响较大,可通过对待机期间进行设备自动停启来降低生产能耗。

生产启动用电=待机功率×T0(时间T为设备主电机、润滑电机、废料线等自动关闭时间平衡点),当待机时间≥T0时,设备自动关闭,则可以有效降低能耗。

生产直接能耗可通过以下几方面改善:

1)工艺优化:压机封闭高度、平衡缸气压、气垫气压、自动化气源关联角度设置等;

2)压缩空气:常规供气压力按工艺需求最大压力供应存在压力过剩浪费,评估压力机、机械手及模具维修、零件返修等用气压力,按最低压力需求进行供气,针对压力需求较大的可通过建立小循环增压供气,满足生产需求;

3)照明管理:除规范现场操作,可通过搭建智能照明系统实现照明自动停启来有效降低能耗,同时可根据区域功能需求,依据照度需求实现照明差异化管理。

⑵非生产能耗。

非生产能耗指生产交接班、周末、节假日非生产时间所产生的能耗。通常采用在非生产期间将所有能耗设备断电、断气的方式来降低非生产能耗,过程需考虑断电、断气对设备运行稳定性的影响,保留部分模块正常运行。

基于数字化运用,搭建能源管理系统,实现数据的自动采集、数据统计、异常判断、报警功能。同时,针对车间运行实现能耗横向、纵向对比分析的能源精细化管理。

降低物料消耗、备件、维修成本

⑴物料消耗。

物料消耗包含辅助消耗材料、工具、劳保、办公用品等,一般从以下几个方面控制:

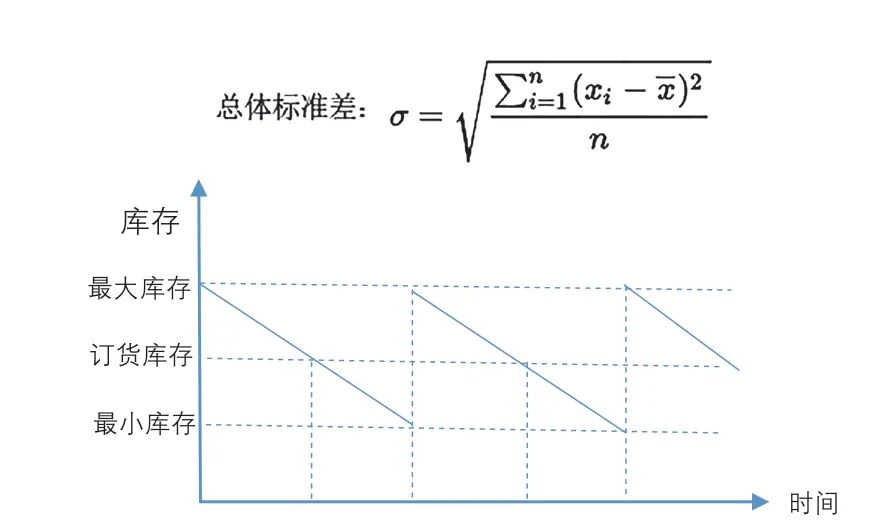

1)三大量(最小库存、订货库存、最大库存)优化,如图4所示。

图4 三大量优化

2)进口品牌国产化。

3)物料使用统计、分析,异常处理。

4)自主维修再利用。

5)使用操作标准化。

6)最小库存=紧急拉动情况下在订货周期内消耗量×安全系数。

其中,安全系数=(正常消耗量+月度消耗量标准差×周期时间)/正常消耗量。

⑵备件。

冲压车间备件包含模具备件、端拾器备件和设备备件等,备件可通过BOM表、共用备件识别出易损件清单,建立三大量,同时搭建备件管理拉动系统,大数据统计分析,不断对三个量优化,并对异常损坏进行判断,优化设计和规范。另外,可通过将库存转移至供应商承担,降低备件库存成本。

⑶维修成本。

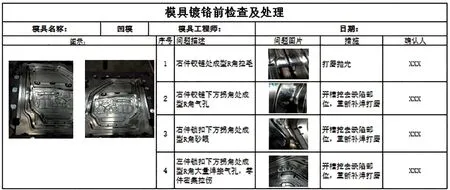

维修成本主要指对冷冲压模具拉深、翻边、整形工序的工作型面表面镀铬处理,以提高模具型面表面硬度和光洁度来减少冲压件拉伤、凸凹,减缓模具磨损、提高模具使用寿命所产生的费用。

模具电镀通常采用计划性电镀,存在冲次过剩或不足的浪费,可采用结构、冲次差异化进行电镀。

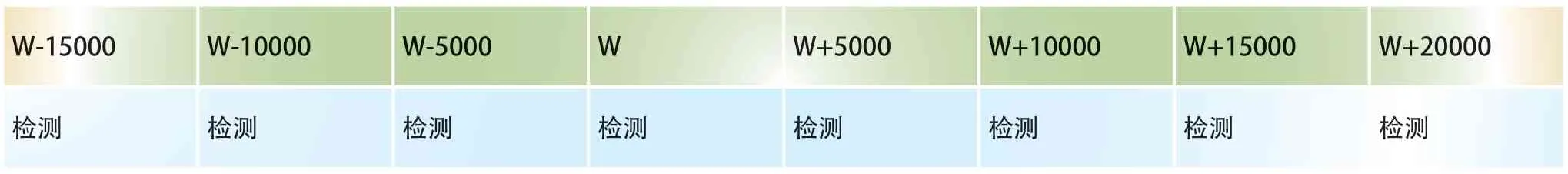

依据各模具结构不同定义为不同冲次电镀处理的整体模具电镀计划,后续根据既定冲次W,按照梯度冲次跟踪检测铬层厚度,实时跟踪铬层状态。如表1所示。

表1 根据既定冲次W检测铬层厚度

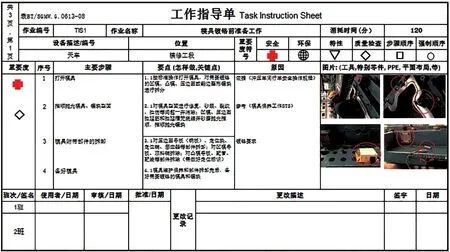

建立电镀前模具准备、电镀后模具保养TIS标准化作业,如图5、图6所示,根据实际电镀效果和生产表现,不断改进作业标准,提升电镀质量,减少电镀频次。

图5 电镀前模具准备

图6 电镀后模具保养TIS标准化作业

降低外包成本

冲压外包成本主要是指冲压成品件通过3PL下线、仓储以及配送至车身线旁所产生的物流外包费用。

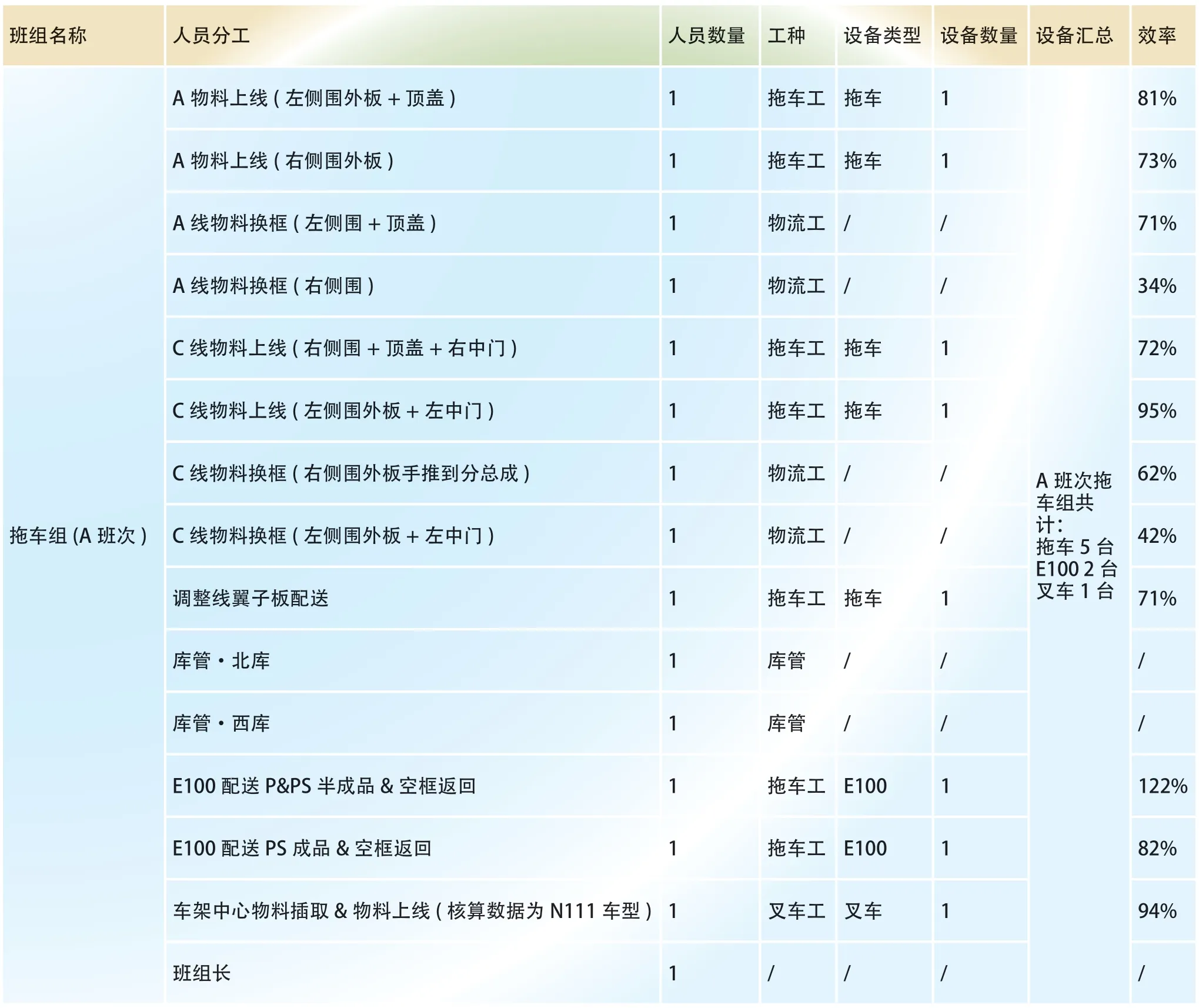

物流外包成本=人员成本+设备成本+运营成本+其他

人员成本和设备成本占物流外包成本的85%左右,可通过业务结构分析、价值流、效率分析、峰值优化、PINMAP应用、LMS改进、精益库存、库位优化、电子拉动库房搭建、拉动转运机制优化等工具降低人员、设备资源配置,进而降低外包成本。效率分析如表2所示。

表2 效率分析

降低包装器具成本

包装器具成本=新项目工位器具导入制造成本+工位器具常规维护成本

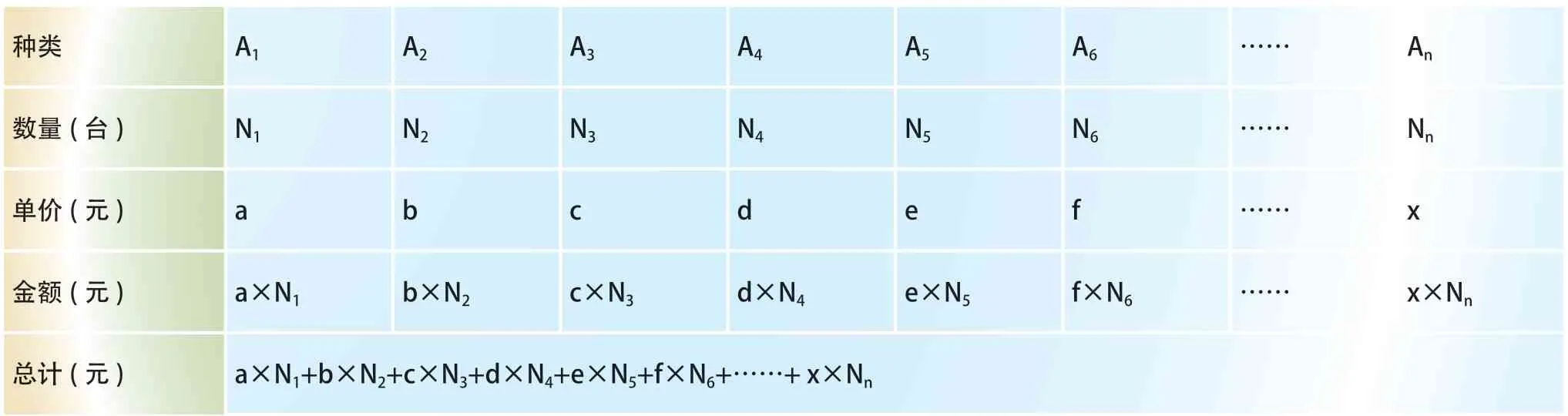

⑴新项目工位器具导入制造成本如表3所示。

表3 新项目工位器具导入制造成本

从以上可知,新项目工位器具导入制造成本可以从工位器具种类和工位器具数量两个方面来进行控制。

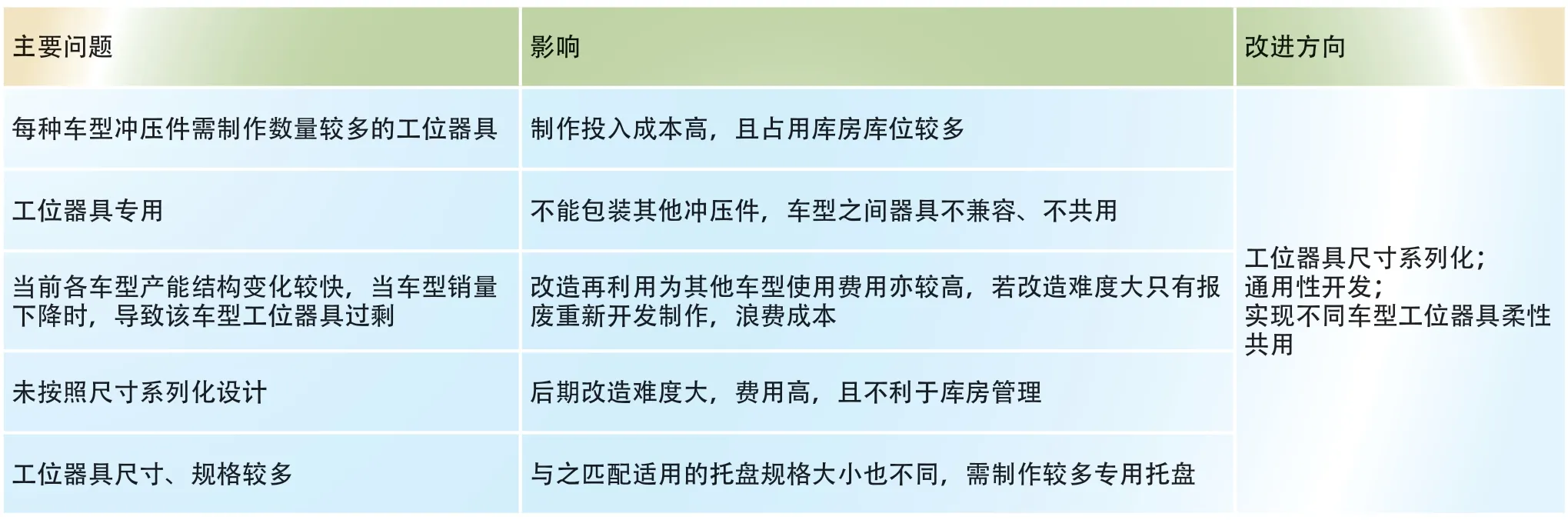

工位器具存在的问题以及改进方向如表4所示。

表4 工位器具存在的问题以及改进方向

⑵工位器具常规维护成本。

工位器具在使用过程中出现脱焊、损坏、疲劳变形等问题,一般通过委外进行维修维护,可通过采购辅料、备件等实现工位器具自主维修来进行降本。

经验教训库

根据车间的运行过程,将制造过程中出现的问题、改进工作进行汇总,形成车间经验教训库平台。同时,做好跨区域、横纵向交流渠道,及时将经验教训分享,保证后续开发、设计、新导入过程精益化,最大程度的避免制造浪费。

结束语

本文主要针对车型量产后制造过程进行探究,在现有硬软件配套基础下实现最大程度的成本控制。冲压成本的控制应贯穿整个过程,除制造过程进行控制外,还应从前期设计上尽可能考量制造成本的控制,

这样才能更大程度上去提升冲压制造成本控制能力。