热处理冷却速率对粉末TC11组织及性能的影响

王 华 陈蕾蕾 瞿宗宏

(1.海军装备部;2.西安欧中材料科技有限公司西安市3D 打印用金属粉末材料工程技术研究中心,陕西 西安 710018)

0 引言

随着航空航天技术的发展,提高飞机的推重比(推重比=飞机推力÷重量)是提高飞机性能的重要方向,在相同推力的情况下,如何给飞机减重,成了各国科学家努力提高飞机性能的重要措施之一,因此,要求航空航天结构件具有更低的质量、更高的使用温度和更好的力学性能。众多周知,钢产品由于重量大,不适合用于制作飞机零件、部件,铝合金经常用于制造飞机的蒙皮、门框等非关键承力部位。而钛及钛合金密度介于钢和铝合金之间,为4500kg/m3,钛合金相比铝合金而言,其强度远远高于铝合金,具有比强度高(比强度=强度÷重量)的特点,同时,钛合金具有耐高温和耐腐蚀性等良好的机械性能。因此,目前广泛应用于航空、航天领域,其用量已经远远超过了铝合金,呈不断上升的趋势。TC11(Ti—6.5Al—3.5Mo—1.5Zr—0.3Si)是一种典型的α—β型钛合金,具有良好的室温和高温综合性能,能够在500℃条件下长期使用,是一种优良的航空航天结构材料,已经在航空发动机的压气机盘、叶片、鼓筒等构件中得到大量应用[1]。

1 实验

通过真空自耗电弧熔炼(VAR)制备大尺寸铸锭,对其进行开坯锻造、普通锻造制备锻态钛合金棒材,将棒材通过等离子旋转电极制粉(PREP),获得预合金粉末,再通过粉末筛分等粉末后处理工序获得所需粒度段的钛合金粉末。焊接制备简易的不锈钢小型试验包套,然后将粉末钛合金真空封装在不锈钢包套中,采用热等静压固态烧结技术将装满钛合金预合金粉末的不锈钢包套在高温、高压下保温保压一定时间,进行固态烧结,使其致密化,并接近理论密度,通过该工艺制备的粉末冶金钛合金,成分偏析小,组织均匀,各向同性,致密度可达到99.9%[2]。采用不同的热处理方式处理TC11 粉末冶金件,进行显微组织观察、室温拉伸性能测试,对比分析粉末冶金制备的粉末冶金TC11 合金双重退火中一次退火冷却速率对显微组织和室温拉伸性能的影响。

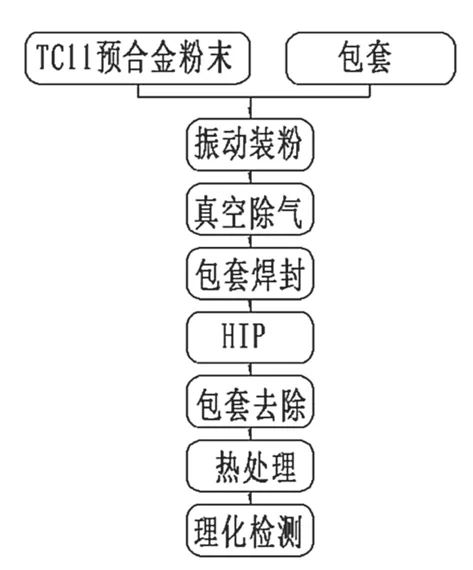

1.1 超高转速等离子旋转电极(PREP)制粉和粉末封装处理

该文按照如图1 所示的工艺路线步骤制备粉末冶金TC11 合金,将锻态钛合金棒材通过超高转速等离子旋转电极法(PERP)制备TC11 预合金粉末,通过粉末筛分等粉末后处理工序获得45μm~150μm 的钛合金粉末。该文采用304不锈钢钢板焊接φ250mm×120mm 规格的小型试验包套2个,在真空装粉机中装入制备的粉末,真空除气并封焊。

图1 粉末冶金TC11 制备步骤

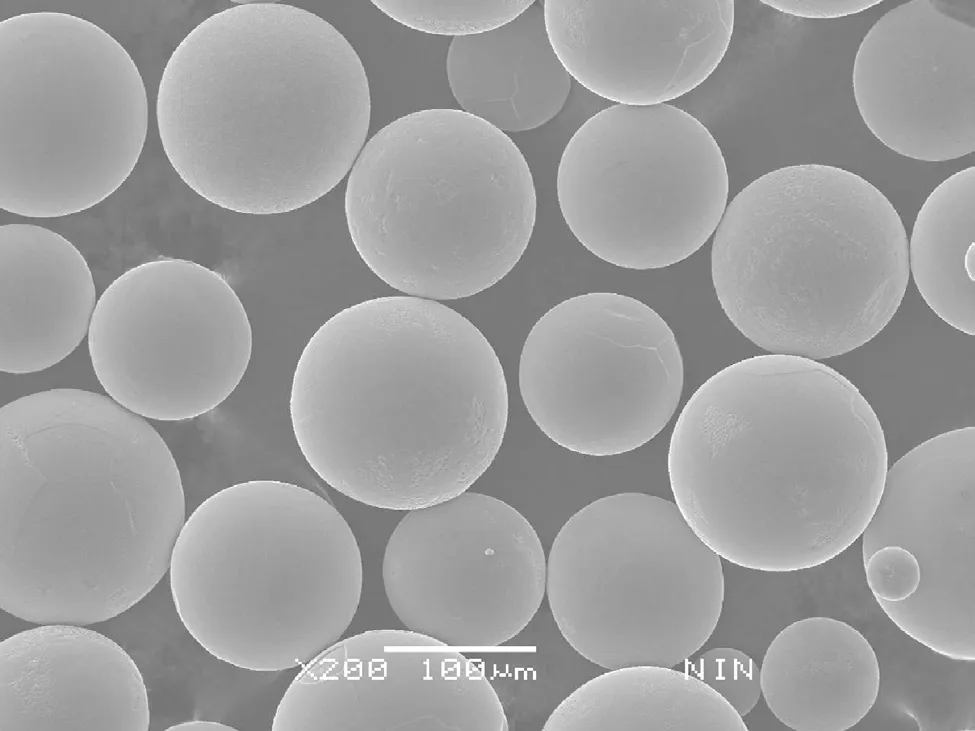

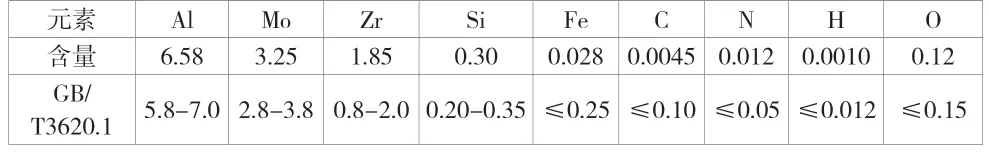

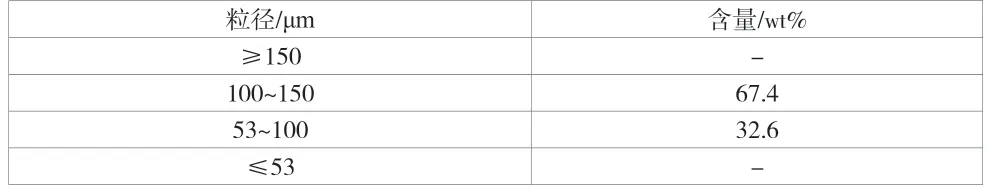

用场发射扫描电镜(SEM)观察粉末形貌如图2 所示,对粉末成分、粒径进行了测试,粉末成分、粒径见表1 和表2。从图2 可以看出,采用超高转速等离子旋转电极法(PERP)制备的TC11 合金粉末,粉末颗粒表面光滑,几乎没有空心粉和异形粉,球形度高,粉末流动性好。从表1 的化学分析结果可知,预合金粉的成分符合GB/T3620.1—1994。除了4个主要合金元素Al、Mo、Zr 和Si 保持稳定外,杂质元素的含量尤其是容易引入污染的气体杂质(N、H、O)含量也得到了良好控制,这说明制粉工艺中实现了良好的制粉环境控制。从表2 可以看出粉末粒径分布在45μm~150μm,主要的分布区间100μm~150μm,在这一粒度区间的粉末占总质量的67.4%,粉末粒径较为适中。

图2 PREP 法制备TC11 预合金粉SEM 照片

表1 超高转速等离子旋转电极法(PREP)制备TC11 粉末化学成分

表2 PREP 法制备TC11 粉末粒径分布

1.2 热等静压(HIP)

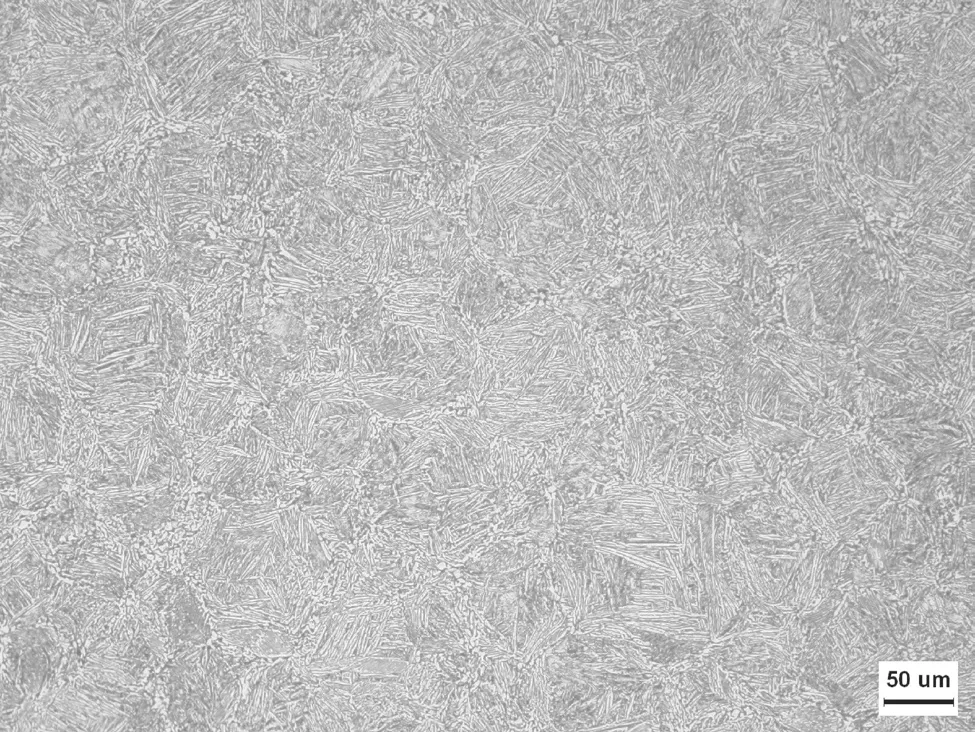

对粉末封装真空除气并封焊后的2 个小型试验包套进行热等静压处理,热等静压试验在RDJ1250 热等静压机上进行,热等静压温度为920±10℃,压力为120MPa,在该工艺参数下保温保压3h。热等静压固态烧结后对产品进行机加,切除产品表面的不锈钢,分别在2 个小型包套上取10mm×10mm×10mm 的金相试样,进行打磨、抛光,检查显微组织,用Kroll 溶液腐蚀8s~10s,显微组织如图3 所示,可以看出,热等静压后获得了致密的钛合金组织,无显微孔洞,根据图3 可知组织非常致密,无细微的孔洞,组织非常均匀且致密。从组织中还可以明显看出每个原始粉末颗粒的轮廓,从图可见,粉末颗粒边界分布有少量细小的等轴α,粉末颗粒内为条片α+相间β相,为典型的网篮组织,和锻造钛合金的组织是完全不同的,这是由粉末冶金TC11 特有的工艺生产路线决定的。在制粉工序中,钛合金熔池中的钛合金熔液在超高转速下,被旋转为不同直径的球形钛合金液滴,液滴在冷却过程中表面和心部的冷速不同,在热等静压固态烧结的过程中,粉末颗粒表面和心部的变形量不均匀,在热等静压过程中,表面优先发生变形,累计变形量大于心部。因此,形成粉末颗粒表面组织不同于心部,使粉末原始颗粒边界可见,如图3 所示,TC11 粉末钛合金热等静压后的显微组织。

图3 热等静压后TC11 金相组织

1.3 双重退火热处理

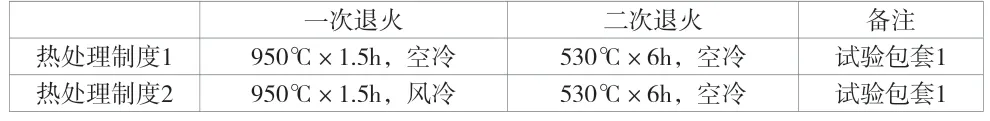

该文先将热等静压后得2个小型试验件加工为Φ200mm×100mm 的饼坯,然后进行双重退火热处理,采用表3 所示的2 种热处理热度,试验热处理过程选用空气电阻加热炉,炉温均匀性符合±10℃的要求,试验包套1 为空冷,在自然空气中冷却,试验包套2 为风冷,2 个风扇同时对吹试验件。

表3 试验件所采用的热处理制度

2 结果与分析

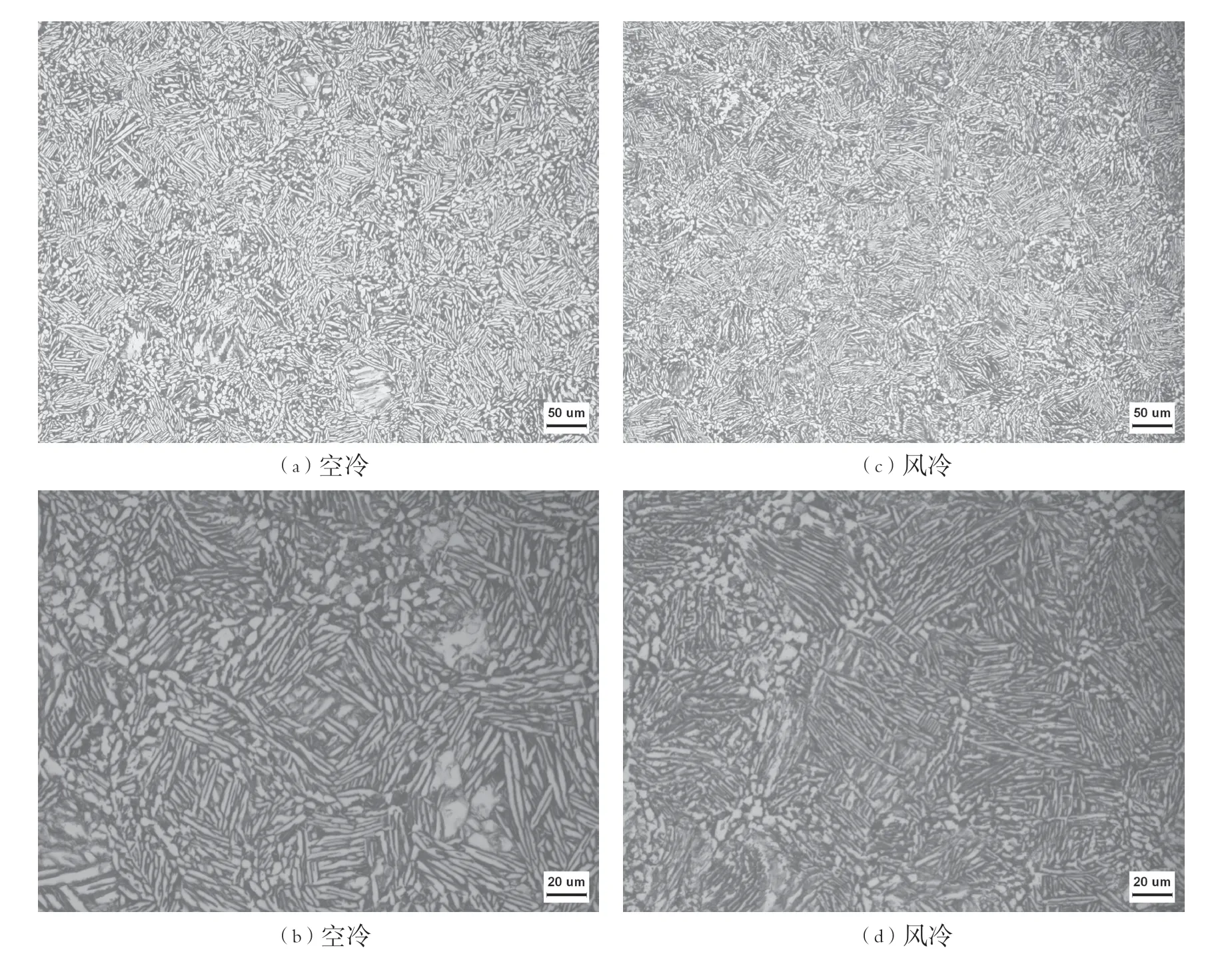

热处理后分别在试验包套1 和试验包套2 中切取6 根Φ15mm×90mm 的拉伸试样,按照国标GB/T228.1 机加试样并进行拉伸性能测试,两种热处理冷却方式TC11 钛合金室温力学性能试验结果如表4 所示,同时,在两个小型试验包套上分别切取10mm×10mm×10mm 的高倍试样,经Kroll 溶液腐蚀8s~10 s,通过光学显微镜观察坯料的金相组织,如图4 所示。

图4 显微组织照片

表4 室温拉伸性能

通过测试2 个钛合金粉末冶金小型试验件的室温拉伸性能可知,风冷的抗拉强度平均值为1086MPa,屈服强度为955MPa,延伸率为14.5%,断面收缩率为39.6%,空冷的抗拉强度值平均为1044MPa,延伸率为16.7%,断面收缩率为47.3%,可知,风冷的粉末钛合金产品强度高于空冷的粉末钛合金产品,风冷的粉末钛合金产品塑性低于空冷的粉末钛合金产品。材料的组织决定性能,通过后续的组织分析,可知产生该结果的原因。

通过观察TC11 粉末钛合金的金相显微组织可知,粉末冶金制备的钛合金制品的金相显微组织和锻造钛合金的显微组织是有明显差异的。粉末冶金钛合金显微组织中可见原始粉末颗粒轮廓,原始粉末表面边界处分布着均匀细小的等轴α相,原始粉末心部为钛合金典型的网篮组织由条状α和基体β相编织而成,粉末冶金钛合金产生这种组织与粉末钛合金的制备工艺息息相关。首先,钛合金棒材在等离子旋转电极制粉过程中,钛合金熔池部分的钛合金液体在冷却过程表面冷却速度远高于心部冷却速度,因此,粉末表面分布了大量的等轴α,心部为条状α。其次,在热等静压过程中,钛合金粉末处于高温高压下,随着时间的推进,粉末颗粒先产生点接触,然后产生面接触,最后在高温高压下整体粉末被压实,粉末颗粒边界变形量远远大于心部的变形量,因此粉末边界畸变能高,优先产生再结晶,并且再结晶程度大于心部,因此,原始粉末颗粒表面分布大量细小的等轴α,而心部为典型的条状α和基体β相编织而成的网篮组织。

通过对比空冷的粉末钛合金和风冷的粉末钛合金产品的组织,可知,风冷和空冷的粉末钛合金产品的组织均为原始粉末颗粒表面分布均匀细小的等轴α,心部为典型的条状α和基体β相编织而成的网篮组织。风冷的粉末钛合金产品心部的网篮组织中条状α长宽比、明显大于空冷产品的条状α长宽比,风冷产品条状α间距明显小于空冷产品条状α间距,即编织的更加紧密细致,因此,风冷产品强度明显高于空冷产品的强度,塑性略低。

3 结论

使用钛合金棒材,通过超高转速等离子旋转电极法(PERP)制备的TC11 合金粉末,粉末颗粒表面光滑,几乎没有空心粉和异形粉,球形度高,粉末流动性好。可用于制备优异的钛合金粉末制件。

等离子旋转电极法(PREP)制备TC11 钛合金粉末,通过筛分等一些列粉末后处理工序,再经过热等静压HIP,可以获得致密的钛合金粉末冶金件,其成份和组织均匀,性能优于锻件。

TC11 粉末钛合金,在热处理过程中一次退火冷却速率由空冷提高到风冷,抗拉强度提高,塑性降低,这是因为TC11 粉末钛合金为网篮组织,主要由条片α+相间β相组成,量细小的等轴α分布在粉末颗粒表面处,随着冷速的提高,条片α长宽比变大,间距变小,导致强度升高,塑性降低。