轧机和飞剪电气设备系统国产化应用

武 涛

(河钢宣钢检修公司,河北 张家口 075100)

0 引言

某钢轧厂型材生产线于2007 年7 月投产,由于电控设计和安装调试厂家对连轧中型生产线电控系统技术掌握的不成熟、经验不丰富,导致投产后飞剪系统故障率逐渐增高,因此研究人员对飞剪电控系统进行技术攻关。将FM354 模板改为专门飞剪控制模板。专门飞剪控制模板精度高、稳定性能好,便于控制,且目前国内相关冶金自动化公司技术较为成熟。型材生产线的电控设计和安装调试厂家对连轧中型生产线电控系统技术掌握得不成熟、经验不丰富,导致投产后随着型材生产线产能的不断提高,飞剪系统重复性故障频繁发生,严重影响生产正常进行。型材生产线已在线运行13 年,主传动6SE70 逆变器出现老化现象,装置故障率呈上升趋势,但西门子公司产品更新换代,交流变频调速产品6SE70 系列变频器已于2011 年停产,6SE70 逆变器及其配件在市场上已很难采购到,即使能够采购到价高且到货期很长。权衡目前公司运营和型钢市场情况,公司将1~5 架轧机及矫直机共7 台6SE70 装置升级为目前可以完全替代原装置的国产系列变频器,替下的原型号变频装置作为其他架次轧机备用,在确保型材正常生产的情况下,进行装置更新升级。

1 项目主要内容(总体思路)

逆变柜整柜替换,保留原整流柜及逆变器出线柜。HCE880 传动装置由控制器与功率模块组成,控制器与功率模块之间采用光纤连接。由于采用模块化结构,大大减少了备件种类。比之前的6SE70拥有更加优化简洁的结构。

总体思路如下:1)将飞剪直流传动系统由西门子6RA70 系统升级改造为西门子6RA80 系统。2)将FM354模板升级为CERI TCU 飞剪控制模板。3)6SE70 整流装置与国产汇川HCE880 逆变装置配合使用,选择容量最合适的HCE880 逆变装置,控制系统ICU 相关组件模板选型。4)根据6SE70 和HCE880 整流器和逆变器上电容器组的分布和容量情况,通过计算、选型增补直流侧电容柜,并对电容器组增设散热冷却风机、并增加散热风机和柜超温报警功能等项目。使6SE70 整流装置与国产汇川HCE880逆变装置配合使用,提高产品质量,采用模块化结构,大大减少了备件种类。与之前的装置相比,6SE70 拥有更加优化简洁的结构,专门飞剪控制模板精度高、稳定性能好,便于控制。在提高产品质量的同时,降低维修人员劳动强度,达到了提高型材电气自动化水平的目的,可为其他相类似生产线提供技术借鉴。

国产系列装置不需要重新配置自动化的通信接口,HMI 保持原系统显示内容,其通信变量不需发生变化。但主要技术参数必须满足现场使用要求。主传动装置IGBT采用英飞凌品牌,开关频率≥1.50 kHz,电流环扫描周期≤1 ms,转矩上升时间小于5 ms,控制单元≥8 路DIO,≥6 路DI,≥3 路AI(差分输入,±10 V 或±20 mA 可设置),≥2 路AO(±10V),≥2 路增量型编码器接口。能够安全可靠的无扰动替代原6SE70 装置,替下的6SE70装置能够作为应急备件进行使用。升级后传动装置满足现场工艺品中的轧制要求[1]。

2 项目特点及主要技术性能指标(技术方案)

2.1 飞剪传动系统升级

原飞剪系统控制精度较差,故障率高,维护难度大,不能满足生产需求。因此,将型材1#、2#飞剪直流传动西门子6RA70 系统升级改造为西门子6RA80 系统。6RA80系列全数字调速系统采用2 个高效的微处理器承担电枢和励磁回路调节和传动控制功能,运算精度高,实时性好。系统软件结构模块化,根据实际要求灵活组态。可以对电流调节器、速度调节器、励磁电流调节器、磁化曲线等进行自动优化,从而实现系统的最佳控制。装置本身具有完善的故障诊断、报警、显示和保护功能。同自动化系统联网通信便捷,可进行参数的设定和各种信息的交换,具有两象限和四象限功能可供选择。

6RA80 改制扩容是对电枢电流、电枢电压、励磁电流回路扩容。扩容后,控制部分保留西门子6RA80 原有的控制板,增加励磁扩容单元和监测信号的改制板;功率部分的扩容元件选用国产优质可控硅及保护回路。6RA80 实现了全部参数的连续无极修改,与原装装置参数及调试方法完全一致。目前已经在多条生产线上使用,运行效果良好。

对飞剪传动6RA70 升级为6RA80 系统,采用以下改造措施:1)1#、2#飞剪传动依然使用原主从控制,原传动功率单元进行利旧处理。2)将原6RA70 控制器升级为6RA80 控制器,提高飞剪整体控制性能。3)更换电流互感器、更换脉冲线及电流检测线路。便于系统精准检测剪切电流,提高控制精度。4)升级脉冲放大版、以提高功率单元可控硅触发强度。5)新增隔离变压器,提高控制电源用电质量。6)升级脉冲分路器,提高飞剪联动轧制精度。

2.2 飞剪控制系统升级优化

为了解决飞剪系统固有缺陷,频发故障问题,将FM354模板升级为CERI TCU 飞剪控制模板。CERI TCU 为专门飞剪控制模板,其精度高、稳定性能好,便于控制,故障率低。且该模板的参数少,易掌握、维护较为简单。飞剪系统采用北京京诚瑞达公司CERI-TCU-S7 起停式飞剪电气控制系统,核心硬件由CERI TCU 控制器、SIEMENS S7PLC 和SIEMENS 6RA80 传动控制器、现场操作站、检测和执行设备3 个部分组成,CERI TCU 控制器为该系统的核心元器件。

新的飞剪系统有原位标定、原位投入、辊径优先、速度强制、手动单剪切、模拟剪切、自动切头、自动切尾、自动分段、诊断功能的作用[2]。系统提供参数设定:可设定飞剪剪切超前系数、测量辊前滑系数、剪切长度等参数。监控操作:显示飞剪剪刃位置、轧件线速度、飞剪线速度、电机转速、转矩、电流和传动故障码;上游轧机机架号及上游轧机轧辊工作辊径。诊断功能:提供热检诊断、测长记录、模拟剪切、报警显示等功能。飞剪系统在飞剪原位开关位置改变后或者飞剪电机编码器更换后需要进行飞剪原位标定操作。CERI TCU 控制器为飞剪系统的核心元件,该控制器具备自诊断功能,诊断功能包括TCU 控制器I/O 模板的运行状况,DP 网络运行状况,TCU运行温度和TCU 工作中的实时运行情况。出现故障时,可直观地通过TCU 诊断结果来判断故障,便于系统故障的处理[3]。

2.3 逆变柜装置更换

针对升级改造过程中须解决的问题,具体措施如下。

汇川HCE880 逆变功率模块采用模块化或手车式结构,体积小、重量轻、结构紧凑,便于拆卸和安装,大大缩短更换时间;多单元并机产品在故障单元退出后,系统可以在降额工况下继续工作,最大程度降低系统故障停机可能引发的风险。

系统安装:整体安装要求快捷、省时,整机更换或者备板固定螺丝眼距一致,不需要重新打眼调整。直流母排维持不变。

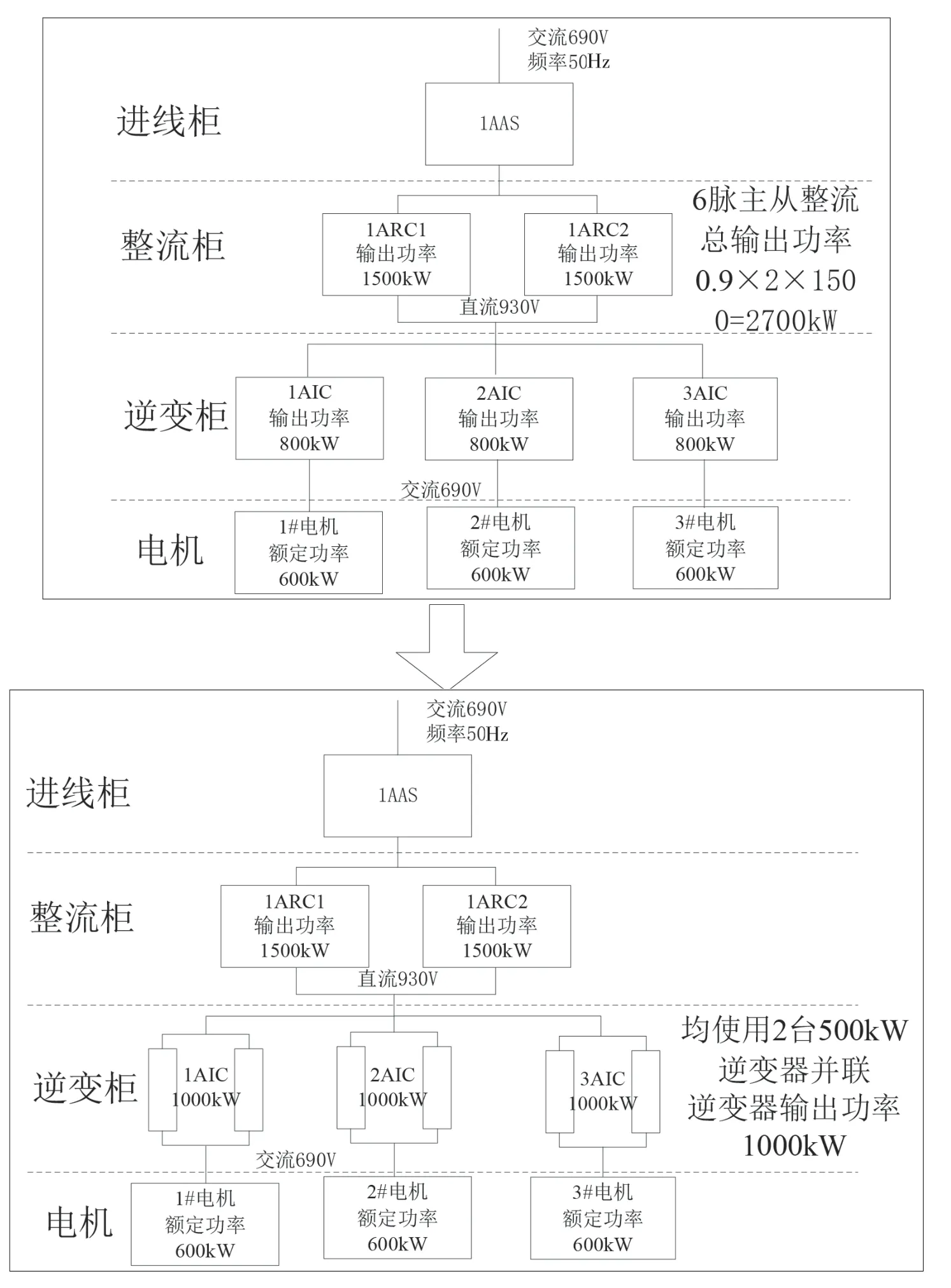

根据原有1~5 架主轧机和矫直机装置参数和其主电机参数选型:1~3 架原逆变器均是使用1 台800kW 逆变装置带1 台600kW 电机,该次改造使用国产汇川逆变器,型号为HCE880-50M-1710-4(输出功率为500kW),由2 台该型号逆变器并联(输出功率为1 000 kW),如图1 所示。4、5 架原逆变器均是使用1 台1 200 kW 逆变装置带1 台900 kW 电机,该次改造使用国产汇川逆变器,型号为HCE880-50M-1710-4(输出功率为500 kW),由3 台该型号逆变器并联(输出功率为1 500 kW)。矫直机原逆变器是使用2 台800 kW 逆变装置带1 台双绕组750kW 电机,该次改造改为国产汇川逆变器,型号为-HCE880-50M-1710-4(输出功率为500 kW),每台逆变器使用2 台该型号逆变器并联(输出功率为,总输出功率2×1000kW=2000 kW)。

图1 1~3 架逆变装置改造前后示意图

2.4 控制模件选型

逆变装置控制系统选用中冶京城ICU 相关组件模板,该组件系统实时多任务内核可以保证严格的实时响应。能够与旧系统无缝对接。

2.5 增加电容柜

由于原系统采用整流加逆变的方式,直流回路中没有电容组,电容仅安装于逆变装置内,进线整流单元没有直流回路电容。而改造后的逆变装置属于与原有西门子整流装置混合运行,电容就成了一个需要着重考虑的关键因素。根据6SE70 和改造的整流器和逆变器上电容器组的分布和容量情况,来计算、设计、选型增补直流侧电容柜,以该方法来解决电容问题。电容柜的容量必须适合改造的整个系统,需要在现有基础上增补电容器,保证设备的平稳运行。

改造前,1~3 架每台逆变器共有3 件套电容组件,共有3 台逆变器,每台电容组件为10mF,则1~3 架直流侧电容为10×3×3=90 mF。

4、5 架每台逆变器共有3 套电容组件,共有2 台逆变器,每台电容组配件为15mF,则4、5 架直流侧电容为15×3×2=90mF。

矫直机每台逆变器共有3 件套电容组件,共有2 台逆变器,每台电容组件为10 mF,则矫直机直流侧电容为10×3×2=60 mF。

改造后,逆变器型号均为HCE880-50M-1710-4,每台逆变器电容组为10 mF,则:1~3 架共使用6 台逆变器(每架为2 台新逆变器并联),因此电容容量为10×6=60 mF;4、5 架共使用6 台逆变器(每架为3 台新逆变器并联),因此电容容量为10×6=60 mF;矫直机共使用4 台逆变器(主从为2 台新逆变器并联),因此电容容量为10×4=40 mF。因此,1~3 架需增加电容组容量须≥30 mF;4、5 架须增加电容组容量须≥60 mF;矫直机须增加电容组容量须≥20 mF。

选择每个电容为 7500μF 的电容组件,电容串联后再进行并联,如图2 所示。根据图2 可计算电容组件为7500/3×8=20000μF=20 mF。

图2 电容组件结构设计图

1~3 架和矫直机可选择2 组上述电容组件并联,即为20×2=40 mF。

4、5 架可选择3 组上述电容组件并联,即

20×3=60mF。

电容柜增设了冷却风机和超温检测报警以及相应的自动控制,如图3 所示。

图3 电容柜冷却风机控制及风机运行和超温检测报警示控制意图

3 结语

该生产线是国内为数不多的解决了6SE 70 整流器与国产汇川HCE 880 逆变装置配合使用问题的轧钢生产线,达到国内先进水平。该项目可以为类似使用西门子6SE 70 产品并需要与国产HCE 880 逆变装置配合使用的生产线提供技术借鉴。